以量化协同模型为基础的企业内部供应链优化策略研究

2019-07-29河南中烟工业有限责任公司赵磊杨树林李智杰

河南中烟工业有限责任公司 赵磊 杨树林 李智杰

内部供应链一体化是一种供应链优化策略,以企业信息平台为手段,以提升企业内部各机构间的协同能力为目标,通过设置多级关联目标,加强物流、资金流和信息流的同步化运作,改善企业业务流程,从而达到提升供应链整体对核心机构需求的敏捷响应能力。

选取两项业务的量化值,互信息以相关系数r来表示。当两项发生同向波动时,r值在0和1之间,一个业务值增加;另一个业务值也增加;当两项发生异向波动时,r值在-1和0之间,一个业务值增加;另一个业务值则降低;当r的绝对值越接近1,两项业务的互信息越高,其关联程度越强,r的绝对值越接近0,两变量的关联程度越弱,由此作为建立关联度的基础。

以烟草工业企业为例,建立销售订单和原料中转库原料配置的互信息模型,实现内部供应链一体化优化协同控制。

1 关联假设

烟草工业企业基本建立信息互通在物流信息平台,因此具备将原辅料供应、加工生产、仓储配送等作业模块向内部供应链一体化转变的基础,我们以卷烟销售订单分析为引导,调整原料库存结构和出入库作业管理设计。

1.1 简化关联协同模块

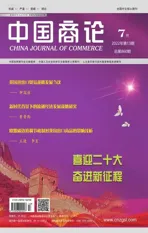

简化烟草工业企业的内部供应链,分为三个环节的业务模块,即原辅料供应模块、生产模块、销售仓配模块。考虑到生产环节的业务模块大量采用自动化设备和现代管理技术,能够按照各类需求自动生成计划。因此,默认生产模块可以适应任何策略的调整,完全契合和适用内部供应链一体化作业模式。那么研究问题则变为销售仓配模块与原料供应模块、生产模块间的协同,研究的重点在于建立原料中转库的生产备料与卷烟库存的关联模型,如图1所示。

图1 烟草加工生产销售业务环节示意图

另外,分析原料中转库的特性和作用,现有中转库生产备料库容和存储主要受原料供应、生产需求等因素影响,与成品烟销售订单的关联度较低,更多的是依靠生产模块调节,中转库是根据生产部门发出的生产计划和技术部门发出的烟丝配方,计算出所需的各类型、各等级原料数据。通过以卷烟销售订单分析为基础,引入EIQ分析法,结合原料中转库容量,对原料生产备料和常用物料短缺预测,形成内部供应链一体化协同量化关联。

1.2 关联协同优化实施策略

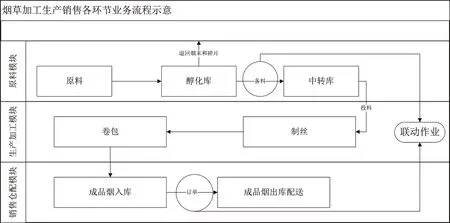

订单分析算法模型是EIQ分析的变化使用,将建立以订单波动性算法模型为主要特征的订单特性分析模型,来反映出库频率、出库量,通过内部供应链末端分析实现对前端原料的库存调整,具体分析流程模型如图2所示。

图2 关联模型流程图

通过对卷烟各品规某一阶段(一般定位半年至一年间)的出库量和出库频次分析,得到该品规的库存周转量与库存占比(库存占比是该品规的相对库存占比情况,即该品规出库量、出库频率与其他品规的出库量、出库频率的两两比较结果);依据配料清单,对某品规的所需原料进行统计分析,计算原料备料供应数量、供应频率,可以得出原料备料供应波动情况,以成品烟库存占比为核心,按原料供应需求周期,以时间补货序列设置实现原料中转库备料的优化存储。

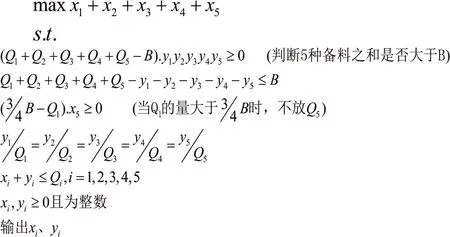

2 关联协同模型构建

建立假设模型,将本文拟定的优化策略流程用符号表述并形成可执行的模型,采用EIQ分析法、ABC扩展理论,综合等比概率模型,提供模型支撑,具体如下所述。

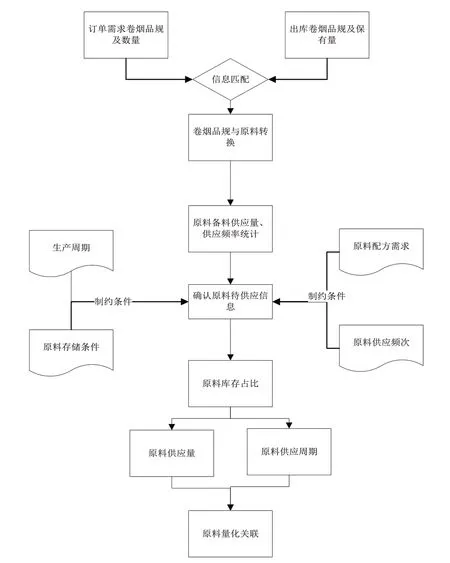

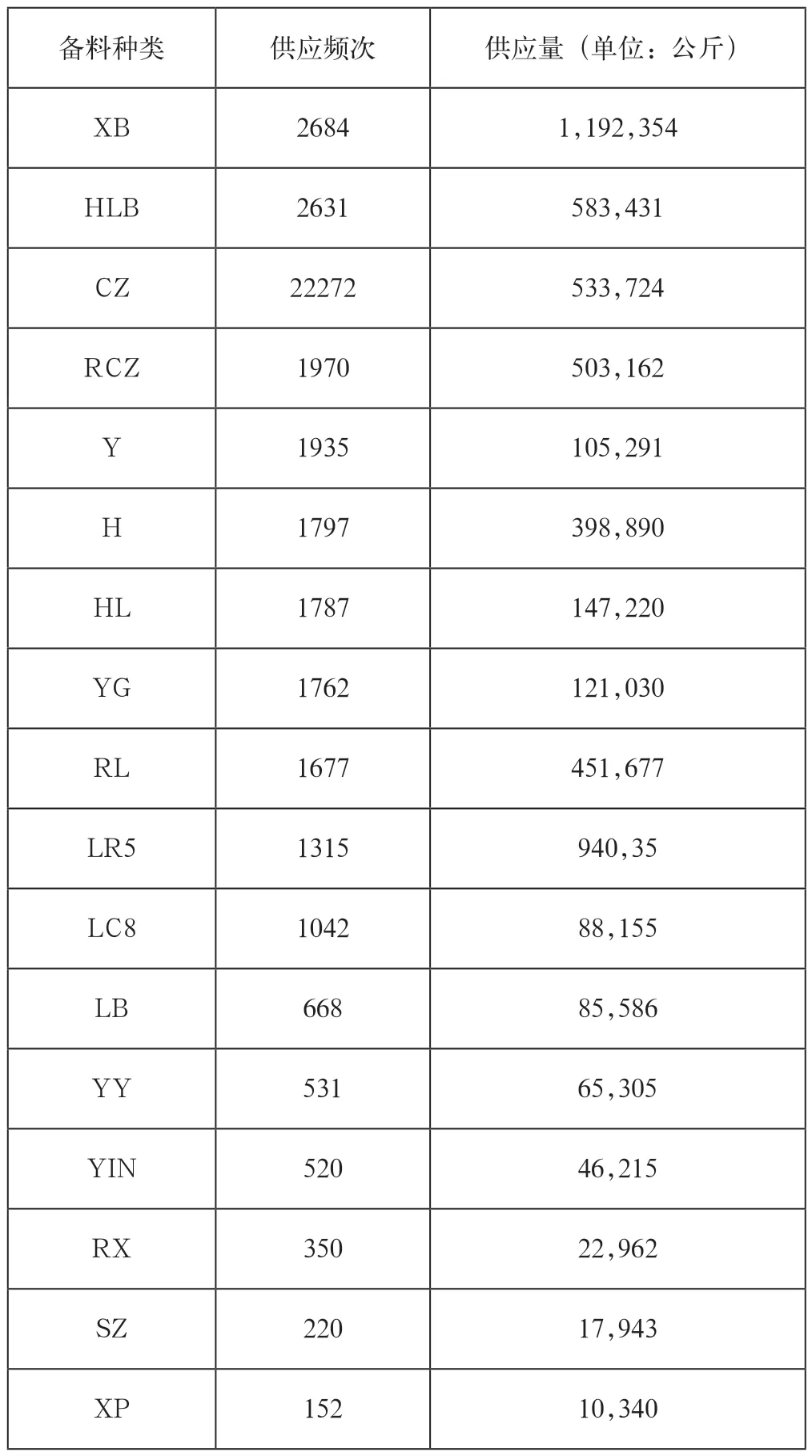

2.1 备料等级界定模型

首先,确定某段时间内的核心备料,所谓的核心备料是指在一定统计周期内销售出库成品烟所需要的备料供应频次和供应量值都较高的备料即AF/BF类备料。相对而言,核心备料的种类较少,但是却占据大量供应量值与供应频次的重要地位,这些较少的核心备料,其供应量占总供应量的一半以上。核心备料是建立在备料供应数据统计分析的基础上完成的,因此,对于依靠订单关联备料完成备料预警具有很强的指导性。

其次,存储性备料是指在供应频率与供应量值都较低的品规。一般性备料的供应量介于上述两种备料供应量之间。

只有在完成对原料的界定,才能对备料存储占比进行计算。一般来说核心备料的占比要远高于其他类型的备料,其次是需要为存储性备料预留一定的储备空间,剩余的存储空间则由一般性备料占据,原料等级图如图3所示。

图3 原料等级划分图

2.2 存储占比模型

当计算出每类备料的存储占比后,根据其他制约条件,只要时时保持将核心备料填满,一般备料按期补充,存储性备料填满即可。

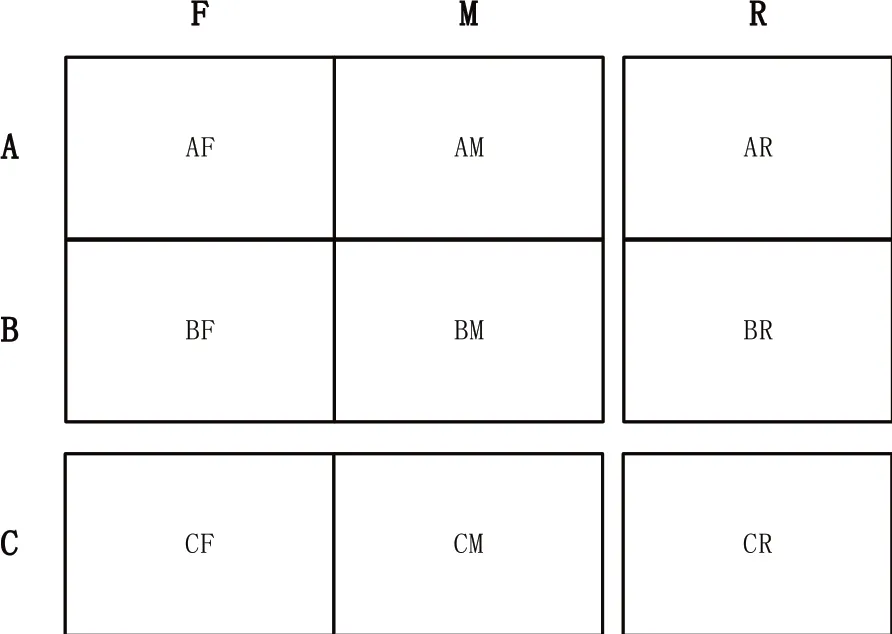

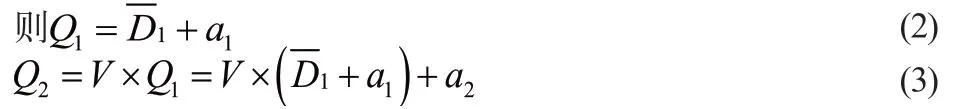

2.3 明确相关系数

应用SPSS软件的图形构建器,对图表进行定义;选中“散点图/点图”,再选择第一个“简单散点图”,将“简单散点图”拖到“图表预览使用 实例数据”中,将变量1“订单”拖到X轴,变量2“原料仓储”拖到Y轴;左键双击输出窗口的散点图,出现“图表编辑器”,点击“元素”→“总计拟合线”,得到如图4所示散点图。

图4 “订单”与“原料仓储”散点图

从散点图可以看出,“订单”变量和“原料仓储”变量有明显的直线趋势,存在 线性关系,可用相关分析。因为是两个变量间的相关分析,所以用Bivariate过程进行正态分布检验。

选择“分析”→“非参数检验”→“1-样本K-S”检验(检验样 本数据是否服从某种特定的分布)→将“订单”变量和“原料仓储”变量放入“检验变量列表框”→检验分布选择“常规”→“确定”,输出“单样本 Kolmogorov-Smirnov 检验”表格,如表1所示。

检验正态分布总的可分为非参数检验和图形检验法。

表1 单样本 Kolmogorov-Smirnov 检验

在表1单样本Kolmogorov-Smirnov检验可知,“订单”渐进显著性(双侧)0.795>0.05,说明“销售”样本为正态分布;“原料存储”渐进显著性(双侧)0.208>0.05,说明“原料存储”样本为正态分布,说明两者之间存在明显的关联,且相关系统r成正向波动,原料中转库备料能够受到订单变动影响,关联协同模型的建设是成立的。

3 研究算例

选取某烟草工业企业2016年4月10日—2016年4月20日出库订单的卷烟品规对备料供应量、频次进行分析,优化中转库库存管理,验证内部供应链一体化策略的可能性。

3.1 备料供应量分析

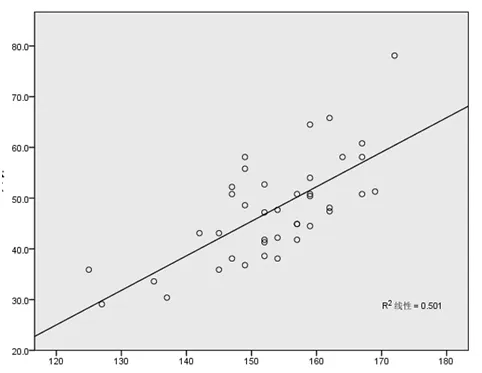

在对卷烟出库数量分析,得到备料种类及供应量值,因配方安全及行文需要,用字母符号代表备料种类,如表2所示。

根据表2的统计结果,备料供应量较高的为HLB、XB、CZ、RCZ、RL这五类备料,其供应量均在47万公斤以上。即表明在4月10日—4月20日之间,这五类备料的供应量能占总供应量的70%以上。

3.2 备料供应频次分析

同理,对备料供应频次进行分析,如表3所示。

表3 备料供应频次统计表

表3显示出备料供应的频次较高有五类,分别是HLB、RCZ、YG、Y、LY,即表明有超过50%的成品烟上均有XB备料出现。

3.3 确定库存占比

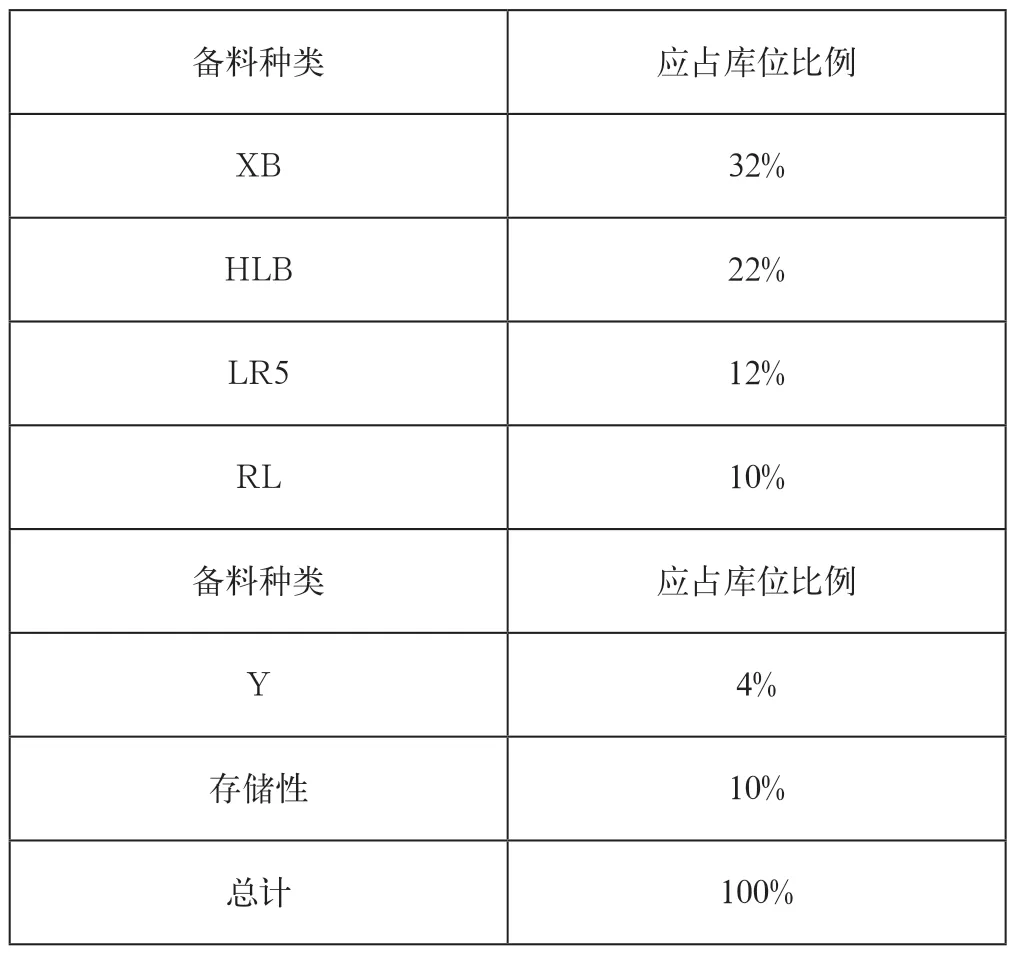

根据统计周期统计供应量,对一些典型的备料进行分析。以前一个月的原料供应量预测本月的原料备料供应量,再与实际原料出库量进行比较,通过式(3)计算,首先确定调整系数a,设定确定系数a=400。在此段时间内根据表2、表3所示,计算每种备料库存占比。确定AF类品规:XB、HLB应占中转库库存的32%和22%;其次备料有:LR5、RL、Y三种备料分别占12%,10%,4%,剩余10%放存储性备料,库存占比如表4所示。

表4 备料占比统计表

完成中转库的库存占比计算后,结合待生产时间,预估安全库存周期,即可以通过库位的多少,确定每类备料库存补货的时段,从而实现对中转库备料库存的预测。

4 结语

以烟草工业企业的销售订单分析与原料供应量分析相结合,可以通过订单分析实现原料中转库备料库存的分布优化,验证业务模块量化关联模型的可行性,通过合理的模型假设,实现企业内部供应链一体化的量化协同。