球形面喷涂成膜特性研究

2019-07-26陈雁胡俊张钢陈文卓潘海伟娄博文

陈雁 胡俊 张钢 陈文卓 潘海伟 娄博文

摘 要:针对球形面喷涂成膜气液两相流动耦合过程,利用欧拉-拉格朗日法建立球形面喷涂成膜模型,模型包括连续相模型、离散相模型和撞击黏附模型,并采用多面体网格和SIMPLE算法对其进行求解. 数值模拟结果表明:球形面喷涂喷雾流场形态与平面喷涂喷雾流场形态在扩散区基本相同,但在成膜区球形面喷雾流场气相速度更大、覆盖范围更广;喷雾流场中的大粒径液滴和中等粒径液滴是形成涂料液膜的主要来源;球形面喷涂涂膜轴向投影为椭圆的球面,平面喷涂涂膜为椭圆面,两者涂层厚度均沿椭圆径向方向递减;球形面喷涂涂层厚度比平面薄,涂膜分布范圍比平面小,涂料涂着率比平面低,但涂层均匀性比平面好;随着球形面直径增大,球形面喷涂涂膜覆盖范围逐渐扩大,涂层厚度增大,涂着率增大,涂层厚度均匀性增加. 喷涂实验验证了球形面喷涂成膜特性.

关键词:喷涂成膜;喷雾流场;两相流;计算流体力学

中图分类号:TG174.442;O35 文献标志码:A

Research on Characteristics of Paint Deposition on Spherical Surface

CHEN Yan,HU Jun,ZHANG Gang,CHEN Wenzhuo,PAN Haiwei,LOU Bowen

(Department of Petroleum,Army Logistics University,Chongqing 401331,China)

Abstract: In order to describe the two-phase coupling flow process of paint deposition on spherical surface, the Euler-Lagrange method was used to establish the model of paint deposition on spherical surface, including continuous phase model, discrete phase model as well as impinging and sticking model. Polyhedral mesh and SIMPLE algorithm were used to solve this model. According to the results of numerical simulation, the spray flow field of paint deposition on spherical surface and flat almost has the same form in the diffusion zone, but in the paint-deposition zone, the gas phase velocity and the coverage of the spray flow field on spherical surface are larger than those on flat. The main source for forming the paint film is large-diameter particles and medium-diameter particles in the spray flow field. The shape of paint films on the spherical surface is a spherical surface, of which the projection on axial direction is an oval, while it is an oval on flat, and the film thickness decreases along the elliptical radial direction. By comparison, the film thickness on spherical surface is thinner than that on flat, and the coverage of film distribution and the painting rate on spherical surface are smaller than those on flat. However, the uniformity of paint film on spherical surface is better than that on flat. As the diameter of spherical surface increases, the coverage of film distribution and the uniformity of film thickness increase,and the film thickness and the painting rate also increase. The characteristics of paint deposition on spherical surface were verified by experiments.

Key words: paint deposition;spray flow field;two phase flow;computational fluid dynamics

空气喷涂是一种借助喷涂工具,利用高压空气将涂料分散成均匀细小液滴,并将其附着到被喷工件表面的涂装技术[1]. 在空气喷涂作业过程中会遇

到各种各样的加工形面,球形面就是常见形面之一. 相较于平面,同等条件下球形面对喷涂过程中喷雾流场分布、涂层厚度均匀性和涂料涂着率等特性都有较大影响. 球形面空气喷涂成膜特性研究对揭示复杂形面喷涂成膜规律、优化喷枪喷涂作业轨迹[2]和研发空气喷涂设备等方面都具有重大意义.空气喷涂成膜属于复杂的气液两相流问题,早期的喷涂成膜模型主要由一系列经验公式组成[3-4],无法从本质上揭示喷涂成膜机理. 随着计算机技术和流体动力学软件的迅猛发展,CFD数值模拟被广泛应用于解决气液两相流问题[5-7],越来越多的研究者开始采用数值模拟和实验相结合的方法来研究空气喷涂成膜过程[8-9]. 数值模拟方法主要分为两种:欧

拉-欧拉法[10]和欧拉-拉格朗日法[11]. 欧拉-欧拉法将气相和液相都当作连续相,无法获知离散涂料液滴的运动轨迹;而欧拉-拉格朗日法将气相当作连续相,将雾化后的涂料液滴视为离散相,能够利用数理统计的方法追踪每个涂料液滴的运动轨迹,从而得出喷雾流场中涂料液滴的分布情况. 因此,大多数研究者如Hicks等[12]、Ye等[13]、刘国雄[14]和Hilton等[15]都采用欧拉-拉格朗日法对喷涂成膜过程进行研究.

本文利用欧拉-拉格朗日法对球形面空气喷涂成膜过程进行建模,通过求解球形面喷涂成膜模型来分析球形面喷涂喷雾流场变化过程,并揭示球形面喷涂成膜规律. 最后,通过喷涂实验来验证球形面喷涂成膜特性.

1 喷涂成膜模型建立

在采用欧拉-拉格朗日法对喷涂成膜过程进行建模时,空气被视为连续相,涂料液滴被视为离散相,所形成的喷雾流场正是两者的耦合.

1.1 连续相模型

1.1.1 控制方程

空气作为喷雾流场中的连续相,其流动状态满足流体运动控制方程. 喷涂过程中,环境温度基本保持恒定,气相流动主要考虑质量守恒方程和动量守恒方程.

质量守恒方程:

式中:ui、uj分别为空气相在i、j方向的瞬时速度(m/s);p为空气相压力(Pa);μ为空气相黏度(Pa·s);ui′、uj′分别为空气相在i、j方向的脉动速度(m/s).

1.1.2 湍流模型

空气流动处于湍流状态,求解气相流场除了建立流体运动控制方程外,还需要建立相应的湍流模型来封闭动量方程. 这里引入被国内外广泛采用的Realizable k-ε两方程湍流模型,该模型能够避免因时均应变率特别大而导致正应力为负的情况出现,使气相流动更符合湍流的物理规律. 在Realizable k-ε湍流模型中,k表示湍动能(m2/s2),ε表示湍动耗散率(m2/s3),关于k和ε的输运方程如下:

式中:ut为湍动黏度(Pa·s);σk、σε分别表示与湍动能k和耗散率ε对应的Prandtl数;Gk、Gb分别表示由于平均速度梯度和浮力引起的湍动能k的产生项;YM表示可压湍流中的脉动扩张;Sk、Sε为自定义源项;C1、C2、C1ε、C3ε为经验常数;E为主流时均应变率;ν表示空气运动黏度(m2/s).

1.2 离散相模型

涂料液滴在喷雾流场中主要受其自身重力和空气冲击力的作用. 在直角坐标系中,涂料液滴在x方向的受力平衡方程为:

式中:up为涂料液滴速度(m/s);ρp为涂料密度(kg/m3);FD(u-up)为液滴的单位质量曳力,且

式中:dp为涂料液滴直径(m);Re为相对雷诺数;CD为曳力系数.

对涂料液滴受力平衡方程进行积分,就可确定各涂料液滴在喷雾流场中的速度和位置.在喷雾流场中,涂料液滴运动轨迹一般是根据空气的瞬时速度来计算的,若对其轨迹进一步积分,就可计算出涂料液滴在喷雾流场中的湍流运动状态.通过计算足够多的粒子轨迹,便可得到离散的涂料液滴在空气中的湍流运动状态.

1.3 撞击黏附模型

在气相流场的作用下,涂料液滴被推送至被喷工件表面(壁面),与其撞击黏附形成涂膜. 在此过程中,即将发生撞击涂料液滴与刚形成的涂料液膜不断发生质量和动量的交换,可通过质量守恒方程和动量守恒方程计算出最终液膜厚度.

式中:方程左边两项分别表示瞬时项和对流项;方程右边第1项表示气相流动压力、重力沿壁面表面的法向分量和液膜表面张力的共同作用,其中PL = Pgas + Ph + Pσ;右边第2项表示重力沿壁面表面的切向分量;第3项表示气相与液相交界面处的黏性剪切应力;第4项表示液膜的黏性应力.

2 球形面喷涂数值模拟

2.1 计算域及网格划分

空气喷涂喷枪空气帽三维模型如图1所示,空气帽中心为涂料入口孔,孔径为1.1 mm;涂料入口孔外侧是环形的中心雾化孔,外径为2 mm,内径为1.6 mm;中心雾化孔两侧各设有1个辅助雾化孔,孔径为0.5 mm;空气帽两侧喇叭口上分别设有两个扇面控制孔,距离涂料入口孔较近的扇面控制孔的直径为0.6 mm,较远的为0.8 mm.

采用多面体网格对喷枪空气帽进行网格划分.考虑到喷枪尺寸大小,为便于计算,分别选用直径为380 mm、440 mm和550 mm的球体作为球形面喷涂研究对象,其数值模拟的流体计算域为700 mm×700 mm×850 mm的六面体,涂料入口孔与球心在同一直线上,最短喷涂距离为180 mm,如图2(a)所示;作为對比项的平面喷涂,其被喷平面大小为400 mm×400 mm,数值模拟计算域为400 mm×400 mm×180 mm的六面体,最短喷涂距离不变,如图2(b)所示. 其中,喷涂距离是指空气帽涂料入口孔到被喷形面上某点的距离,而图2中最短喷涂距离是指涂料入口孔到被喷形面中心点的距离.

2.2 参数设置和求解方法

数值模拟参数设置主要分为气相流场参数设置和液相流场参数设置.在气相流场中,中心雾化孔、辅助雾化孔以及扇面控制孔设为压力入口,入口压力分别为152 kPa、152 kPa、81 kPa,湍流强度均为10%,水力直径分别为0.4 mm、0.4 mm、0.6 mm. 在液相流场中,液相由71个离散的粒子包组成,它们均匀分布在涂料入口孔的圆形区域内.粒子的粒径按照Rosin-Rammler分布,黏度为0.097 9 kg/(m·s),密度为1.2×103 kg/m3,扩散因子为3.5.

此外,根据离散相模型(DPM),将被喷工件表面设为壁面液膜模型(wall-film),重力加速度为9.8 m/s2,操作压力为101.325 kPa,喷涂时间步长Δt = 1×10-4 s,喷涂时间为0.5 s.

模型求解采用SIMPLE算法,即求解压力耦合方程组的半隐式方法,该方法是在交错网格的基础上,利用“猜测-修正”的思想,通过构造压力修正方程和速度修正方程来求解N-S方程. 该方法能够通过对动量方程的离散求解,实现对不精确或假设压力场的修正,从而求得收敛稳定的速度场,其计算流程如图3所示.

3 数值模拟结果与分析

3.1 球形面形状对喷雾流场的影响

3.1.1 喷雾流场形态

高压空气从中心雾化孔和辅助雾化孔喷出,与涂料混合形成中心雾化流,在扇面控制孔喷出的高压空气冲击下,其形状迅速改变,形成椭圆锥状的喷雾流场,如图4所示. 图中坐标原点O位于中心雾化孔圆心处,X、Y轴分别为椭圆锥形喷雾流场截面的短轴和长轴,Z轴沿椭圆锥形喷雾流场的中心轴线.

噴雾流场的形成过程与气液两相的动量交换紧密相关,由于空气密度远小于涂料密度,气相速度变化比液相速度变化更为剧烈,更能反映喷雾流场的扩展状态,是描述喷雾流场形态的重要特征物理量. 基于对连续相模型中气相速度的求解,为便于分析,用Y(U50%)表示YZ平面喷雾流场在Y方向的扩展程度,Y(U50%)为轴向速度等于距涂料入口孔Z处的气相最大轴向速度Umax一半时的Y坐标,于是得到图5(a). 同理,用X(U50%)定义XZ平面喷雾流场在X方向的扩展程度,如图5(b)所示.

由图5(a)(b)可知,Y(U50%)和X(U50%)随Z坐标呈线性关系,说明喷锥轮廓线为直线,喷雾流场沿轴线方向在XOY平面内均匀扩散.当接近球形面时,由于球形面的阻碍,使得Y(U50%)和X(U50%)逐渐偏离轮廓线,气相轴向速度逐渐减小.

为揭示球形面和平面喷涂喷雾流场内部形态的不同,截取了其长轴方向(YZ平面)的气相速度分布云图,如图6 (a)(b)所示. 其中,喷雾流场最大气相速度都为473 m/s,为了更直观地展现喷雾流场形态,在截取图像时,将气相速度最大值设为20 m/s.根据喷雾流场扩展状态,可将其分为扩散区和成膜区,其中,扩散区是指涂料在高压空气冲击下不断雾化形成喷雾流场的区域,而成膜区是指贴近被喷形面表面,直接影响喷涂成膜质量的喷雾流场区域.

由图6分析可知,在扩散区,无论是球形面喷涂还是平面喷涂,喷雾流场形态基本相同,喷雾流场气相速度随着流场扩散逐渐减小;在成膜区,喷雾流场沿被喷形面表面向周围扩散,气相速度继续减小,但球形面喷雾流场气相速度大于平面喷雾流场气相速度,且喷雾覆盖范围也比平面大.成膜区喷雾流场形态差异的产生主要是因为被喷形面的不同:喷雾流场扩散至成膜区后,会受到被喷形面的阻碍,当被喷形面为平面时,喷雾流场只能横向扩散;被喷形面为球形面时,由于球形面是向外凸起的弧面,喷雾流场可沿横向和纵向继续扩散,气相纵向速度并不为零,使得球形面喷雾流场气相速度较大且覆盖范围较广.

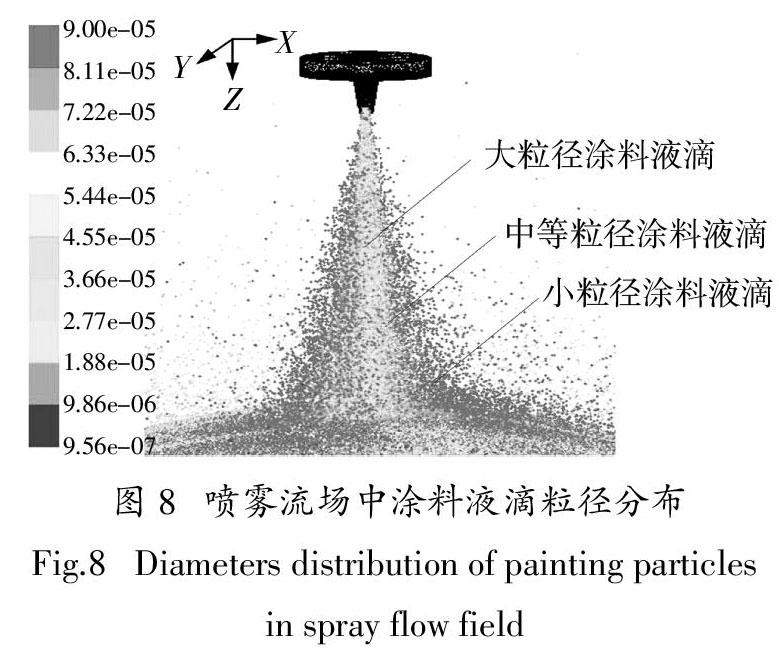

3.1.2 涂料液滴分布

球形面形状也对喷雾流场中涂料液滴分布产生影响,涂料液滴分布直接决定着喷涂成膜质量. 图7表示的是被喷球形面在喷雾流场中的喷涂状态.

图8中,小粒径液滴大都分布在喷雾流场的外围;大粒径液滴主要分布在喷雾流场中心区域;而中等粒径液滴则主要分布于小粒径涂料液滴和大粒径液滴之间.这是因为涂料在气相流场的冲击下迅速雾化成液滴并获得初速度,中等粒径液滴和大粒径液滴由于其自身惯性大,不易被气相流场带动;小粒径液滴体积、质量较小,在辅助雾化孔和扇面控制孔喷射出的高速气流的双重冲击作用下,小粒径液滴获得了较大的横向速度,并在X方向上被压缩,向Y方向扩散,最终运动至喷雾流场边缘. 同时,由于湍流作用,在小粒径液滴分布空间外侧也有少量的中等粒径液滴和大粒径液滴.

从不同粒径液滴的分布位置可知,涂膜的形成主要依靠中等粒径液滴和大粒径液滴,而小粒径液滴因受空气流动影响较大,对涂膜形成只起辅助作用. 但如果喷雾流场中小粒径液滴过多,气相流场会将大量小粒径液滴带向喷雾流场外围,导致达到被喷球形面的液滴数量大幅减少,严重影响涂料涂着率和涂膜质量.

3.2 球形面形状对喷涂成膜的影响

不同粒径的涂料液滴在气流的带动下运动至被喷工件表面,撞击、黏附形成涂膜. 通过对撞击黏附模型中涂料液膜厚度的求解,得到了在相同喷涂参数下平面和球形面的喷涂成膜图形,如图9所示.

由图9可知,平面喷涂涂膜为椭圆面,球形面喷涂涂膜为球面,两者涂膜厚度均沿径向递减. 但球形面涂膜的空间椭圆环状比平面更加明显,说明球形面涂层的均匀性比平面更好. 在涂膜边缘,球形面涂膜仍能保持较为完整的椭圆状,而平面涂膜已开始分离溃散,且沿径向方向逐渐出现独立不规则的涂膜微团.

在图9的基础上,利用贴体坐标,沿长轴(Y轴)与短轴(X轴)方向将不同形面的涂料液膜厚度值导出,得到了图10所示的涂层厚度分布图.其中,图10(a)(b)分别表示平面涂膜长轴与短轴方向的涂层厚度分布情况,图10(c)(d)分别表示球形面涂膜长轴与短轴方向的涂层厚度分布.

由图10可知,无论是球形面还是平面,长轴方向和短轴方向的涂层厚度都具有相同的变化趋势,且涂层厚度分布都关于椭圆面中心对称;长轴方向的涂层厚度都大于短轴方向的涂层厚度,且长轴方向的涂膜分布范围都大于短轴方向的涂膜分布范围,符合椭圆面涂层的形状特征. 无论是长轴方向还是短轴方向,平面的涂层厚度均大于球形面的涂层厚度,平面的涂膜分布范围都大于球形面的涂膜分布范围. 球形面涂膜分布范围比平面小,主要是因为在相同的喷涂流量和喷涂时间条件下,球形面表面向外凸起,大量涂料液滴在气相流场的带动下向四周扩散,最终运动至球形面之外,并未在球形面上形成涂膜,这也使得球形面的涂料涂着率要小于平面.

3.3 球形面直径对喷涂成膜的影响

在实际喷涂过程中,不同直径球形面的喷涂成膜质量也各不相同,其差异主要表现在涂膜分布范围、涂层厚度和涂料涂着率等方面. 在保持其他喷涂参数不变的条件下,针对平面和不同直径的球形面喷涂,再次利用撞击黏附模型对涂料液膜厚度进行求解,得到了如图11所示的涂层厚度分布图.

由图11可知,尽管球形面直径改变,但在长轴方向和短轴方向上的涂层厚度分布都呈现出相同的变化规律,且球形面直径越大,其涂层厚度分布与平面越相似. 但随着球形面直径减小,涂膜分布范围缩小,涂层变薄,涂料涂着率降低. 并且,球形面直径越大,其涂层厚度分布规律与平面越接近.

球形面涂层厚度分布随球形面直径的变化规律与其上方的喷雾流场息息相关,为便于分析,取球形面上方20 mm处(Z = 160 mm)的喷雾流场进行分析,如图12所示.

利用连续相模型,求解出喷雾流场在所选平面(Z = 160 mm)上的气相速度分布云图,如图13所示. 其中,图13(a)(b)(c)(d)依次表示直径为380 mm、440 mm、550 mm的球形面和平面在所选平面上的气相速度分布云图.

由图13可知,不同直径球形面和平面在Z = 160 mm处的喷雾流场气相速度均处于0~8 m/s范围内,喷雾流场中心区域为圆柱形,整体形似蝴蝶;随着球形面直径增大,喷雾流场向四周扩散,平面

时喷雾流场范围最大,且在短轴方向中心区域的两端逐渐形成两个亚中心区域(最大速度比中心区域略小),形似蝴蝶两翼,喷雾图形的蝴蝶状更加明显.

对图13进行定量分析,将气相速度值沿长轴方向和短轴方向导出,得到如图14所示的在长轴方向和短轴方向上喷雾流场速度分布曲线图.

由图14可知,无论是在长轴方向还是短轴方向上,平面和不同直径球形面的喷雾流场气相速度都呈现出各自相似的变化规律,且球形面直径越大,其喷雾流场气相速度分布与平面相似度越高. 在长轴方向上,不同直径球形面的喷雾流场都在中心区域呈现出同样的速度双峰,但平面喷雾流场在中心区域出现了3个速度峰值;随着球形面直径增大,喷雾流场速度逐渐减小,中心区域范围基本保持恒定. 在短轴方向上,不同直径球形面和平面的喷雾流场仅有一个速度峰值;随着球形面直径增大,喷雾流场中心区域速度逐渐减小,但变化范围基本保持恒定,而两个亚中心区域速度逐渐增大,且范围逐渐变大.

由前面的分析可知,球形面直径对涂层厚度的影响主要有两方面:一方面,当球形面直径增大时,喷雾流场气相速度呈现出中间区域减小,四周区域增大的变化趋势,说明球形面对喷雾流场的阻碍作用随球形面直径的增大而增大,使得撞击黏附在球形面上的液滴增多,涂层变厚;另一方面,球形面直径增大也使得除被喷球形面中心点外,其余各点处的喷涂距离都随之减小,并且越偏离球形面中心,喷涂距离减幅越大,即被喷球形面在喷雾流场中所占空间扩大,在喷雾流场尾部原本偏离球形面的涂料液滴也与球形面发生碰撞形成涂膜,使得涂料涂着率升高,涂层厚度增大.

4 喷涂成膜实验

为了验证前文的仿真结果,采用直径为380 mm、440 mm、550 mm的球形面和平面进行了喷涂实验.实验过程中,喷枪始终垂直于被喷形面. 工件完成喷涂后进行两天的干燥,期间不得触碰涂膜. 圖15中表示的是直径440 mm、喷涂距离180 mm球形面涂膜. 待油漆完全干燥、凝结后,利用涂层测厚仪对涂膜长轴方向和短轴方向的厚度进行测量,记下测量点的球形面展开坐标系坐标及涂膜厚度.测量涂膜厚度时,间隔5 mm取点,每个点位测量3次,取平均值作为该点位的涂膜厚度,再将其除以3得到喷涂时间为0.5 s的涂膜厚度.

在相同喷涂条件下,分别对平面和球形面进行喷涂实验,将实验测量得到的涂层厚度数据与利用撞击黏附模型计算的结果进行对比,得到图16(a)(b)所示的在平面和球形面长轴方向上数值模拟和实验所得的涂层厚度分布曲线.

然后再分别对直径为380mm、440mm、550mm的球形面和平面进行喷涂实验,将实验测得的涂层厚度数据与利用撞击黏附模型计算的结果进行对比,得到了图17所示的涂层厚度分布曲线.

由图16和图17可知,实验数据和仿真结果吻合,表明建立的喷涂模型应用于球形面和平面喷涂是可行的,利用撞击黏附模型进行数值模拟所得到的球形面形状与球形面半径对成膜的影响规律成立.

5 结 论

球形面喷涂成膜实验结果和数值模拟结果吻合,验证了球形面喷涂成膜特性:

1)球形面喷涂喷雾流场形态与平面喷涂喷雾

流场形态在扩散区基本相同,但在成膜区球形面喷雾流场气相速度更大、覆盖范围更广;喷雾流场中的大粒径液滴和中等粒径液滴是形成涂膜的主要来源,而小粒径液滴只起辅助作用.

2)球形面喷涂涂膜为空间外凸椭圆面,平面喷涂涂膜为平面椭圆面,两者涂层厚度均沿椭圆径向方向递减;球形面喷涂涂膜涂层比平面薄,涂膜分布范围比平面小,涂料涂着率比平面低,但涂层均匀性比平面好.

3)球形面喷涂成膜受球形面直径影响较大:随着球形面直径增加,涂膜覆盖范围逐渐扩大,涂层厚度增大,涂着率增大,涂层厚度均匀性增加.

参考文献

[1] CHEN Y,CHEN W Z,CHEN K,et al. Motion planning of reduntant manipulators for painting uniform thick coating in irregular duct[J]. Journal of Robotics,2016(1):1—12.

[2] CHEN Y,CHEN W Z,LI B,et al. Paint thickness simulation for painting robot trajectory planning:a review[J]. Industrial Robot,2016,44(5):629—638.

[3] BALKAN T,ARIKAN M A S. Modeling of paint flow rate flux for circular paint sprays by using experimental paint thickness distribution[J]. Mechanics Research Communications,1999,26(5):609—617.

[4] CONNER D C,GREENFIELD A,ATKAR P N,et al. Paint deposition modeling for trajectory planning on automotive surfaces[J]. IEEE Transactions on Automation Science and Engineering,2005,2(4):381—391.

[5] 蒋文明,杜仕林,刘杨,等. 新型稠油水环发生器维稳特性与结构优化研究[J]. 湖南大学学报(自然科学版),2018,45(8):86-90.

JIANG W M,DU S L,LIU Y,et al. Study on stability characteristics and structural optimization of a new type of core-annular flow generator with high viscosity oil[J]. Journal of Hunan University(Natural Sciences),2018,45(8):86—90. (In Chinese)

[6] SINHA S,BENDER A T,DANCZYK M,et al. Effective rheology of two-phase flow in three-dimensional porous media:experiment and simulation[J]. Transport in Porous Media,2017,119(1):77—94.

[7] 钟永力,晏致涛,游溢. 带协同流壁面射流的数值模拟模型及影响规律[J]. 湖南大学学报(自然科学版),2018,45(5):102—108.

ZHONG Y L,YAN Z T,YOU Y. Numerical simulation model of wall jet with co-flow and its effects law[J]. Journal of Hunan University (Natural Sciences),2018,45(5):102—108. (In Chinese)

[8] YE Q,PULLI K. Numerical and experimental investigation on the spray coating process using a pneumatic atomizer:Influences of operating conditions and target geometries[J]. Coatings,2017,7(1):13—22.

[9] SCHILLACI E,LEHMKUHL O,ANTEPARA O,et al. Direct numerical simulation of multiphase flows with unstable interfaces [C]//Proceedings of the 7th European Thermal-Sciences Conference. Krakow,Poland:Institute of Physics Publishing,2016:106—114.

[10] 王朋辉,胡永彪. 鸭嘴形气固喷射器三维仿真分析及优化[J]. 计算机仿真,2016,32(2):299—303.

WANG P H,HU Y B. Three dimensional simulation analysis and optimization of duckbill gas-solid injector[J]. Computer Simulation,2016,32(2):299—303.(In Chinese)

[11] YU S,CAO L. Modeling and prediction of paint film deposition rate for robotic spray painting[C]//Proceedings of IEEE International Conference on Mechatronics and Automation. Beijing:IEEE,2011:1445—1450.

[12] HICKS P G,SENSER D W. Simulation of paint transfer in an air spray process[J]. Journal of Fluids Engineering,1995,117(4):713—719.

[13] YE Q,SHEN B,TIEDJE O,et al. Numerical and experimental study of spray coating using air-assisted high-pressure atomizers[J]. Atomization and Sprays,2015,25(8):643—656.

[14] 劉国雄. 空气雾化涂料喷枪喷雾流场仿真及特性研究[D]. 杭州:浙江大学机械工程学院,2012:31—49.

LIU G X. Simulation study on the spray flow field of air atomized paint spray gun [D]. Hangzhou:College of Mechanical Engineering,Zhejiang University,2012:31—49. (In Chinese)

[15] HILTON J E,YING D Y,CLEARY P W,et al. Modelling spray coating using a combined CFD-DEM and spherical harmonic formulation[J]. Chemical Engineering Science,2013,99(9):141—160.