二次退火时间对TNM合金微观组织和硬度的影响

2019-07-26茶丽梅孙宗宗张勇林欣张羽赵新奇郝静

茶丽梅 孙宗宗 张勇 林欣 张羽 赵新奇 郝静

摘 要:研究了TNM(Ti-Al-Nb-Mo)合金中热处理条件与显微组织、力学性能的关联. 将合金样品先在1 270 ℃下退火后,再分别于800 ℃保温500、1 000和2 000 h. 利用X射线衍射(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)和显微硬度计分析了具有不同二次退火时间样品的物相、微观形貌及显微硬度的变化. 结果表明:随着退火时间的延长,(α2+γ)层片团边界逐渐粗化,界面处出现更多的βo和γ组成的网络状组织;同时在α2层片内出现更多的纳米级βo颗粒,使单个α2层片中出现α2/βo/α2结构. 由于βo颗粒的硬度较大,且层片内的α2 /βo界面可以阻碍位错的运动,所以TNM合金的硬度随着二次退火时间的延长而有所提高.

关键词:钛铝合金;热处理;硬度;微观结构

中图分类号:TG14;TG15;TG166.5 文献标志码:A

Effect of Secondary Annealing Duration on Microstructure

and Hardness of TNM Alloy

CHA Limei1,3,SUN Zongzong1,ZHANG Yong1,LIN Xin1,ZHANG Yu1,ZHAO Xinqi1,HAO Jing2

(1. College of Materials Science and Engineering,Hunan University,Changsha 410082,China;

2. Department of Mechanical Engineering,University of Hannover Ningbo,Ningbo 315000,China;

3. Department of Materials Science and Engineering,Guangdong Technion Israel Institute of Technology,Shantou 515063,China )

Abstract:This study focused on the inner correlation between heat treatment, microstructure and mechanical property of TNM (Ti-Al-Nb-Mo) alloy. The samples were firstly annealed at 1 270 ℃,then kept at 800 ℃ for 500, 1 000 and 2 000 hours,separately. Using X-ray diffraction(XRD),scanning electron microscope(SEM), transmission electron microscope(TEM) and microhardness tester,the phases, microstructures and hardness of the samples bared by varied heat treatments were investigated. It was found that the boundaries of(α2+γ) colonies were boarding when the annealing duration increased;more βo and γ particles precipitated at colony boundaries and formed a cellular structure. At the same time, more nano-scaled βo particles were showed up in the single α2 lamellae,inducing α2 /βo /α2 structure and more interfaces. Therefore,the hardness of TNM alloy can be enhanced with the prolonging of annealing duration due to the bigger hardness of βo particles and α2 /βo interface which can hind dislocation movements additionally.

Key words:titanium aluminum alloy;heat treatment;hardness;microstructure

γ-基鈦铝合金(γ-TiAl)具有密度低、屈服强度高、比强度高、抗氧化能力强、良好的高温蠕变性等性能[1-6].与镍基高温合金相比,γ-TiAl合金有着相近的比强度,而平均密度(3.9~4.2 g/cm3)仅为镍基合金的1/2[4,7],能够更好地满足节能减排的环保需求,这些独特的优点使γ-TiAl合金成为航空飞行器关键部件涡轮发动机叶片及往复式汽车发动机构件最具竞争力的材料[8-9]. 相对于传统的γ-TiAl合金,较高Nb浓度掺杂的γ-TiAl合金(TNB合金)具有更好的高温力学性能和抗氧化性能[6].但密排六方相α2(Ti3Al)和近面心立方相γ(TiAl)存在特定的择优取向,即(0001)α2[2-1-10]α2//{111}γ<110]γ[10-11],在铸造胚体中形成(α2+γ)层片结构,强烈的织构影响了TNB合金的热加工性能. 另外一种较受关注的TiAl合金是含β相的γ-TiAl合金. 由于高温β相具有体心立方的无序结构,能提供较多的位错滑移体系,所以

β-γTiAl合金有较好的热加工性[7,12]. 然而β相在

1 000 ℃以下会转变为有序的B2结构的βo相,这对提高室温塑性和蠕变性能不利. 近年来人们发现Nb和Mo共同掺杂的β-γ-TiAl合金(Ti-Al-Nb-Mo-X系列,简称TNM合金,其中X为其他微量掺杂元素)可能成为同时满足高温力学性能要求和中低温热加工可行性的体系. Clemens[13]和Appel[14]等多个研究团队都发现Nb和Mo的共同掺杂有利于β相的稳定,因此TNM合金在中低温有很高的延展性,可对材料安全地进行多种热加工[12](锻造或轧制).

虽然β相在室温下转化为B2的有序结构,但TNM的强度仍可以超过1 000 MPa. 虽然TNM合金的力学性能和热加工性都已有不小的提高,但绝大多数研究致力于通过调整合金化学成分和热处理工艺来优化材料力学性能,只有较少的工作着力于探讨微观组织对力学性能的影响规律和机理[12].

为了研究TNM合金中热处理工艺-显微结构-力学性能的内在关联,本工作对特定的TNM合金进行了一系列的热处理,继而采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)等多种表征手段分析了不同退火條件下样品的微观结构,并测量了各个样品的力学性能. 经过系统分析,探讨了TNM合金热处理工艺、微观组织与硬度的关联.

1 实 验

1.1 合金样品制备及热处理

实验用的TNM合金成分如表1所示(化学成分均为原子分数,%),合金铸锭由离心浇铸制得,随后进行热等静压和热模锻造[7]. 对锻造样品的热处理分两步:第1步是将样品在1 270 ℃下保温1 h,随后进行空冷(AC);第2步是在800 ℃下将样品分别保温500 h、1 000 h、2 000 h后进行随炉冷却(FC).试样编号及相应退火工艺参数如表2所示.扫描电镜观察之前还需用Kroll试剂对样品表面进行腐蚀.Kroll试剂的化学成分的体积分数为1%~3 %氢氟酸和体积分数为2%~6 %硝酸的水溶液.透射电镜(TEM)样品采用标准电解双喷工艺制备[4],电解液的成分为:体积分数为65 %甲醇、30 %正丁醇及

5 %高氯酸.

1.2 样品测试和表征

采用Siemens D-5000型X射线衍射仪(XRD)对样品进行物相分析;微观结构分析实验中采用的扫描电子显微镜 (SEM) 为FEI Quanta 200,工作电压为20 kV;透射电子显微镜 (TEM)Tecnai G2 F20 S-TWIN的加速电压为200 kV. HV-1000Z 显微硬度仪用来对试样表面进行硬度测量,实验载荷为9.8 N,保压时间为15 s.

2 实验结果与讨论

2.1 TNM合金的物相随二次退火时间的变化

图1为二次退火时间分别为500 h、1 000 h和

2 000 h时样品的XRD谱图. 从图1中可以看出,在3种退火条件下的合金样品中都有α2(Ti3Al)、γ(TiAl)和βo(Ti(Al))相.

采用MDI Jade软件对3种物相定量计算,结果如表3所示. 3个样品中体积分数最大的都是γ相,分别为82.7%、82.4%、85.2%;α2相的体积分数分别为16.6%、16.3%、12.7%;体积分数最小的是βo相,分别为0.7%、1.3%、2.1%. 可见随着二次退火时间的延长,合金中的物相种类并不会发生变化,但是合金中主要物相的体积分数略有变化:βo相的体积分数会变大;α2相的体积分数会变小;γ相的体积分数先略有变小,随后增大. 即随着退火时间的延长,更多的α2相会分解成γ相和βo相,而γ相也可能会转变为βo相.

2.2 TNM合金的显微组织随二次退火时间的变化

图2和图3分别是不同二次退火时间下各个样品的SEM图像. 由图2可知,随着二次退火时间的延长,(α2+γ)层片团边界逐渐粗化,说明(α2+γ)层片结构被逐渐侵蚀.由于α2、γ、βo三相的化学组成不同[14-15],它们在背散射图像中表现出不同的衬度,γ相最暗,βo相最亮,(α2+γ)层片团较暗. 背散射图

像图3显示,3个样品中层片团的边界和层片团的内部都分布有βo相颗粒(如图3中箭头所示). 从图3中可看出,随着退火时间的延长,层片团内部和层片团界面处的βo颗粒逐渐增多. 层片团的三角边界上生成的βo颗粒和层片团内部出现的βo颗粒多在10~20 μm左右,比普通层片团边界上的βo颗粒大一个量级. 也有若干γ颗粒在(α2+γ)层片团界面析出,与βo颗粒共存;同时,部分βo颗粒中也会有γ出现. SEM分析表明退火时间的延长会促使更多的βo相在(α2+γ)层片团内部及边界上析出,这也符合XRD实验结果,即βo相体积分数随二次退火时间的延长逐渐增多. 需要指出的是,(α2+γ)层片团边界的粗化对γ相的影响有两方面,一方面是层片团内γ层片减少,另一方面是层片团边界处γ颗粒增多. 此外,βo中出现的γ也会影响γ的体积分数.

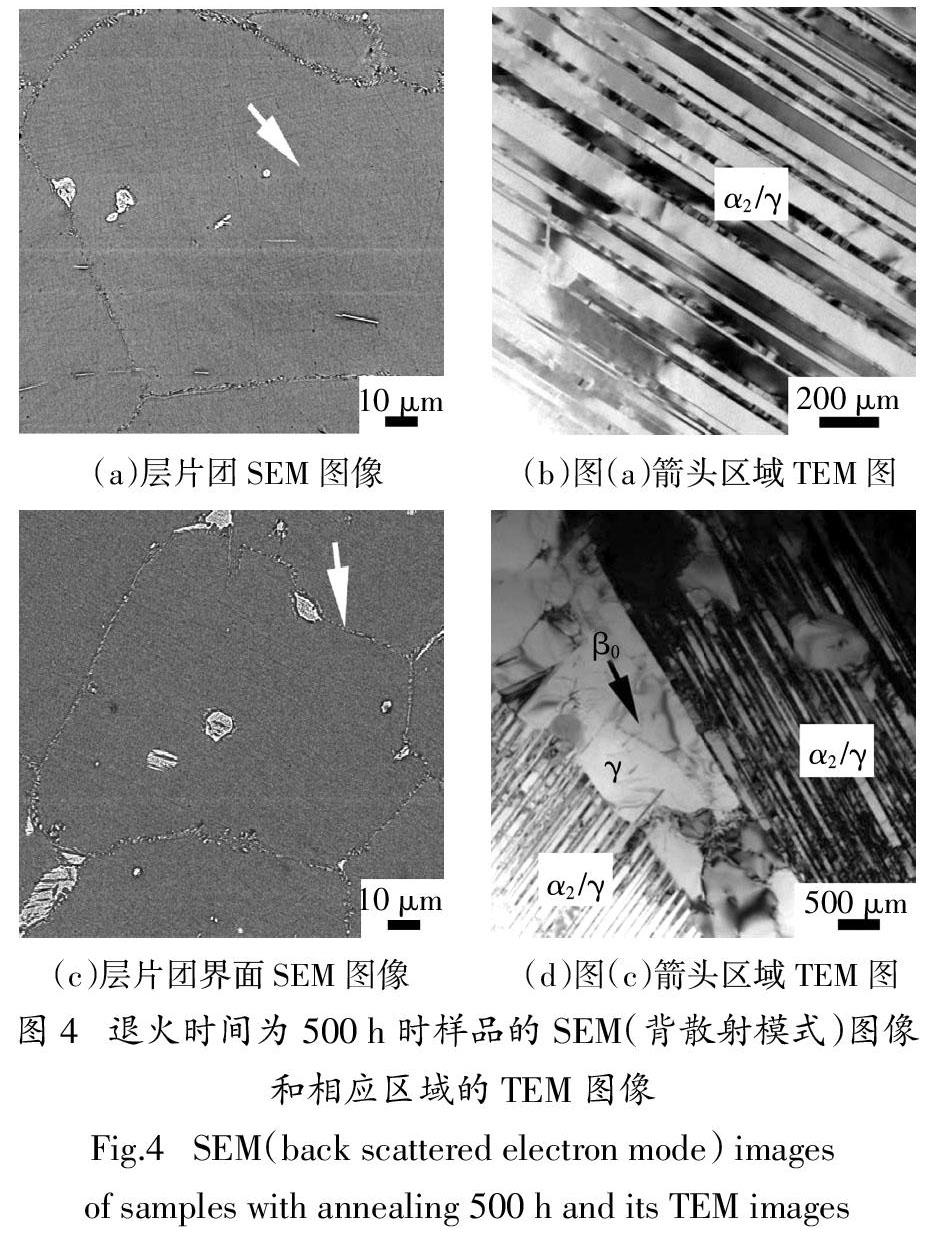

图4为退火500 h样品的SEM图像及对应的TEM图像. 从图4(a)和4(b)中可以看出,(α2+γ)层片团内部由相互平行的α2和γ层片相间构成,层片间界面清晰. 图4(c)中2个不同取向的(α2+γ)层片团边界的细节如图4(d)所示. 即除了βo颗粒,γ亦会出现在(α2+γ)层片团边界. 对3个样品的层片间距进行测量,统计结果如图5所示.从图5中可以看到,随着退火时间的延长,3种样品的平均层片间距在30~40 nm之间波动. 已有大量的研究探讨过层片结构的形成过程[4,7,15-16].一般认为在合金凝固过程中,快速冷却导致了大量过饱和的α2颗粒形成. 在后续的热处理过程中,γ相会逐渐在过饱和的α2颗粒中以层片的形式析出并长大,形成(α2+γ)结构直至达到平衡态.由于γ层片的析出长大集中在退火前期,而本实验中样品的退火时间长达500~2 000 h,此时层片宽度的变化已不明显.

图6(a)(c)(d)分别为不同退火时间样品层片团的TEM图像,图6 (b)为图6 (a)中箭头处的高分辨图像. 从图6中可以看到,部分α2层片演变成竹节状结构(图6(a)(c)(d)中箭頭所示),通过对高分辨图像分析后可知α2层片中生成的是βo相,而且βo、α2、γ三相存在的位向关系和文献中报导的一致[4]:{110}βo〈111〉βo∥(0001)α2[2-1-10]α2∥{1-11}γ<110]γ. βo相的生成使得单个α2层片变成α2 /βo /α2结构. 随着退火时间的延长,α2层片中生成的βo相逐渐长大. 当退火时间从500 h延长到1 000 h,βo颗粒长度可由20 nm增至50 nm,但是宽度仍然局限在α2层片内部,并未进入到临近的γ层片中. 当退火时间延长到2 000 h后,α2层片中生成的部分βo颗粒会侵入到临近的γ层片内部,使得原先平直的层片界面变得弯曲(如图6(d)中箭头处所示). βo在α2层片内部的生成使得层片团内部的结构更加细化.

2.3 TNM合金硬度及显微结构与退火时间的关联

虽然大多关于γ-TiAl合金力学性能的研究工作都指出层片团内的平均层片宽度对硬度的影响起重要作用[4,17-18],然而我们的实验结果显示,当退火时间为500 ~ 2 000 h时,样品的平均层片宽度都在30~40 nm范围内且差别并不大. 这说明在我们研究的合金体系中,层片间距很可能不是影响硬度变化的主导因素.

图7展示的是样品的硬度、βo相体积分数与二次退火时间的关系. 从图7中可以看到,随着二次退火时间的延长,βo相的体积分数逐渐增加,样品的硬度也逐渐增大. 因此我们推测在此体系中,影响合金硬度的主导因素是βo相. 一方面,室温下βo相的硬度比α2、γ相大[18],所以βo相体积分数的增加可以提高TNM合金的硬度;另一方面,不同退火条件下βo相的形貌及分布的变化对合金微观结构有明显影响(如SEM和TEM图片所示),进而导致TNM合金硬度发生变化. 在(α2+γ)层片团边界处,随着退火时间增长,更多的βo颗粒析出致使层片团边界粗化(图2).这些新增的界面会阻碍位错运动进而提高合金硬度.在(α2+γ)层片团内部,α2层片中析出的βo颗粒形成α2 /βo /α2结构.在纳米级的单个层片内部引入多个界面,使结构进一步细化. 同时,由于晶格参数的差别,相较于被取代的α2/γ界面,βo颗粒与临近γ层片形成的界面畸变更大. 当退火时间达到

2 000 h时,α2层片中的βo颗粒明显侵蚀临近的γ层片,原先平直的α2 /γ界面或γ/βo界面变为弯曲的α2 /γ或γ/βo界面,使得位错运动受阻的范围变大.虽然随着退火时间的延长,βo相体积分数的增量并不十分显著,但增加的βo使得界面数量明显增加且结构变化种类繁多. 在上述多种新增界面的协同作用下,TNM合金的微观结构得到进一步细化,从而使得合金的硬度得到提高.

3 结 论

将TNM合金在800 ℃下进行长时间(500~

2 000 h)退火后发现,合金硬度随着退火时间的延长而增大. XRD和微观结构分析显示,随着退火时间的延长,TNM合金中βo相的体积分数逐渐增大,同时βo颗粒在(α2+γ)层片团界面析出,使层片团边界逐渐粗化.虽然退火时间不同样品的平均层片宽度都在30~40 nm范围内且差别并不大,但βo颗粒会逐渐在α2层片内析出形成α2 /βo /α2结构,甚至侵蚀临近的γ层片. 经分析讨论后我们认为,本体系中βo相体积分数的增量并不十分显著,但界面数量明显增加使结构细化,从而TNM合金的硬度可以得到提高. 本工作说明在TNM合金体系中,当(α2+γ)层片团内的层片间距变化不大时,改变βo相的体积分数、形貌和分布也可以在一定程度上有效地调节合金力学性能.

参考文献

[1] SCHLOFFER M,RASHKOVA B,SCH?魻BERL T,et al. Evolution of the ωo,phase in a β-stabilized multi-phase TiAl alloy and its effect on hardness[J]. Acta Materialia,2014,64:241—252.

[2] KIM Y W.Gamma titanium aluminides [J]. Journal of the Minerals,Metals & Materials Society,1995,47(7):15—20.

[3] LIU C T . Recent advances in ordered intermetallics[J]. Materials Chemistry and Physics,1995,288(2):77—86.

[4] CHA L M,CLEMENS H,DEHM G. Microstructure evolution and mechanical properties of an intermetallic Ti-43.5Al-4Nb-1Mo-0.1B alloy after ageing below the eutectoid temperature[J]. International Journal of Materials Research,2011,102(6):703—708.

[5] TETSUI T. Gamma Ti aluminides for non-aerospace applications[J]. Current Opinion in Solid State & Materials Science,1999,4(3):243—248.

[6] 李覺民,刘作荣. 钛铝合金排气门柴油机台架试验研究[J]. 湖南大学学报(自然科学版),2001,28(2):32—34.

LI J M,LIU Z R.The study of exhaust valve of tilanium-aluminium alloy in diesel engine testing[J]. Journal of Hunan University(Natural Sciences),2001,28(2):32—34.(In Chinese)

[7] WALLGRAM W,SCHM?魻LZER T,CHA L,et al. Technology and mechanical properties of advanced γ-TiAl based alloys[J]. International Journal of Materials Research,2009,100(8):1021—1030.

[8] BEDDOES J C,WALLACE W,MALHERBE M C D. The technology of titantum aluminides for aerospace applicatins[J]. Advanced Manufacturing Processes,1992,7(4):527—559.

[9] LORIA E A. Quo vadis gamma titanium aluminide[J]. Intermetallics,2001,9(12):997—1001.

[10] BLACKBURN M J. Some aspects of phase transformations in titanlum alloys[J]. Science Technology & Application of Titanium,1970 ,8(9/11):633—643.

[11] ZHOU L Z,LUPINC V,GUO J T. Microstructural stability of the intermetallic Ti-45Al-2W-0.5Si-0.5B in the 800~980 °C temperature range[J]. Materials Science & Engineering A,2003,354(1):97—105.

[12] APPEL F,OEHRING M,WAGNER R. Novel design concepts for gamma-base titanium aluminide alloys[J]. Intermetallics,2000,8(9/11):1283—1312.

[13] CLEMENS H,CHLADIL H F,WALLGRAM W,et al. In and ex situ investigations of the γ-phase in a Nb and Mo containing γ-TiAl based alloy[J]. Intermetallics,2008,16(6):827—833.

[14] APPEL F,LORENZ U,OEHRING M,et al. Thermally activated deformation mechanisms in micro-alloyed two-phase titanium amminide alloys[J]. Materials Science & Engineering A,1997,233(1/2):1—14.

[15] CHA L M,CLEMENS H,DEHM G,et al. In situ TEM heating study of the γ lamellae formation inside the α2 matrix of a Ti-45Al-7.5Nb alloy[J]. Advanced Materials Research,2011,146/147:1365—1368.

[16] CHA L M,SCHMOELZER T,ZHANG Z,et al. In situ study of γ-TiAl lamellae formation in supersaturated α2-Ti3Al grains[J]. Advanced Engineering Materials,2012,14(5):299—303.

[17] CHA L M,SCHEU C,CLEMENS H,et al. Nanometer-scaled lamellar microstructures in Ti-45Al-7.5Nb-(0;0.5)C alloys and their influence on hardness[J]. Intermetallics,2008,16(7):868—875.

[18] SCHLOFFER M,IQBAL F,GABRISCH H,et al. Microstructure development and hardness of a powder metallurgical multi phase γ-TiAl based alloy[J]. Intermetallics,2012,22:231—240.