不同Cd含量对Al-Cu合金组织与性能的影响

2019-07-26高文理王帅朱聪聪毛郭灵王璀

高文理 王帅 朱聪聪 毛郭灵 王璀

摘 要:通过室温拉伸、SEM、EDS和TEM分别对试样进行性能测试及微观表征,研究了不同Cd含量对Al-Cu合金微观组织和力学性能的影响.研究表明:在175 ℃人工时效过程中,不同Cd含量的合金具有相似的时效响应规律,Cd元素能促进合金强化相θ′ 的析出,与含质量分数为0.10% Cd的合金相比,含质量分数为0.19% Cd与0.36% Cd的合金达到峰时效的时间缩短且峰值硬度值提升.在峰时效状态下,当Cd元素质量分数从0.10%增加到0.19%时,合金屈服强度从384.2 MPa提升到422.8 MPa,延伸率从8.5%降到7.1%;Cd元素质量分数为0.36%时强度几乎不再变化,延伸率则继续下降至5.86%. TEM结果显示含质量分数为0.19% Cd的合金中析出相数量多且尺寸小,对合金析出强化效果更明显;当Cd质量分数为0.36%时,合金中析出相长度稍微变短,数量增多不明显. 与此同时,含质量分数分别为0.19%和0.36% Cd的合金断口表面存在富Cd晶间残留相,这对Al-Cu合金性能的提升是有害的.

关键词:Al-Cu合金;Cd元素;θ′ 析出相;力学性能

中图分类号:TG146.1 文献标志码:A

Effects of Cd Variations on Microstructures

and Mechanical Properties of Al-Cu Alloys

GAO Wenli,WANG Shuai,ZHU Congcong,MAO Guoling,WANG Cui

(College of Materials Science and Engineering,Hunan University,Changsha 410082,China)

Abstract:The effects of different Cd contents on the microstructure and mechanical properties of Al-Cu alloy were studied through mechanical properties testing as well as SEM,EDX and TEM. The results show that the alloys with different Cd content have the similar aging response law in artificial aging process at 175 °C. Cd element can promote the precipitation of strengthening phase θ' of Al-Cu alloys. The time for peak aging of 0.19% Cd alloy and 0.36% Cd alloy was shortened and the peak hardness value was obtained upgrade. In the peak aging state, when the Cd element mass-fraction increased from 0.10% to 0.19%, the alloy yield strength increased from 384.2 MPa to 422.8 MPa, and the elongation decreased from 8.5% to 7.1%, but the yield strength did not change and the elongation decreased to 5.86% when the mass-fraction of Cd was 0.36%. TEM shows that the number of precipitated phases in the 0.19% Cd alloy was large and the size was small, so that the precipitation strengthening effect of the alloy was more obvious; the length of precipitated phases in the 0.36wt.% Cd alloy became slightly shorter, and the increase of the number was not obvious. At the same time, there was Cd-rich intercrystalline residual phase on the fracture surface of the alloy containing 0.19wt.% and 0.36wt.% Cd, which was harmful for improving the properties of Al-Cu alloy.

Key words:Al-Cu alloys;Cd element;θ′ precipitates;mechanical properties

铸造Al-Cu合金具有优异的综合性能,在合金轻量化应用方面有良好的应用前景,特别是作为航空航天及军事装备等领域重要的結构材料,对实现节能减排有着极为重要的意义.作为最早发现的相变铝合金,Al-Cu合金在热处理过程中综合性能发生明显的变化,一般经过固溶时效处理后可直接使用,降低生产成本. Al-Cu合金固溶处理后进行淬火,在合金基体中产生过饱和固溶体,随后的时效过程中过饱和固溶体溶解,逐渐在Al-Cu合金基体中析出强化相 θ′,从而达到强化合金的目的[1-3]. 各国学者们经过长期的试验研究,发现添加微合金化元素对Al-Cu合金相变过程有着重要影响[4],一直以来,科学研究者便把Cd、In和Sn等元素当做Al-Cu合金微合金化研究的主题. Hardy[5]通过研究发

现,在Al-Cu合金中添加少量Cd、In和Sn等元素能促进Al-Cu合金时效过程,合金中存在更多的θ′ 强化相. Silcock等[6]则认为在θ′ 相析出过程中,Cd、Sn和In等合金元素会在θ′-α 界面上发生偏聚,使界面能降低,促进强化相析出. 最近Hu等人[7]通过建模,对Cd元素在Al-Cu-Cd合金里的作用进行了分析预测,他们认为Cd元素与Cu元素的含量会对合金中θ′ 相的析出行为产生直接作用,从而影响合金性能. Noble[8]认为Al-Cu-Cd合金在时效过程中的相变行为受到Cu-Cd-Vacancy团簇的控制,并且每个相变阶段合金的活化能都有所不同.目前对含Cd元素Al-Cu合金的研究主要是在析出相变化规律上,而Cd元素对Al-Cu合金组织和力学性能影响的研究报道较少,因此研究Cd元素对Al-Cu合金组织和性能的影响,进而探究Cd元素对合金性能的本质作用显得尤为重要.本文通过时效曲线、拉伸测试、SEM、EDX、TEM等手段研究了3种不同Cd含量Al-Cu合金微观组织及力学性能的变化,期望通过试验研究对Al-Cu合金的生产使用提供理论

依据.

1 试验过程

本试验采用高纯度的Al,以及Al-Cu,Al-Mn,Al-Ti-B等中间合金进行熔炼,在特定温度下加入不同中间合金,搅拌静置,保证合金元素在熔体中均匀分布,经二次精炼后,用水冷金属模浇铸试样,通过红外线光谱仪测定合金成分如表1所示.合金取样后在(538 ±5) ℃的温度下固溶处理17 h,在室温水中淬火,接着在(175 ±5) ℃下时效处理2~35 h.时效后在布氏显微硬度计上进行硬度测试,压头为10 mm硬质小球,负荷为1 000 kg,加载时间为30 s.通过时效曲线找出合金峰时效时间,对不同Cd含量的Al-Cu合金进行峰时效处理,热处理后的合金在SANS-CMJ5105力学试验机上进行室温(25 ℃)拉伸,拉伸速率为2 mm/min. 利用Quanta-200环境扫描电子显微镜观察合金微观组织及断口形貌并通过EDS测定组织成分. 利用Gatan691离子减薄仪制备TEM观察样品,然后在Tecnai G2 F20 S-TWIN透射电子显微镜上观察析出相分布形貌并拍照,加速电压为200 kV,入射电子束方向为<001>.

2 试验结果

2.1 时效硬化

图1为不同Cd含量Al-Cu合金在175 ℃温度下人工时效硬化曲线.从图1中可以看出,Cd元素含量的改变不改变合金的时效过程,合金的时效硬化过程大概有3个阶段,欠时效状态、峰时效状态和过时效状态,且在时效过程中Al-Cu合金表现出明显的时效硬化特征. 3种合金在时效初期时效响应速度都很快,且随着时效时间增加,合金逐渐达到峰时效状态,然后合金硬度稍微下降,并长时间内维持一个较平稳的值.图1说明了随着Cd含量的增加,合金时效响应速率变快,即Cd元素加速了Al-Cu合金时效硬化过程.图1中,含质量分数为0.10% Cd的合金在10 h时达到峰时效状态,此时硬度值为142 HBW,而含质量分数分别为0.19%和0.36% Cd的合金则在8 h达到了峰时效状态,硬度值分别145 HBW和147 HBW.可以确定质量分数分别为0.10% Cd合金、0.19% Cd合金及0.36% Cd合金峰时效处理制度分别为175 ℃+10 h、175 ℃+8 h和175 ℃+8 h.

2.2 室温拉伸性能

图2为不同Cd含量合金在峰时效处理后室温力学性能测试结果. 从图2 (a) 中可以看到,相较于质量分数为0.10% Cd合金,室温下质量分数为0.19% Cd合金屈服强度和抗拉强度都在一定程度上得到了提升,抗拉强度从473.4 MPa提升到489.4 MPa,屈服强度则是从384.2 MPa提升到422.8 MPa,屈服强度提升更加明显;当Cd元素质量分数为0.36%时,合金强度不再上升. 值得注意的是,图2(b)反映出Cd元素质量分数从0.10%增加到0.19%,合金延伸率从8.5%下降到7.1%,断面收缩率从11.82%下降到10.2%;当Cd元素质量分数增加至0.36%时,合金延伸率下降至5.86%,断面收缩率则下降至8.36%. 即随着Cd质量分数的增加,合金塑性下降.

2.3 合金断口形貌

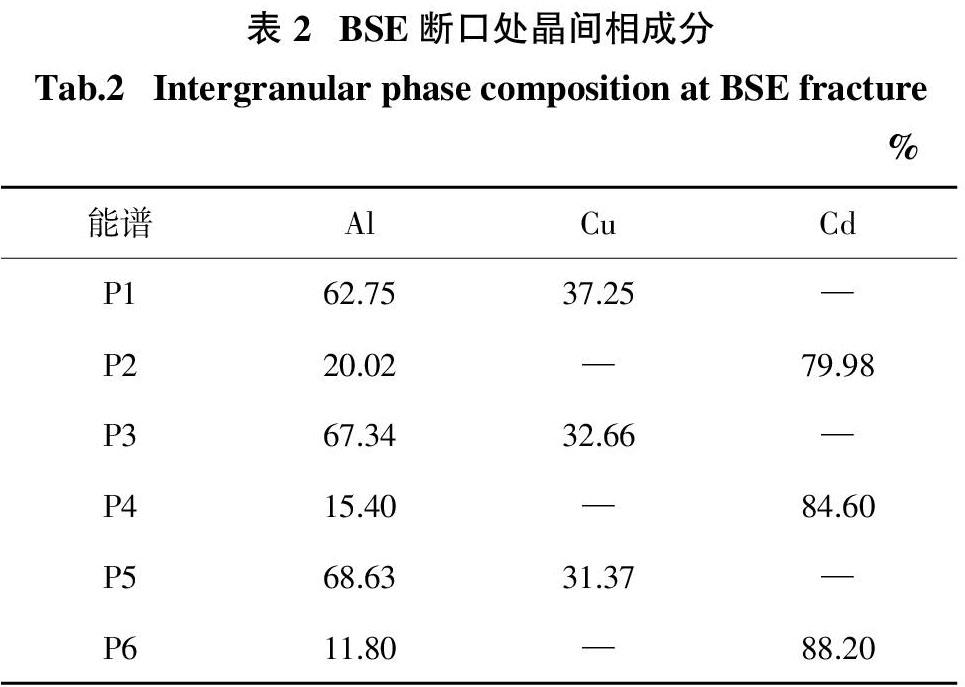

图3和图4分别为二次电子模式下和背散射电子模式下不同Cd质量分数合金的拉伸断口形貌图. 从图3中可以看到,质量分数为0.10% Cd合金断口处存在大量的韧窝以及少量的解理小台阶;质量分数为0.19% Cd合金也存在明显韧窝,韧窝深度稍微变浅,且此时解理面更加明显;而质量分数为0.36% Cd的合金断口有明显的沿晶断裂特征,解理平面大而明显,韧窝数量少且比较浅. 图4则反映了断口处的晶间残留相及韧窩底部颗粒相的分布状况,可以看到质量分数为0.10% Cd合金断口处分布有少量灰色残留相,经能谱分析,该残留相为Al-Cu的金属间化合物;质量分数为0.19% Cd合金断口处除了少量Al-Cu金属间化合物外,在晶界处还出现了明显的白色相,经EDS检测该相为富Cd相;而在质量分数为0.36% Cd合金的断口处,除了少量的Al-Cu相外,富Cd相的数量增加. 这说明含Al-Cu合金经峰时效热处理后,当Cd元素质量分数为0.19%时部分Cd元素没有固溶到合金基体中,在合金晶间上留下了残留富Cd相,且随着Cd元素质量分数增加到0.36%,富Cd相数量明显增加. 能谱测定结果如表2所示.

2.4 TEM显微组织

为了研究Cd质量分数对Al-Cu合金强化相析出的影响,对峰时效处理后的3种合金进行了TEM显微观察并对基体中析出相长度进行了统计,其结果分别如图5和图6所示(入射电子束方向均为〈001〉方向). 从其相应的选区电子衍射斑点 (SAED) 可以看出3种试验合金衍射芒线分布一致,结合明场下的析出相形貌,可以看出3种合金中的析出相惯习面没有发生改变,这说明了Cd元素不改变析出相的惯习面. 从图6中可以看到,质量分数为0.10% Cd的Al-Cu合金中析出相尺寸更大,相长度主要分布在54.8~122 nm这个长度范围;在质量分数为0.19% Cd合金中析出相长度变短,相长度主要分布在42.4~107.2 nm;当Cd元素质量分数为0.36%时,析出相相长度主要在29~111 nm之间.图6说明了质量分数为0.19% Cd元素的添加使得Al-Cu合金中析出相长度变短,数量变多;Cd元素质量分数为0.36%时,析出相长度稍微变短,数量增多不明显,即Cd元素有利于时效过程中强化相 θ′ 的析出.

3 分析与讨论

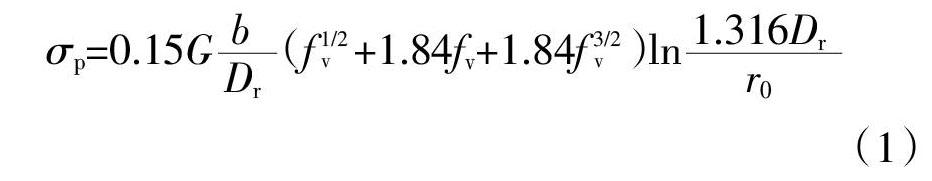

Hu等人[7]研究发现,加入Cd元素后,Al-Cu合金在时效过程中的析出序列依次为 incubation → nucleation → growth → release of Cd → coarsening 5个阶段. 从图1时效硬化曲线中可以看到,随着时效时间的延长,合金出现了明显的时效硬化现象,且时效响应的变化与Hu等人的研究一致,这说明本文试验合金中Cd元素直接影响了强化相θ′ 的析出過程. 在合金的时效早期,由于Cd原子与空位和Cu原子之间存在着强烈的相互吸引作用[9-10],会形成Cu-Cd-Vacancy团簇,这种团簇移动所需的活化能 (0.5 eV) 小于Cu原子移动的活化能 (0.7 eV),因此随后的时效过程中Cu-Cd-Vacancy团簇会代替Cu原子的扩散来控制θ′相的析出长大过程[8].在Cu-Cd-Vacancy团簇控制θ′ 长大的过程中,团簇浓度越高,相同条件下原子的扩散就越快,对Al-Cu合金中析出相的析出促进作用就越明显;而且Cu-Cd-Vacancy团簇的存在使得空位存在时间更长,相当于时效过程中存在更多的空位[7],而且空位浓度越大,时效过程中Cu原子扩散越快,这也进一步促进了θ′ 相的析出,因此可以看到图1中质量分数分别为0.19% 和0.36% Cd的合金时效响应速率比质量分数为0.10% Cd合金的快.从图5中可知,经175 ℃的人工时效处理后,合金中出现了Cd′ 粒子,这与龚铸等人[11]的研究结果相符,同时,Cd′ 粒子能够降低θ′ 相的形核能,提高θ′相的形核速率,相较SSS→GP zone→θ″→θ′析出序列,θ′相的直接析出能降低合金体系自由能,这就使得θ′相优先在Cd′ 处形核析出,即Cd′ 促进了θ′相的析出,且随着Cd′ 粒子增多,合金基体中θ′相析出更快. Cd元素在控制θ′长大过程中会偏聚在θ′相表面,引起θ′-Al(matrix) 表面的异常,Al-Cu-Cd合金中θ′-Al界面能 (0.015 J/m2)[7]比Al-Cu合金中θ′-Al(matrix) 界面能(0.15 J/m2)[12]小一个数量级,减小了合金中θ′形核的临界尺寸[13-14],而且Cd元素在θ′相上的偏聚不占宽面和台阶边缘,不会影响θ′的增厚[15],这就使得合金中θ′相的形核核心增加,并且θ′的长大过程不受Cd元素偏聚的影响. Cd元素对Al-Cu合金的这种作用很好地解释了图5中析出相的变化. 在峰时效状态下,质量分数为0.19% Cd的合金比质量分数为0.10% Cd合金析出了更多数量的θ′相,并且析出相的尺寸更小,这是因为更多Cd原子固溶在合金基体中,时效处理过程中一方面会形成更多的Cd′ 粒子作为θ′相的形核核心,促进θ′相析出,另一方面Cd减小θ′相形核的临界尺寸效果更明显,进一步促进了Al-Cu合金中θ′相的析出.当合金中Cd质量分数增加到0.36%时,从图5(c) 可以看出更多的Cd以富Cd相形式留在了晶间,过大的饱和度使得合金基体中Cd′ 变多,故合金中析出相θ′ 长度稍微变短,数量也轻微增多. 与此同时,实验Al-Cu合金中Cu元素含量恒定,大量的形核核心孕育生长消耗更多的Cu原子,使得峰时效状态下θ′相形貌更小. 在质量分数为0.10% Cd的合金中,θ′形核核心少,形核质点间的平均距离增加,所以Cu-Cd-Vacancy团簇或Cu原子在扩散过程中需要移动更大的距离,使得析出相的长大时间变长[7],因此可以看到图1中质量分数为0.10% Cd合金达到峰时效时间延长. Zhu等人[16]研究发现,析出相强化引起的屈服强度增量与其尺寸、体积分数有关,并提出了Al-Cu合金中〈001〉方向不可变形盘状析出相引起的屈服强度增量公式:

式中:G为基体剪切模量;b为Burgers矢量;r0为初始粒子半径;Dr为析出相直径;fv为析出相体积分数.其中,试样合金中G、b和r0均为定值,合金屈服强度的增量可认为仅与Dr和fv相关,且合金中析出相直径越小,体积分数越大则合金得到的屈服强度提升越大.如图5所示,质量分数分别为0.19%和0.36% Cd的合金中析出相更加密集细小,所以合金应该具有更高的屈服强度,这与图2(a) 中质量分数分别为0.19%和0.36% Cd合金屈服强度的提高是相符合的. 从图3中可以看到,质量分数为0.10% Cd的合金断口上存在更多更深的韧窝,因此在变形过程中能吸收更多的能量,表现为合金塑性的提高,这与图2(b) 的结果一致. 而在图4及表2中则可以看到,由于Cd元素在Al-Cu合金基体中固溶度有限,质量分数分别为0.19%和0.36% Cd的合金中有部分Cd元素以富Cd相的形式残留在晶间,这一观察结果与张国强[17]的发现相符. 在合金变形的过程中,这些残留相处会产生应力集中,从而导致裂纹的萌生,对合金的机械性能产生有害作用,这也进一步解释了质量分数分别为0.19%和0.36% Cd合金塑性的降低. 合金强度的提高说明了质量分数为0.19% Cd对合金强化相的改善作用比富Cd晶间残留相带来的负面作用更显著,因此与质量分数为0.10% Cd的合金相比,质量分数为0.19% Cd的合金最终表现为强度提高,塑性降低;而Cd质量分数为0.36%时,更小更多的θ′相使得晶间富Cd相更多的同时合金强度与质量分数为0.19% Cd时基本持平,不过此时合金塑性明显下降.

4 结 论

通过硬度测试、拉伸力学性能测试、SEM和TEM成像,研究了不同Cd质量分数 (0.10%、0.19%和0.36%) 对Al-Cu合金组织和性能的影响. 根据上述试验结果及分析,可以得出以下结论:

1)合金中Cd质量分数提高,时效硬化规律不发生改变,时效响应速率加快,并且合金峰时效硬度值提高. 同时,Cd元素不影响析出相的惯习面.

2)Cd元素对峰时效状态下的Al-Cu合金强化相θ′的析出有明显的促进作用. Cd质量分数从0.10%增加到0.19% Cd时合金中析出相数量明显增多且尺寸变小;Cd元素质量分数为0.36%时,对析出改善较少.

3)质量分数分别为0.19%和0.36% Cd的合金

断口处存在明显的富Cd晶间残留相,而在质量分数为0.10% Cd的合金断口处几乎不可见富Cd晶间残留相,这种晶间残留相对合金力学性能是有害的.

4)Cd质量分数从0.10%增加到0.19%,合金屈服强度从384.2 MPa增加到422.8 MPa,延伸率从8.5%下降到7.1%;Cd质量分数为0.36%时,强度几乎不再变化,为421.8 MPa,延伸率则下降至5.86%.

参考文献

[1] BYRNE J G,FINE M E,KELLY A. Precipitate hardening in an aluminium-copper alloy[J]. Philosophical Magazine,1961,69(6):1119—1145.

[2] LIU S,LUO C,LI G,et al. Effect of pressurizing speed on filling behavior of gradual expansion structure in low pressure casting of ZL205A alloy[J]. China Foundry,2018,15(4):276—282.

[3] 伍翠蘭,周斌,牛凤姣,等. 高Cu/Mg比AlCuMg合金的形变诱导Ω相析出强化[J]. 湖南大学学报(自然科学版),2018,45(6):1—10.

WU C L,ZHOU B,NIU F J,et al. Deformation-induced Ω phase precipitation strengthening of AlCuMg alloy with high Cu/Mg atomic ratio[J]. Journal of Hunan University(Natural Sciences),2018,45(6):1—10.(In Chinese)

[4] 高文理,曹亚雷,陆政,等.2A66铝锂合金时效行为的研究[J]. 湖南大学学报(自然科学版),2016,43(6):16—21.

GAO W L,CAO Y L,LU Z,et al. The aging behavior of aluminum-lithium alloy 2A66[J]. Journal of Hunan University(Natural Sciences),2016,43(6):16—21.(In Chinese)

[5] HARDY H K. The ageing characteristics of ternary Al-Cu alloys with Cd,In,Sn[J]. Journal of the Institute of Metals,1952,80(9):483—492.

[6] SILCOCK J M,FLOWER H M. Comments on a comparison of early and recent work on the effect of trace additions of Cd,In,or Sn on nucleation and growth of θ' in Al-Cu alloys[J]. Scripta Materialia,2002,46(5):389—394.

[7] HU Y,WANG G,YE M,et al. A precipitation hardening model for Al-Cu-Cd alloys[J]. Materials & Design,2018,151:123—132.

[8] NOBLE B. Theta-prime precipitation in aluminium-copper-cadmium alloys[J]. Acta Metallurgica,1968,16(3):393—401.

[9] WOLVERTON C.Solute-vacancy binding in aluminum[J]. Acta Materialia,2007,55(17):5867—5872.

[10] SHIN D,SHYAM A,LEE S,et al. Solute segregation at the Al/θ′-Al2Cu interface in Al-Cu alloys[J]. Acta Materialia,2017,141:327—340.

[11] 龚铸,郑子樵. Cd元素对Al-4Cu合金析出过程的影响[J]. 粉末冶金材料科学与工程,2018,23(2):157—163.

GONG Z,ZHENG Z Q. Effects of Cd element on the deposition process of Al-4Cu alloy[J]. Materials Science and Engineering of Powder Metallurgy,2018,23(2):157—163.(In Chinese)