基于Fluent的黄桃罐头杀菌过程数值模拟及其形状优化

2019-07-26孙学良付志强曹恩国郭晋婷姚倩儒

孙学良 付志强 张 蕾 曹恩国 郭晋婷 姚倩儒

(1.天津科技大学包装创新设计实验室,天津 300222;2.江南大学,江苏 无锡 214122;3.中粮营养健康研究院有限公司,北京 102209)

罐头食品以其良好的密封性能及高效的杀菌措施,可实现长时间的保质期,成为日常消费及军用食品的重要组成部分。罐头食品的生产方式与杀菌技术关联紧密,尽管新型杀菌技术如微波杀菌、栅栏杀菌、气调杀菌以及冷杀菌技术等发展迅速[1-3],但热杀菌技术因其高效性及方便性仍然被广泛使用。

近年来,有限元分析技术在食品罐头的杀菌工艺研究中得到了广泛的应用。在保证细菌致死率的情况下缩短加热时间,是目前研究的主要方向之一[4]。Prateek等[5]通过数值模拟研究了罐装牛奶高温杀菌时最慢加热区的分布及变化,并给出罐体取向对最慢加热区分布的影响。Anubhav等[6]探究了混合微粒的牛顿液体震动及震动方向对加热过程的影响。Mahesh等[7]对比液体罐头形状对加热的影响,证明圆锥罐头杀菌效率最高。王亮[8]通过建立一系列罐体来模拟不同高径比与倾斜角对杀菌过程的影响,并给出推荐值。Dimou等[9]进一步探究了固液两相罐头的朝向对加热效率的影响,结果表明水平杀菌效果最好。

以固液两相罐头食品为研究对象的CFD模拟研究中,以理想化的均匀分布模型为主,且研究方向主要侧重于对罐头加热过程的分析,并无涉及罐头外观对加热过程的影响。其中包括Ghani等[10]通过建立含有整齐码放的菠萝切片模型,对比了菠萝切片是否可渗透对流对自然对流以及最慢加热区的形状与运动的影响;Anand等[11]分别建立理想化了菠萝片及菠萝块的固液罐头模型,并分析了菠萝体积对热处理效果的影响;Dimou等[12]采用CFD研究了静止罐装芦笋的加热与冷却过程,并分析了芦笋的数量及间距对加热过程中的热对流、加热效率及最慢加热区分布位置的影响;Cordioli等[13]研究了玻璃罐装水果什锦罐头的热处理过程,建立了不同形状与性质的水果模型,并分析其对热加工过程的影响。

对于罐头的杀菌过程而言,罐头形状是影响加热效率的重要因素之一[14]。目前针对罐头外观对加热效率影响的研究中,都以纯液体罐头为研究对象,如灌装饮料[5],并无以固液两相罐头为研究对象,针对罐头外观对加热效率影响的研究。与液体罐头相比,由于固液两相罐头中含有固体内容物,加热过程中罐内产生的自然对流现象更为复杂。本试验拟以糖水黄桃这种固液两相的食品罐头为研究对象,采用随机方式建立食品罐头模型,探究罐头容器形状对固液两相罐头杀菌时长的影响,以期为固液两相罐头包装的形状设计提供指导。

1 有限元建模

1.1 建立模型

以欢乐家牌黄桃罐头为试验对象,将罐头整体形状分为两个部分,罐头主体圆柱部分直径与长度分别为66.48 mm×153.20 mm,上端盖体部分直径与长度为58.10 mm×19.25 mm,罐头主体的壁厚是3 mm。罐内装有10块半切黄桃,通过测量多块黄桃大小取平均值,黄桃的内外直径的均值约分别为33.70,50.00 mm,如图1(a)所示。依据罐头实际尺寸,通过软件SpaceCliam建立三维模型,模型忽略了对计算精度影响较小的螺纹、品牌logo以及防滑花纹等部分。遵循Erdogdu等[15]的研究成果,假设罐头为完全充满的实体,模拟中忽略顶空部分对加热影响。

1.2 加热理论

文中的求解几何和相关条件的连续方程、动量方程、能量方程如下:

图1 糖水黄桃罐头的三维模型Figure 1 Three-dimensional model of canned peach

(a)连续方程:

(1)

(b)动量方程:

(2)

(c)能量方程:

(3)

式中:

Cp——比热容,J/(kg·K);

ρ——密度,kg/m3;

p——压力,Pa;

u——动力黏度,N·s/m2;

T——开尔文温度,K;

ρref——罐头外壁玻璃的密度,kg/m3;

Tref——加热温度,K;

β——流体体积膨胀系数,K-1。

1.3 分析设置

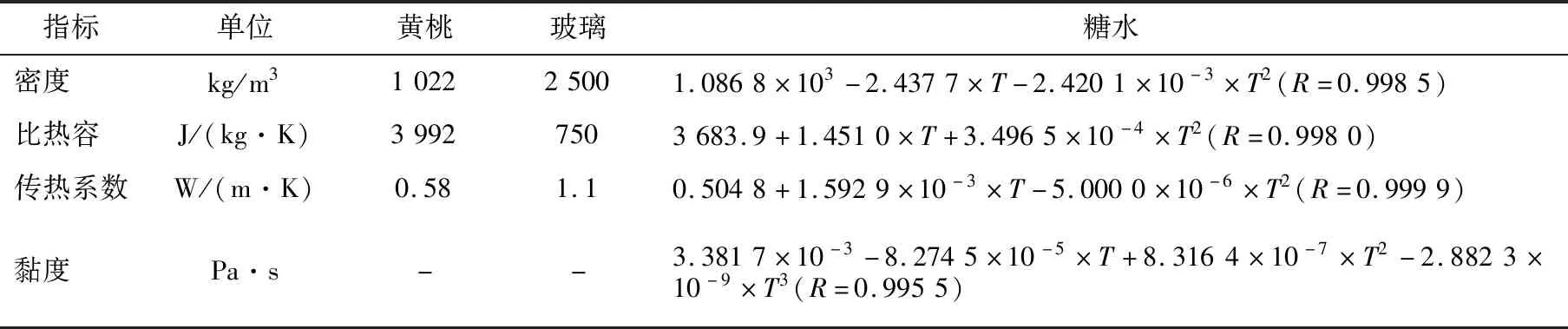

使用ICEM软件对模型进行四面体网格划分,通过观察分析确定罐头内部最小间距尺寸,最大网格尺寸设置为2 mm。网格划分如图1(b)所示。材料的物理属性来源于Dimous等[9]的研究。其参数如表1所示。

假设罐头内部各处温度在加热前为均一的,模拟中罐头所有相的初始温度被设定为罐头加热前的室温299 K。在壁面属性设置中,可以定义薄壁的厚度,并定义适当的材料,实现模拟薄壁提供的热阻,因此未单独离散化罐壁[12]。在试验中水浴加热温度设定为恒定的361 K,因此在壁面温度被定义为361 K的恒温模式。

边界层处的对流情况受浮力与流体黏度的综合影响。因此加热过程中罐壁的对流情况取决于临界瑞利数(Ra)的大小[16]。瑞利数按式(4)计算:

表1 模拟中固体和液体的物理及热力学性能Table 1 Physical and thermal properties of liquid and solids used in simulations

(4)

式中:

β——流体体积膨胀系数,K-1;

L——特征长度;

v——运动黏度,m/s;

ΔT——流体表面温差,K;

α——导热系数,W/(m2·K);

ρ——密度,kg/m3;

g——重力加速度,9.84 N/kg。

罐头内液体物理参数采用环境初始温度下的数值,通过计算得出罐头内液体Ra值为:1.058 8×107,参考杨琳琳[17]对于自然对流数值的研究,在模拟中采取层流(Laminar)模式。

2 试验验证

2.1 试验条件

将罐头置于恒温水浴锅中加热,加热温度设置为361 K,罐头加热过程将由300 K上升至360 K,保证达到358.8 K 的最低要求[18]。试验采用与多路温度测试仪(SH-X型,东莞市联仪仪器仪表有限公司)连接的K型热电偶测量罐内的温度变化。温度探头设置于罐头中心轴线方向,距罐头顶110 mm处记录温度变化。罐头外部壁面距底部中间处设置有相同型号的热电偶,用以记录加热温度。温度探头的精度为(0.1±0.3)℃,温度信息每秒采集一次,如图2所示。

2.2 结果对比

加热过程中的试验结果与模拟结果的温度曲线对比如图3。试验在相同的条件下进行3次,结果取平均值,并使用误差线展示试验结果的离散程度。将加热过程中随温度变化的试验数据与模拟结果进行对比,数据差值最大处为加热时间55 s,试验温度较模拟温度高3.5 ℃;随时间变化两者差值逐渐减小,445 s后,两者差值<1 ℃;加热的初始阶段温度上升速度较快,加热时间为630 s时,升温速度趋于平缓,模拟结果与试验升温趋势一致。

1.多路温度测试仪 2.K型热电偶图2 加热试验示意图Figure 2 Schematic diagram of heating experiment

图3 杀菌过程中试验温度与模拟温度的温度曲线Figure 3 Temperature Curve in Sterilization

3 包装优化

3.1 罐头包装优化设计

加热后期,罐头内部的最慢加热区为距罐头底部30%以下的黄桃内部。根据其受热特点,提出一种改进型的罐头包装设计。在相同的高度及体积条件下,减小罐头底部30%以下的直径,探究底部直径对加热效率的影响因素。为验证改进方案的可行性,另建立3种三维模型验证。改进模型底部直径分别为:57.5,55.0,52.5 mm,其他条件设置不变,模型如图4所示。

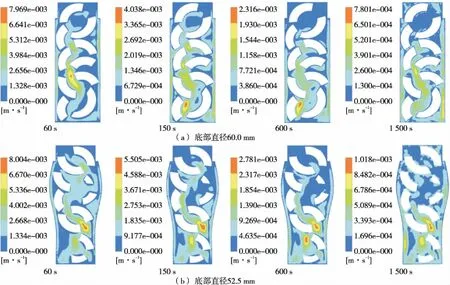

3.2 流场分析

3.2.1 流速分析 由图5可知,随着罐头底部直径的减小,罐内液体流速情况发生变化。加热开始时,液体流速随加热时间快速增加,60 s时达到最大,最高流速相差不大。60 s后,液体流速随着加热的进行逐渐减小,且罐内液体流速与罐头底部直径具有相关性,直径更窄的罐头罐内液体流速下降速度更为缓慢。与其他底部直径的罐内流速相比,52.5 mm底部直径的罐头内液体流速保持最高。120 s时,各底部直径罐头内部最高流速之差达到最大值,底部直径为52.5,60.0 mm的黄桃罐头最大流速分别为:6.142,4.326 mm/s,差值最大为1.816 mm/s。120 s后,最高流速差逐渐减小,330 s时,最高流速差值逐渐<1 mm/s。随着罐头底部直径的减小,杀菌时间随之降低。不同底部直径罐头标准杀菌时间如图6所示,底部直径为52.5 mm的黄桃罐头最先达到杀菌标准温度,用时为1 530 s,与圆柱罐头相比,杀菌时间节省10.26%。

图4 各改进罐头模型示意图Figure 4 Schematic diagrams of improved canned models

3.2.2 流场分析 根据不同底部直径的模拟结果对比,罐头底部直径与罐内液体流速具有相关性,直径差别越大,罐内流速差别越大。选取直径为60.0,52.5 mm的黄桃罐头流场分布随时间变化情况进行对比,如图7。60 s时,底部直径为52.5 mm的黄桃罐头液体流动范围与圆柱罐头相比更为广泛。随加热过程的进行,罐内液体流速逐渐降低,两种罐头液体流速差也随之减小。600 s时,圆柱罐头液体最高流速减小至2.316 mm/s,52.5 mm底部直径罐头最高流速为2.781 mm/s。600 s后,罐头顶端液体流速远低于罐底流速,液体内部温差是自然对流发生的主要原因,温差越大,液体流速越大。由于液体内部温差随加热时间逐渐减小,自然对流现象减弱,对流传热对温度分布的影响随加热时间逐渐降低。

图5 杀菌过程中的流速与杀菌时间情况Figure 5 Changes of flow rate and temperature during sterilization

图6 不同底部直径罐头标准杀菌时间Figure 6 Standard sterilization time for cans with different bottom diameters

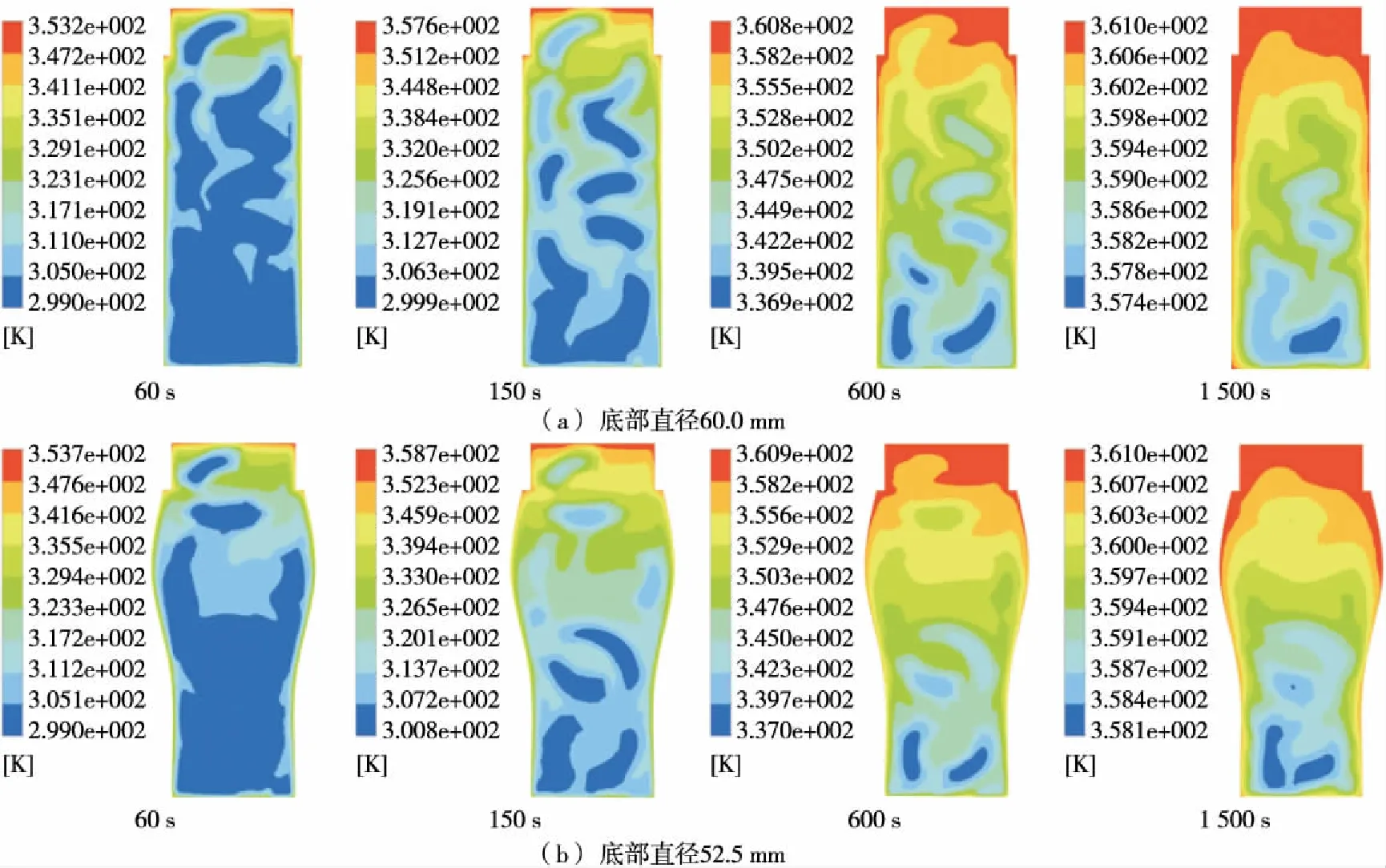

3.3 温度场分析

糖水黄桃罐头内温度场随加热时间变化过程见图8。加热时间60 s时,由于罐内的液体(糖水)的流动性特征使其热能在以传导及对流为主的作用下,先于固体形式的黄桃得到加热,升温速度更快。150 s时,罐头内部温差最为明显,最慢加热区域位于黄桃内部,且与罐头顶端相比,底部升温速度缓慢。对于罐头内的黄桃而言,固态传热是其升温的唯一方式,因此与黄桃接触的液体升温速度决定了黄桃的加热效率。与圆柱罐头相比,底部直径更低的罐头内液体最高流速与中位流速随时间减弱速度更加缓慢,且始终高于圆柱罐头内液体流速。造成这一现象的原因是与原罐头相比,更小的底部半径使得罐头内底部液体体积更少,更多罐内液体集中在罐头的顶部,加热过程中底部受热液体沿壁面上升,上部中心液体沿壁面沉降的自然对流过程持续时间更为持久。

食品罐头的加热效率取决于罐内最慢加热区的升温速度。加热初前期,罐头内最冷点温度分布情况与圆柱罐头相似。150 s时,底部直径为52.5 mm罐头内最慢加热区温度为300.79 K,略高于同时段圆柱罐头的300.71 K。底部直径更低的罐头内部最低温度点与原罐头最低温度点的温差随着加热的进行缓慢上升,温差扩大的速度随加热时间逐渐减小,并最终稳定在1 K左右。这是由于罐内液体流速在60 s处达到最大值后,随加热进行而逐渐降低,自然对流对于罐头内部温度场的影响随流速的减弱而越来越小。加热后期,传热更为稳定的固态传热取代了对流传热成为罐内传热的主要方式,2种罐头的升温速率逐渐趋于一致,温差不再发生大的变化。罐头底部直径越小,达到杀菌标准温度所需时间越短。底部直径为52.5 mm的黄桃罐头最先达到杀菌标准温度,用时1 530 s,与圆柱罐头相比效率提升10.26%。

图7 黄桃罐头的各时段流场分布截面图Figure 7 Cross-sectional view of temperature distribution in canned peach

图8 黄桃罐头的各时段温度场分布截面图Figure 8 Cross-sectional view of flow field distribution in canned peach

4 结论

通过试验与模拟结果的对比表明,基于ANSYS Fluent的三维传热模型可以较准确地模拟固液食品罐头的杀菌过程及温度场的变化。加热前期,罐头内部的传热方式以自然对流传热为主。加热过程中,罐头底部升温速度慢于顶部,最慢加热区位于距罐头底部30%以内的黄桃中心处。

根据黄桃罐头在加热过程中的温度分布情况,本试验设计了3种优化模型并进行有限元模拟验证。模拟结果表明,加热过程中,罐内液体流场分布是影响罐头加热效率的重要因素之一,罐头的外观形状对罐内流场有重要影响。罐头底部直径越小,罐内液体的自然对流作用越明显,进而提升罐头在加热过程中的杀菌效率。同时,试验中采用的加热方式为恒温水浴加热,罐头外观对变温过程中罐头加热过程的影响还有待探讨。