YB95A型条外透明纸包装机垂直成型通道的改进

2019-07-26周福儒施友志

周福儒 施友志 贺 韧 张 宁

(湖北中烟工业有限责任公司三峡卷烟厂,湖北 宜昌 443100)

YB95A型条外透明纸包装机是20世纪90年代由意大利G.D公司开发、上海烟机厂引进的卷烟包装辅机,主要用于完成卷烟条外透明纸的折叠成型、热封等包装工序,是烟草行业内主流的包装机型[1-2]。然而,在生产过程中该机型生产的卷烟经常出现条外透明纸摩擦痕的产品缺陷,随着市场和消费者对产品包装质量要求的不断提高,这一问题已经引起了中国卷烟生产厂家的广泛关注和重视,但目前均无比较成熟的解决方案。本研究拟对YB95A型条外透明纸包装机的成型通道进行改进,在通道表面焊接麦粒板,并对第一顶升成型结构进行重新设计,以期有效解决条外透明纸摩擦痕的产品质量缺陷。

1 现状调查

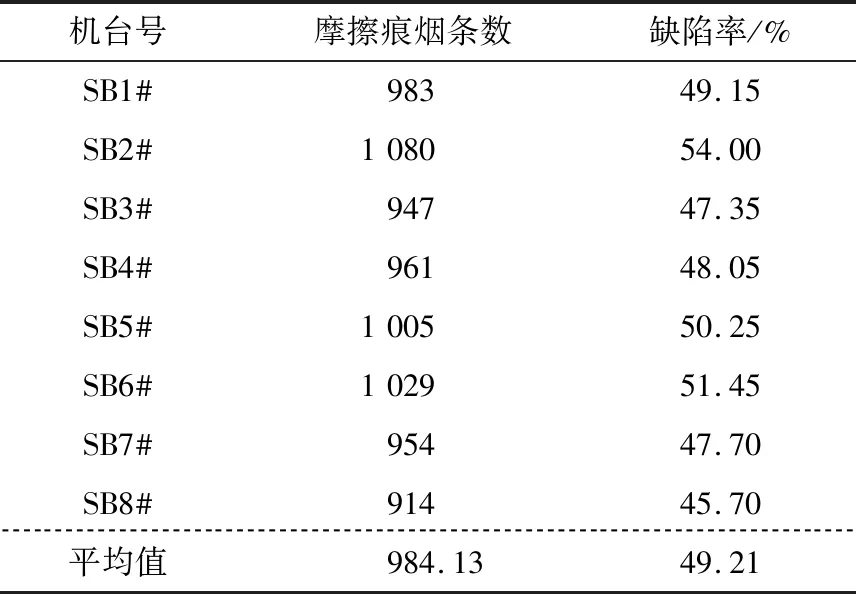

为了解和掌握条外透明纸摩擦痕质量缺陷的具体情况,对YB95A型条外透明纸包装机进行抽样检验:各机台每天从上午8点开始连续抽样10 h,每小时随机抽取10条,于2018年7月1~20日连续抽样20 d,即各机台抽样数量为2 000条;根据企业内控标准(摩擦痕的判定标准:在晴天日光或室内照明光下,不同光线反射角度,肉眼可辨的长度超过5.0 mm)对样品摩擦痕质量缺陷进行统计(缺陷率=摩擦痕烟条数量/抽查数量×100%),结果如表1所示。

由表1可知,各机台缺陷率均在40%以上,严重影响了产品包装质量。

2 原因分析

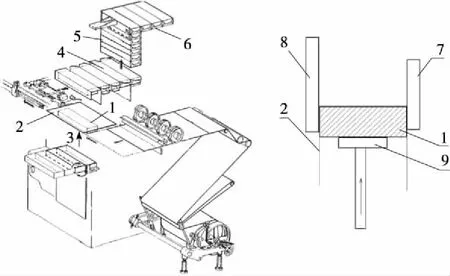

2.1 条外透明纸包装成型原理

如图1所示,从上游机输出的硬条首先被推送至包装机的第一顶升器上;被剪切成定长并粘有拉带的透明纸同时被钳送到硬条盒的上方;第一次顶升过程中,条外透明纸在左、右固定折叠板的夹持下完成两侧面及正面的“∩”型折叠;接着中层平台水平推送过程中,在通道上、下平板的约束下完成透明纸背面长边和两端面的折叠、热封;随后被推入第二顶升器,在第二次顶升过程中完成透明纸两端面的热封;最后在上层平台,包装好透明纸的条盒由推板推至输出通道,完成整个包装过程[3-5]。

表1 摩擦痕质量缺陷检验统计Table 1 The rate of carton film with friction marks

1.硬条盒 2.透明纸块 3.第一次顶升 4.中层平台 5.第二次顶升 6.上层平台 7.右折叠板 8.左折叠板 9.第一顶升器

图1 条外透明纸包装成型工艺流程及第一顶升通道示意图

Figure 1 The technological process of carton film packer and the first lifting structure

2.2 条外透明纸摩擦痕形成原因

两个物体接触挤压时,接触面上很多凹凸部分相互啮合。如果一个物体沿接触面滑动,两个接触面的凸起部分相碰撞,产生断裂、摩损。同理,透明纸与铸铁板相互接触并相对运动产生摩擦,硬度低的透明纸表面会产生较大磨损,出现肉眼可见的摩擦痕。

由包装成型原理可知,条外透明纸的折叠成型,是经不同工位的动力施予,通过通道的连接和输送依次完成的。由此推断,造成条透明纸摩擦痕的原因主要有两种:

(1)目前条外透明纸采用的是BOPP双向拉伸聚丙烯薄膜,其密度较小,表面软,硬度低;而YB95A包装机的通道由铸铁加工而成,其材料硬度大,摩擦系数也较高(约为0.59),条外透明纸在其表面移动时磨损较大[6-8]。

(2)条外透明纸在第一次顶升过程中与左固定折叠板摩擦距离为128 mm,接触面积为36 096 mm2;右固定折叠板的摩擦距离为144 mm,接触面积为40 608 mm2,相对滑动速度为192 mm/s。因此,在摩擦距离、摩擦面积、摩擦速度的综合作用下,透明纸表面产生较大磨损,出现肉眼可见的摩擦痕。

3 改进方法

根据滑动摩擦力公式:f=μN,在正压力N一定的情况下,改变相互接触的透明纸与面板之间的摩擦系数μ,就能够改变两者之间的摩擦力f,减小透明纸的磨损,达到减少摩擦痕的目的。而改变透明纸表面摩擦系数,势必会改变透明纸表面的热封性能,导致热封不良的质量隐患,因此该方案不可行。而将与透明纸接触的面板改成其他摩擦系数较低的材料,就可以减小两者之间的摩擦力。

3.1 确定通道面板材料

通过对诸如高分子涂层、特氟龙涂层、麦粒板等多种材料进行对比,从材料的环保、耐磨、减摩性能及经济性等方面进行对比,麦粒板具有诸多优势。麦粒板表面呈鱼鳞状突起的曲面,能减小与条外透明纸的接触面积;表面透气性好,可防止与条外透明纸形成真空密合状态,较铸铁等金属面板要好;麦粒板采用医用级316不锈钢,较特氟龙涂层更加环保;耐磨性能较高分子涂层要高。

具体实施方法是将第一顶升、中层平台、第二顶升、上层平台通道各零件表面铣去0.8 mm后,激光焊接厚度为0.8 mm的麦粒板。

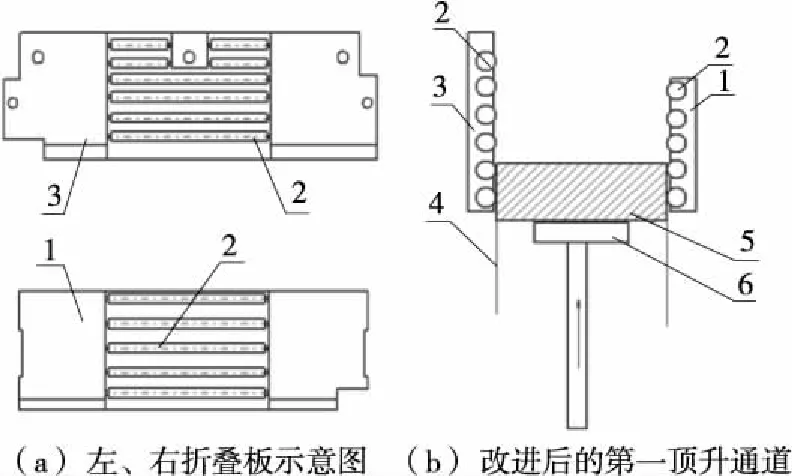

3.2 重新设计第一顶升成型结构

为解决条外透明纸在第一顶升折叠通道成型过程中因较长距离位移、较大接触面积、持续性的相对滑动产生的磨损,创新性地设计了条外透明纸滚动折叠成型新方式,将条外透明纸与通道表面的面接触改进为与滚轮外缘的线接触,减小两者的相对位移距离和摩擦力。

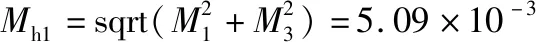

(1)设计滚轮轴:根据滚轮的装配要求和设备结构,滚筒外径设计为14 mm;轴承选用单列深沟球轴承628/4,外径9 mm,内径4 mm,厚度3.5 mm;轴的直径d′选择为4 mm。

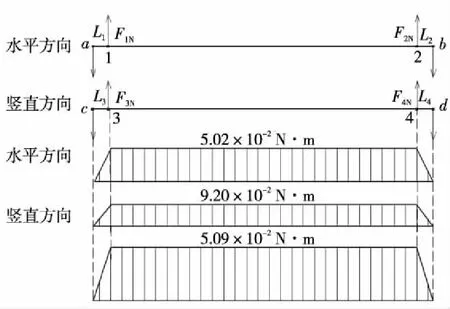

(2)对滚轮轴危险截面直径进行校核:由轴的结构及受力可作出受力图,如图2所示。

a.水平受力方向轴的左支承点b.水平受力方向轴的右支承点c.竖直受力方向轴的左支承点d.竖直受力方向轴的右支承点

图2 滚轮轴受力图

Figure 2 The roller shaft force diagram

轴所受弯矩M=Mh1=5.09×10-3N·m,扭矩T=0,W=πd3/32≈0.1d3,轴的材料为调质处理的45#钢,其许用弯曲应力为[σ-1]=60 MPa,计算出d≥2.04 mm。实际滚轮轴的直径d′=4 mm>d,轴的直径设计满足实际使用要求。

为进一步降低滚轮和折叠板对透明纸的损伤,将透明纸的摩擦磨损降到最低,在滚轮表面和整个折叠板上喷涂一层0.6 mm厚度的纳米材料,能够在滚轮表面和折叠板表面形成爽滑的保护层。

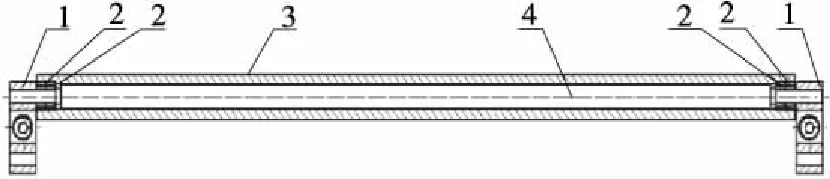

按照图3进行滚轮的装配,改进后的第一顶升折叠成型通道如图4所示,在左、右折叠板座体上嵌入滚轮组,且滚轮外缘高于座体表面。在第一顶升过程中,条盒始终受到左右滚轮的夹持平稳上升,而透明纸向上移动时只与由左、右折叠板座体共同组成的“∩”形成型通道的滚轮组外缘接触,在折叠过程中不发生相对滑动。

4 应用效果及分析

为验证改进效果,对改进后的条外透明纸包装机进行抽样检验:各机台每天从上午8点开始连续抽样10 h,每小时随机抽取10条,于2018年10月9~28日连续抽样20 d,即各机台抽样数量为2 000条;根据企业内控标准对样品摩擦痕质量缺陷进行统计,结果见表2。由表2可知,条外透明纸摩擦痕缺陷率平均值由改进前的49.21% 降低到改进后的3.49%,改进效果在实践中得到了有力验证,有效改善了烟条外观质量。

1.辊轴座 2.轴承 3.滚筒 4.辊轴图3 滚轮装配示意图Figure 3 The assembly diagram of the roller shaft

1.左折叠板座体 2.滚轮 3.右折叠板座体 4.透明纸 5.条盒 6.第一顶升器

图4 改进后的左右折叠板和第一顶升通道

Figure 4 The improved folding plate and the first lifting structure

表2 改进后摩擦痕质量缺陷检验统计Table 2 The rate of carton film with friction marks when improved

5 结论

本文研究了YB95A型条外透明纸包装机成型通道的改进,应用结果表明,通过改变通道表面材料及结构,可有效减少条透明摩擦痕。与以往仅通过原辅材料的工艺研究来改善条透明摩擦痕问题相比,此次改进方案在成型通道结构方面进行了有益探索,为后续改进和解决小盒商标纸、骨架纸、盒外透明纸、条盒等一系列包装材料的摩擦痕质量缺陷探索出一种新思路和新方法,具有较好的实用性和推广价值。在实际应用中,由于透明纸表面抗粘剂不断脱离,并在麦粒板凹陷处持续累积,必须通过定时保养方能维持效果,后续可在麦粒板凹陷处设置负压孔,将抗粘剂颗粒吸除或者加装透明纸清洁装置,以期彻底解决这一问题。