齿轮泵径向双滑动副的轴承载荷最小化

2019-07-25李玉龙孙付春钟飞

李玉龙,孙付春,钟飞

(1.宿迁学院 机电工程学院,江苏 宿迁 223800;2.成都大学 机械工程学院,成都 610106)

外啮合齿轮泵(简称齿轮泵)是一种用于泵送工作油液的动力泵,应用非常广泛。但因其结构而产生的径向力不仅影响泵的工作性能和使用寿命[1],还会把齿轮压向一侧,使齿轮轴弯曲,降低轴承寿命,甚至造成齿顶刮伤壳体[2]。液压力、啮合力和困油力是产生径向力的主要原因,排油卸载槽能有效降低液压力[3],卸载槽和齿侧间隙共同卸载能有效降低困油力和啮合力[4-5]。而用谐波式啮合面改进线型[6-8],径向力最小化的基本参数设计[9],径向的多级复合式[10]等都是从源头减小径向力的方法;文献[11]采用高压卸载方式,使径向力降低20%~30%,轴承使用寿命提高2.1~2.3倍。但这些方法不能消除径向力,而轴承的全流体润滑是提高轴承承载能力的主要措施[12]。为此,现针对采用滑动轴承、浮动侧板及轮轴连体的中高压齿轮泵,在保持其现有结构的基础上,基于已知的径向力大小和方向,从径向双滑动副的角度提出一种轴承载荷最小化的新结构,并对其参数进行深入研究。

1 轴承载荷的最小化方案

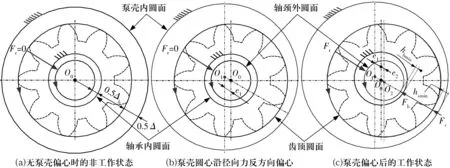

轴承载荷的最小化方案如图1所示。其中,图1a为普通泵非工作时的位置状态,此时,泵壳内圆面的圆心、齿轮-轴颈圆心、轴承圆心均重合于O0,泵壳内圆面与齿轮顶圆面之间的直径间隙Δs均匀分布,即半径间隙为0.5Δs;轴承-轴颈的直径间隙Δb也均匀分布,即半径间隙为0.5Δb。图1b中,在加工泵壳内圆面的圆心时,预先沿着已知径向力的反方向偏心一段距离e1,此时,泵壳内圆面的圆心为O1,e1为预偏心值。由于普通齿轮泵的Δs=0.1 mm,Δb=0.03 mm[13],所以,应通过泵壳的预偏心来克服Δs大于Δb所造成的Δs油膜力支承不足的问题。图1c为泵壳偏心后泵工作时的位置状态,此时,由于受到径向力Fr的影响,齿轮-轴颈分别在轴承内、壳内圆面内沿径向力方向偏心一段距离e2,新的齿轮-轴颈圆心为O2,e2为工作偏心值,偏心后轴承-轴颈、泵壳-齿顶间的最小油膜厚度分别为hbmin,hsmin;油膜力分别为Fb,Fs。

图1 轴承无径向力措施的解决方案

方案的目的在于用泵壳-齿顶间的油膜力Fs承担大部分的径向力,从而实现轴承载荷的最小化。从润滑油楔形成的角度给出轴承载荷最小化的评定依据为

Fb≤λbFr/Nb,

(1)

式中:Nb为轴承个数,一般Nb=2;λb为轴承载荷最小化的评定系数,%。

2 双滑动副的结构设计

泵用齿轮副一般为少齿数、大齿顶高系数的变位齿轮,齿顶的圆弧厚度只要大于0.15m(m为模数)即可[9],其厚度相对较小,与泵壳内圆面形成的油膜力也很小,不可能承担大部分的径向力,因此,需通过结构改进才能解决。改进后的轴承无径向力结构如图2所示。

1—主动轮前同步旋转盘;2—前浮动侧板;3—主动轮后同步旋转盘;4—后浮动侧板;5—从动轮后同步旋转盘;6—定位销;7—从动轮前同步旋转盘

将原浮动侧板沿轴向分为同步圆盘、浮动侧板、同步圆盘3个部分。通过2个螺丝和2个定位销将主动轮后端面上固定一块能与主动轮同步旋转的圆盘;前浮动侧板前端通过轴和键固定一块能与主动轮同步旋转的前圆盘。从动轮也通过螺丝和定位销在其前端面上固定一块能与从动轮同步旋转的前圆盘;后浮动侧板后端通过轴和键固定一块能与从动轮同步旋转的后圆盘。

同步圆盘1,5的内孔与对应的主、从轴间的配合为过盈配合,同步圆盘3,7由定位销保证同轴度要求,且其内孔与轴承外圈为大间隙配合,避免旋转干涉。

圆盘直径与齿顶圆直径均相等,宽度也相等。据此,在主、从动轮的半径方向上分别形成了轴承-轴颈、泵壳-圆盘的双滑动副。

3 全流体径向力计算

泵内径向力和双滑动副内油膜力如图3所示,主动轮-轴、从动轮-轴分别受到前、后轴承油膜力和圆盘油膜力。虽然前、后的圆盘油膜力相对于齿轮中间截面不对称,但差值不大,故假设前、后轴承油膜力相等,前、后的圆盘油膜力也相等,则主动轮-轴或从动轮-轴上的力平衡方程均为[14]

图3 泵内径向力和双滑动副内油膜力

Fr=2(Fb+Fs),

(2)

双滑动副间的最小油膜厚度为[14]

(3)

保证双滑动副间始终处于较好的润滑状态可以延长寿命,其中,全流体润滑是最理想的一种状态,则需要满足

(4)

式中:λb和λs分别为双滑动副的膜厚比;σb和σs分别为双滑动副的综合表面粗糙度。

4 计算实例

以偏心距e1,e2为设计变量,以(2)式为优化目标,构建优化模型

(5)

式中:OF为目标函数;OV为设计变量;CF为约束函数。

原始参数为:额定转速n=2 000 r/min,η=0.09 Pa·s,ω=209.44 rad/s,Δb=0.03 mm,Δs=0.08 mm,db=12 mm,ds=31.73 mm,bb=10 mm,bs=16 mm,sb=ss=0.002 mm,λb=25%,Nb=2,采用排油卸载的压力平衡槽,Fr=1 500 N。

优化结果为e1*=0.016 95 mm,e2*=0.005 1 mm,λb*=18.2%。虽然Δs大于Δb,但通过大偏心(e1*>3e2*),泵壳-圆盘滑动副承担了81.8%的径向力,轴承-轴颈滑动副仅承担了18.2%的径向力。

另外,在泵的总泄漏中,轴向泄漏占75%~80%,径向泄漏占15%~20%,啮合泄漏占4%~5%[3]。无径向力解决方案中,由于主、从动齿轮均有一侧的轴向端面被同步圆盘完全遮盖,理论上轴向泄漏将减少50%。

5 结论

1)双滑动副中的泵壳-圆盘滑动副承担了81.8%的径向力,轴承仅承担了18.2%的径向力。

2)双滑动副有利于实现全流体的润滑状态,进一步提高轴承的承载能力。

3)齿轮一侧端面与同步旋转圆盘完全固定,理论上轴向泄漏将减少50%。