航空三瓣波圆柱滚子轴承非圆滚道加工研究

2019-07-25张政邓四二巨恒伟张艳丽曲红利

张政,邓四二,巨恒伟,张艳丽,曲红利

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳LYC轴承有限公司,河南 洛阳 471039;3.辽宁重大装备制造协同创新中心,辽宁 大连 116024)

高速轻载条件下,圆柱滚子轴承保持架组件的公转滑动和滚子本身的自旋滑动非常严重[1]。滚子在大离心力作用下有脱离内圈滚道接触的趋势,且轴承径向载荷小,滚子与滚道间的摩擦力过小,造成滚子出现公转滑动,即高速轻载打滑现象,使滚子与内滚道表面产生相互蹭伤,导致轴承过早失效[2]。采用非圆滚道对滚子施加预载荷可有效抑制圆柱滚子轴承滚子打滑[3-4]。

航空发动机三瓣波滚子轴承的非圆滚道形状和表面质量要求很高,滚道面越接近理论设计的轮廓函数,轴承的性能越好。传统的加工方法为数控磨床的插补运动,该方法加工的滚道呈阶梯状,表面质量达不到工艺要求。国内航空轴承行业有个别厂家利用金属的弹性变形,使用特定的工装夹具对轴承套圈在圆周方向上施加3点载荷强制轴承预变形后进行圆磨加工,去掉夹紧力后套圈自由回弹获得三瓣波型面,但存在调整工装困难,实际轮廓与理论轮廓函数有差别,重复性较差,模具易磨损的问题。因此,上述三瓣波滚道加工方法很难工程化推广,有必要研究新型可靠的加工方法以获得接近理想的三瓣波滚道型面。

1 三瓣波圆柱滚子轴承结构

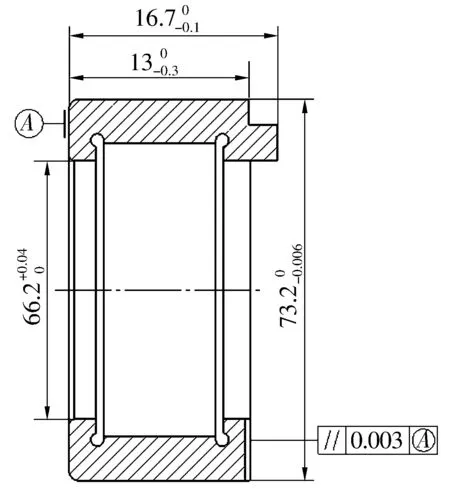

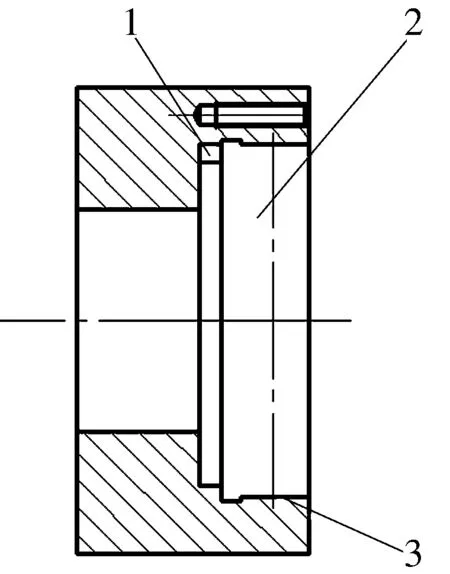

以某型号三瓣波圆柱滚子轴承为研究对象,轴承材料为Cr4Mo4V,淬火后的硬度约为63 HRC。为抑制滚子打滑,滚道设计成三瓣波形,滚子在主轴旋转1周内的受力发生3次变化,各项精度要求与C级轴承精度相同,即形状误差不大于6 μm,滚道同心度不大于6 μm,滚道垂直度不大于1.5 μm,表面粗糙度Ra值不大于0.063 μm。轴承外圈结构如图1所示,A面为定位基准,非基准面带有定位凸台,带有凸台的平面对基准A面的平行差要求不大于3 μm。

图1 三瓣波圆柱滚子轴承外圈结构示意图

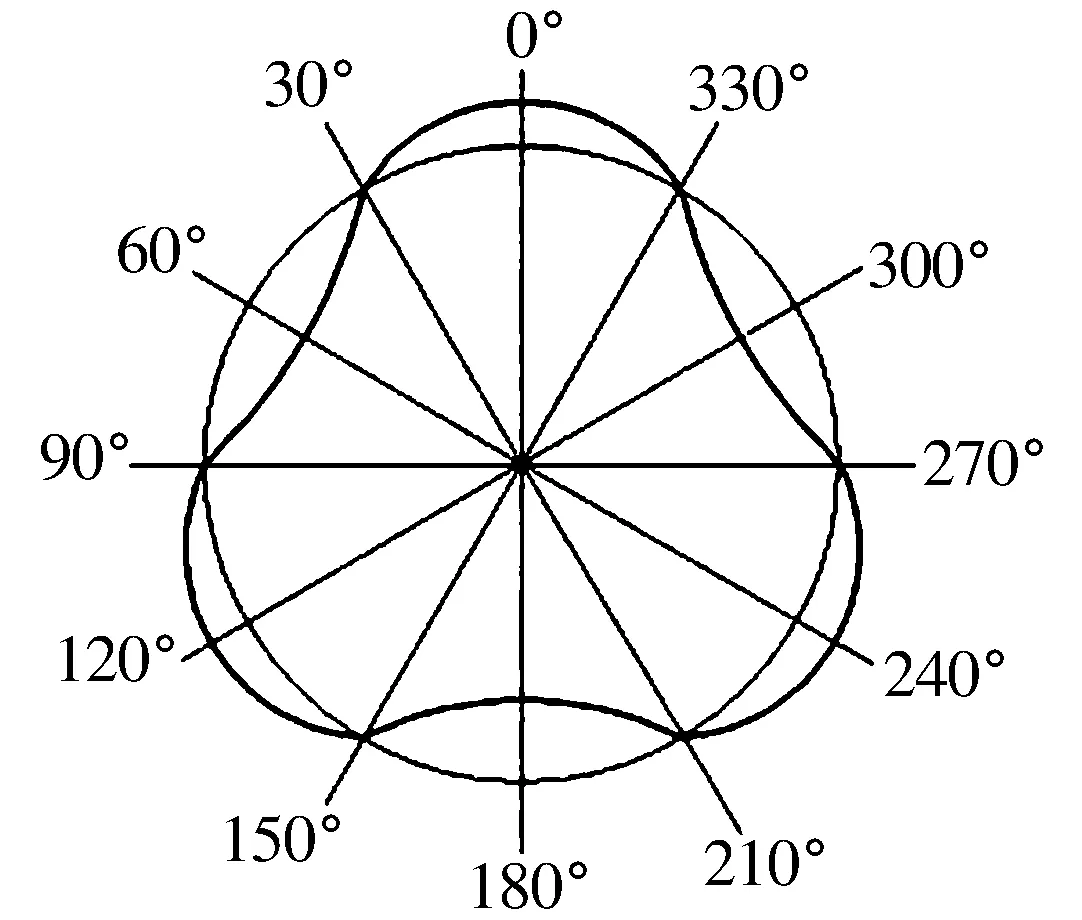

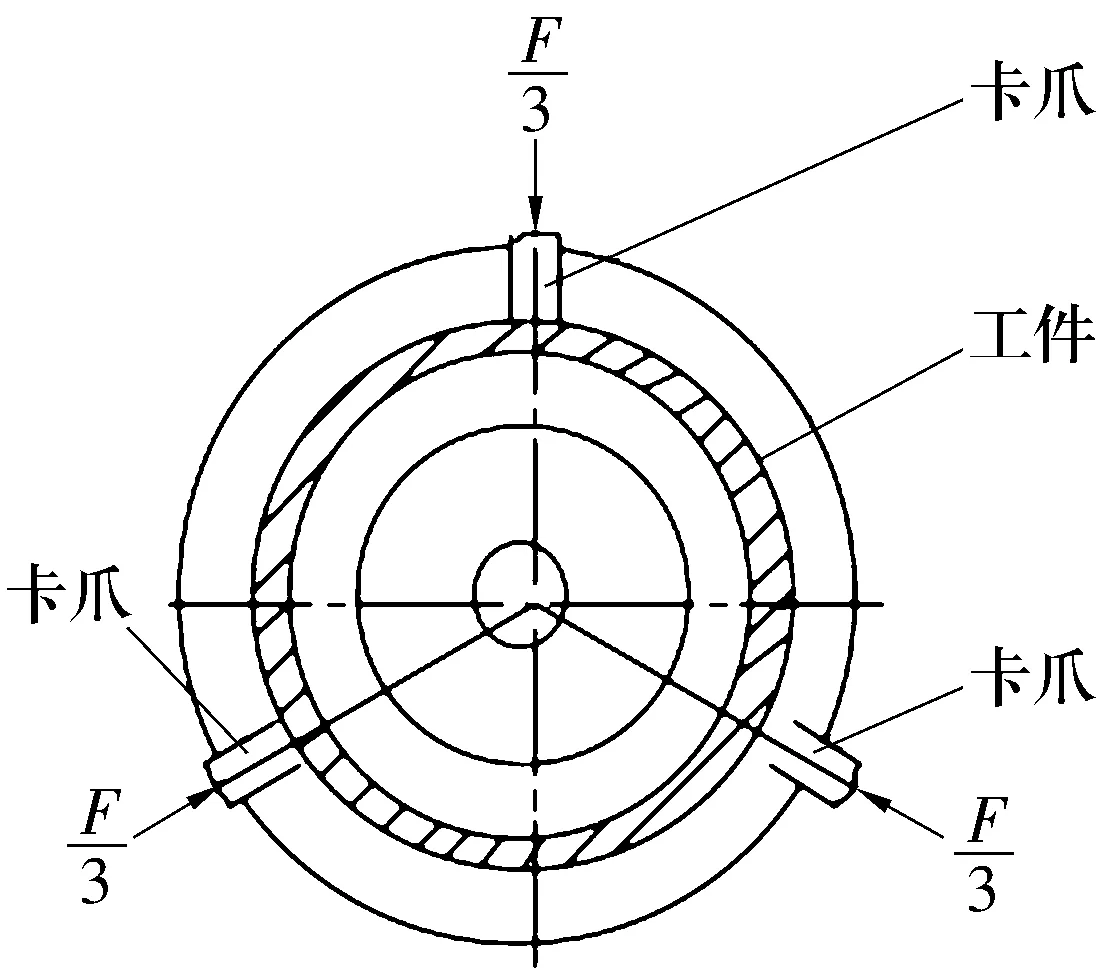

与常规圆柱滚子的直滚道不同,三瓣波滚子轴承的滚道形状为非圆滚道,外圈滚道为等径三瓣波形结构,如图2所示,属于薄壁轴承,常规方法装卡容易使套圈发生变形,加工后滚道精度无法保证。其中0°,120°,240°为三瓣波沿基圆向外凸出的最高点,60°,180°,300°为三瓣波沿基圆向内凹进的最低点,最高点与最低点沿径向位移差即为三瓣波的凸出量。

图2 外圈滚道轮廓放大图

2 三瓣波圆柱滚子轴承外圈加工方法分析

三瓣波滚子轴承外圈端面带有凸台,滚道为非圆设计,结构和形状复杂且硬度高,加工过程中砂轮磨削性能下降很快,对机床的回转和进给精度要求非常高,对相位角也有一定的要求。

2.1 磨削机床的选择

根据三瓣波滚子轴承外圈滚道的工艺参数,确定选用内圆磨床。

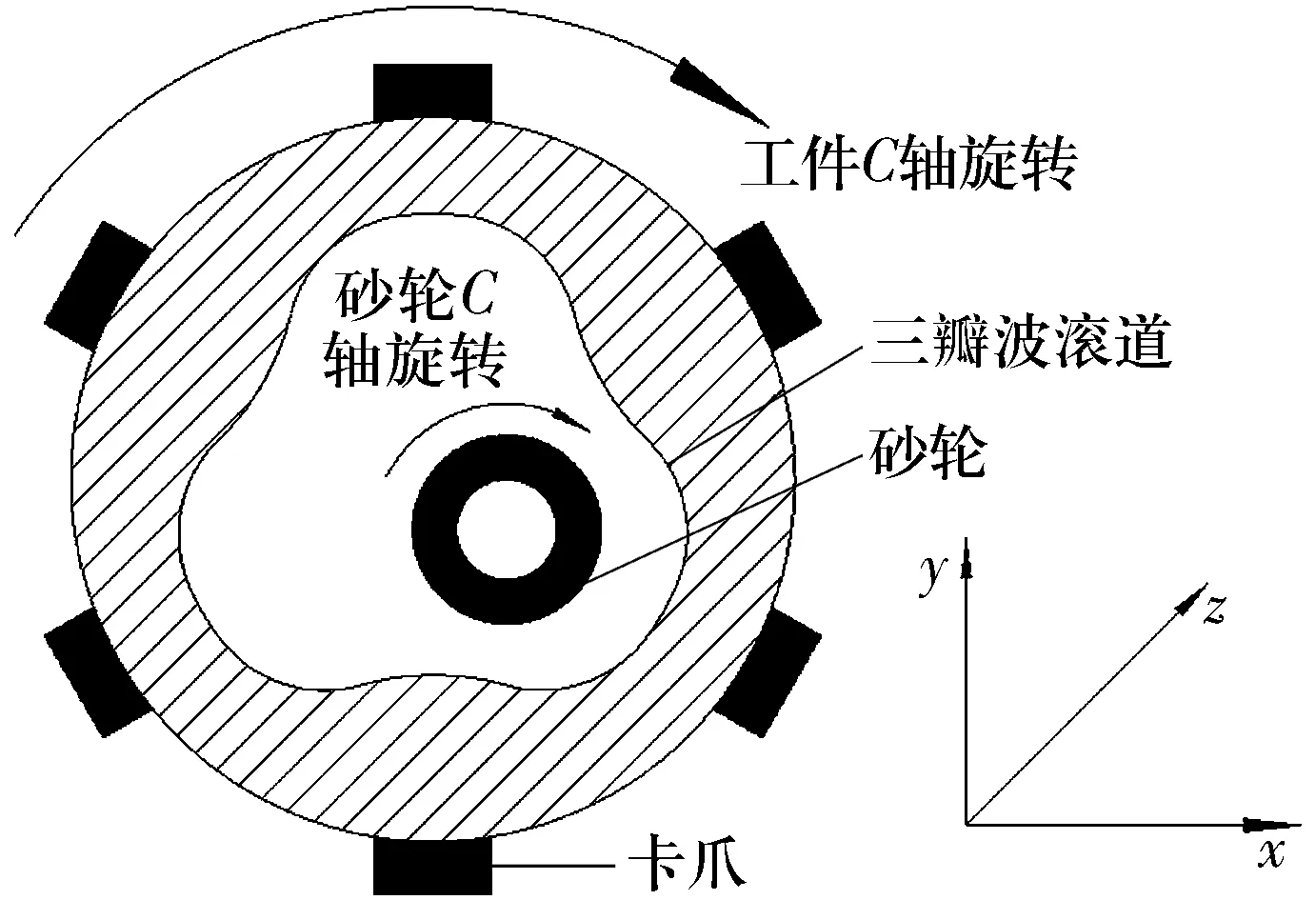

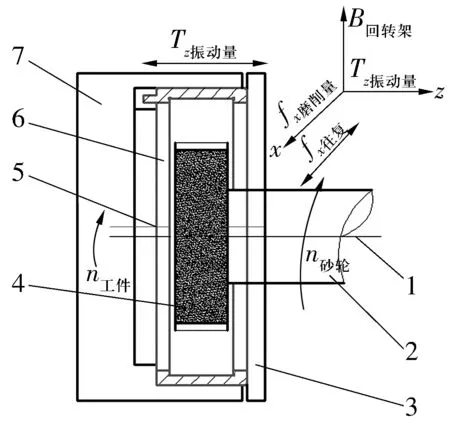

2.1.1 磨削机床功能的选择

由于三瓣波滚道素线为非圆设计,如图3所示,磨削非圆滚道需要工件C轴、z轴、x轴联动才能完成。C轴在旋转的同时,砂轮轴向的x轴进给磨削非圆滚道的凹凸区域,同时z轴作一定频率的轴向进给,从而实现非圆滚道磨削(图4)。

图3 滚道磨削运动示意图

图4 机床结构示意图

2.1.2 磨削机床转速的选择

根据三瓣波滚道的参数设定,内圆磨削首先优选高性能磨削设备,且具有多轴联动特性,是完成非圆滚道磨削的第1个条件。

磨削加工中,根据砂轮线速度V分为普通磨削(V=30~45 m/s)、高速磨削(V=45~150 m/s)、超高速磨削(V≥150 m/s)。按照普通磨削计算磨床的转速,设砂轮线速度V=38 m/s,砂轮外径D=60 mm,砂轮轴转速n=60 000V/(πD)=12 102 r/min。

如果要获得与理论三瓣波相近的曲线,就必须确定曲线的起始点。滚道的常规加工方法是圆周方向任意点起始加工,此种方法不适用于三瓣波滚子轴承。新设计工装应具备作为加工起始点基准的结构,实现对工件一次装夹找正,二次装夹后磨削起始点与第1次装夹磨削起始点重合,避免三瓣波曲线交错加工现象和薄壁轴承变形问题。

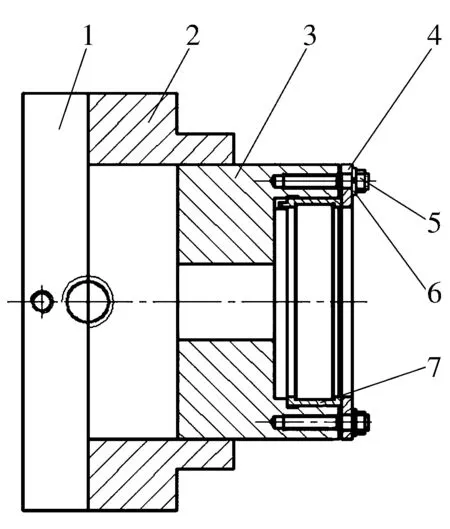

2.2 三瓣波圆柱滚子轴承辅助装置设计

三瓣波滚道形状是在一种复合运动状态下形成的,传统的无心电磁卡具无法满足三瓣波滚道的加工,所以针对三瓣波滚道的特点设计了一种辅助装置。该辅助装置由2种不同的子卡紧系统组成,即图5中的卡盘和定位套筒。

1—机床连接装置;2—六爪卡盘;3—定位套筒;4—定位盖板;5—定位螺栓;6—垫片;7—待加工薄壁滚子轴承

2.2.1 定位套筒

若没有固定磨削初始位置,磨削的初始位置每次装卡都会发生变化,当第1次磨削不到位而需第2次装夹重新磨削时,无法保证2次装卡位置完全相同,会导致加工后的滚道发生轮廓交错的现象,无法得到理想的曲线轮廓和轮廓精度,且无法保证滚道与轴承端面凸台位置的精度要求。

盲孔Ⅱ(图6)的设计是利用三瓣波圆柱滚子轴承端面凸台的结构,使凸台能够放入盲孔Ⅱ凹槽,通过盲孔对凸台的定位限制绕x,y轴的不定度[5],使轴承无法进行圆周运动;定位套筒的内径限制工件沿x,y轴的不定度。当把机床初始磨削加工点设置好后,轴承每次装卡都会固定在同一位置,保证了轴承端面凸台与滚道的位置关系,解决了轴承多次装卡磨削起始点不重合的问题。

1—盲孔Ⅱ;2—通孔;3—盲孔Ⅰ

定位套筒内径与套圈外径属于间隙配合,保证三瓣波圆柱滚子轴承外圈不受径向夹持力,解决了薄壁轴承在夹持过程中容易变形的问题。

图5中的定位盖板通过定位螺栓卡紧力垂直于轴承端面,因此限制了沿z轴的不定度,卡紧力W和工件端面与盖板间的摩擦因数μ的乘积能够限制工件绕z轴转动的不定度,因此6个不定度都被限制,实现完全定位,在磨削过程中保持径向、轴向稳定且不滑动[6]。

上述定位套筒无法直接与磨床连接,需用卡爪将定位套筒与机床连接起来,使卡爪在满足夹紧定位套筒不产生径向滑动的情况下,尽量减小对定位套筒的夹持力,以此减小定位套筒的变形,同时要保证磨削时定位套筒的旋转精度。

2.2.2 卡爪对定位套筒变形的影响

传统加工利用三爪夹紧,影响三瓣波滚道的形状,且滚道的精度较差。

三爪卡盘的受力分析如图7所示,设整个定位套筒所受的总夹紧力为F,3个受力点的每个卡爪对工件的夹紧力为F/3。当F大小调整在能卡紧工件的条件下,被加工轴承外径面的圆度、圆柱度均超差,若减小F,可使被加工轴承外径面变形有所减小,并提高圆度、圆柱度的精度,但工件有可能夹不紧,会被甩出去发生事故,因此减小F的办法不可取[5]。

图7 三爪卡盘受力示意图

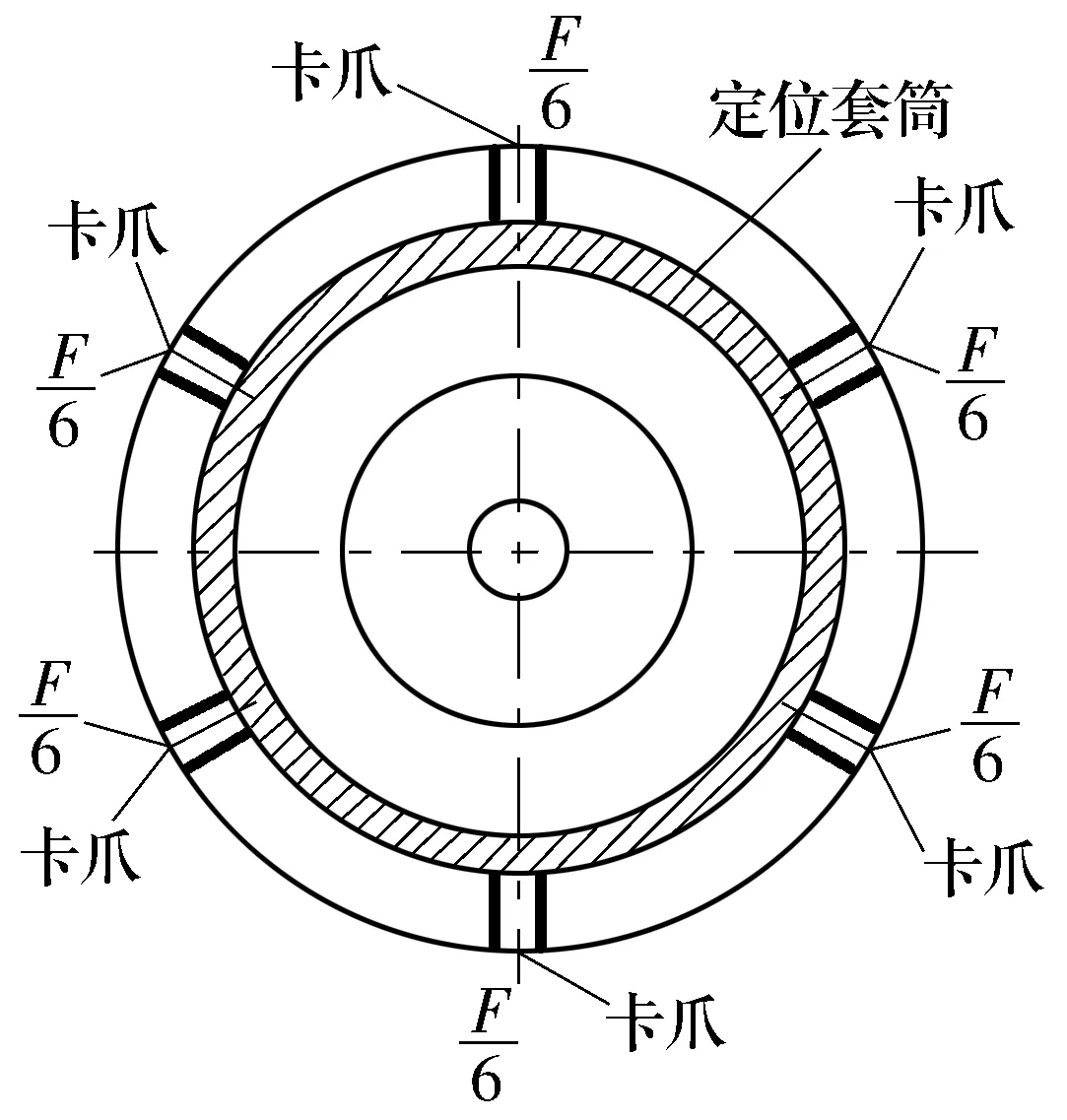

六爪卡盘的受力分析如图8所示,在卡爪能够夹紧工件的条件下,采用增加受力点的数量减小每个点对工件表面的压力,不改变F的前提下,减小工件的受力变形,并提高加工精度[6]。从图8可以看出,该卡盘采用六爪均匀分布方式,将三爪卡盘的3点受力改为6点受力,使原来每个点的受力由F/3减至F/6,减小了对工件外圆受力点的夹持力。因此,在相同夹持力的情况下六爪卡盘对定位套筒产生的形变更小。

图8 六爪卡盘受力示意图

2.2.3 卡爪对定位套筒旋转精度的影响

在安装定位套筒后,卡爪有6个点可以调整向心的位移,更容易通过手动方式使定位套筒在旋转精度上达到更高的标准。通过试验对比,对六爪卡盘进行微调,可以保证定位套筒旋转精度在1 μm以内,而三爪卡盘通过调整只能达到1.2 μm的旋转精度[7-9]。

2.2.4 辅助装置的工作原理

整个辅助装置(图5)安装在高速磨削机床上,采用可调整六爪卡盘夹紧薄壁轴承专用工装,调整六爪卡盘使专用工装A面与外径面跳动精度达到1 μm,将三瓣波套圈凸台端面与A面配合,将套圈凸台顺时针或者逆时针旋转靠近工装凹槽一面(可保证2次加工初始位置一致性,否则轮廓就会产生3N半波)。再通过专用工装挡圈利用定位螺栓限制工件轴向自由度,实现夹紧。

三瓣波轮廓的形成除了使用高速磨床和辅助装置外,还需针对这种相位角有规律变化的工件设计专用滚道磨削程序,通过控制x,y,C轴联动实现非圆滚道的磨削成形。

2.3 三瓣波轴承磨削策略

工件随专用夹具顺时针匀速旋转并沿轨迹方程运动,同时砂轮主轴按一定的速度顺时针方向旋转,且沿x方向按曲线运动轨迹进给。Tz振荡量频率控制与砂轮沿x轴运动的速度有关。工件轴的旋转方向与砂轮的旋转方向完全相同,最终在夹具和轨迹方程的控制下实现非圆滚道的磨削。在磨削坐标系内,三瓣波滚子轴承外圈在定位套筒内,砂轮磨削滚道的过程,如图9所示。

1—砂轮回转中心;2—磨头轴;3—定位盖板;4—砂轮;5—工件回转中心;6—异形工件;7—专用夹具

三瓣波滚道的磨削成形需要磨床的x轴与C轴共同联动实现。工件圆周的运动轨迹和砂轮进给轨迹相互配合形成三瓣波滚道曲线轨迹[10]。

通过三瓣波素线轨迹方程在CAD软件拟合出三瓣波轨迹图形,然后将三瓣波素线轨迹方程分解。

工件圆周方向上的轨迹方程为

θ=3t-α,

(1)

式中:θ为工件周转角度;t为时间;α为工件相对磨削起始点的偏移角度。

砂轮进给方程为

fx=a+bcosθ,

(2)

式中:a为常数,R≥a≥r,R为三瓣波图形的外切圆直径,r为三瓣波图形的内切圆直径;b为常数,b=R-r。

将(1)式赋予工件旋转主轴,将(2)式赋予砂轮主轴,通过现场调试磨削参数,完成三瓣波滚子轴承非圆滚道的磨削[11]。

结合图3和图9,工件绕C轴转动的同时,砂轮在x轴和工件在z轴方向也在运动,计算的关键是要在工件转到某一角度的同时,确定此时砂轮的位置,也就是(1)式决定着工件旋转主轴的运动,(2)式控制着x轴的运动轨迹。工件的转动角度要与砂轮的位置在时间上严格对应,这样才能保证不发生干涉和空切。根据要求,零件在轴向任何位置的截面形状都是相同的非圆曲面,所以在对应某一转角时,z轴的进给就是一条直线,只要在加工中确定好Tz振荡量的数值即可,通过试验确定工件轴沿z轴方向的振荡频率不超过230 mm/min。

2.3.2 磨削参数的研究

Cr4Mo4耐热钢主要用于航空发动机轴承上,热处理后具有较高的强度、硬度、耐磨性和高温接触疲惫性,但由于材料黏性较大,磨削时会使砂轮失去磨削性能,容易产生磨削烧伤。

通过磨削工艺试验研究Cr4Mo4耐热钢三瓣波滚道在磨削加工中不产生表面磨削烧伤的工艺参数。由于工件转速与砂轮x轴的线速度有一定函数关系,所以试验中确定工件的转速为18 r/min。砂轮转速对滚道表面质量的影响见表1,由表可知,在金属磨除率一定的条件下,砂轮线速度与工件线速度比值在一定范围内可以获得较好的表面粗糙度Ra,且不容易造成磨削烧伤。

表1 不同砂轮转速对工件滚道表面质量的影响

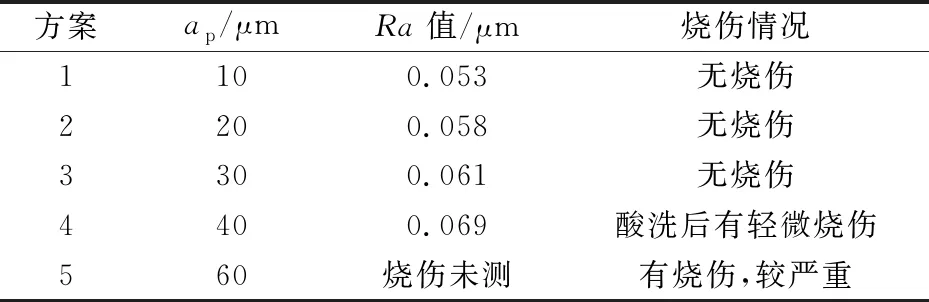

工件转速与磨削深度直接决定了加工效率,所以,实际加工生产中为了提高加工效率,适当增加金属磨除率,可将磨削力控制在理想的范围内来获得高质、高效的加工结果。根据试验确定砂轮转速为12 000 r/min,工件转速为18 r/min,研究磨削深度ap对滚道表面质量的影响,结果见表2。

表2 不同磨削深度对滚道表面质量的影响

由表2可知,在工件转速和砂轮转速一定时,随着磨削深度的增加,磨屑增多,导致砂轮表面磨粒之间的缝隙堵塞,进而导致砂轮表面磨粒的磨削性能大大降低,使砂轮对工件表面的挤压作用明显增大,最后导致滚道的磨削烧伤。为了最大程度提高生产效率,通过试验,确定磨削深度ap为30 μm。

3 三瓣波滚道加工方法对比

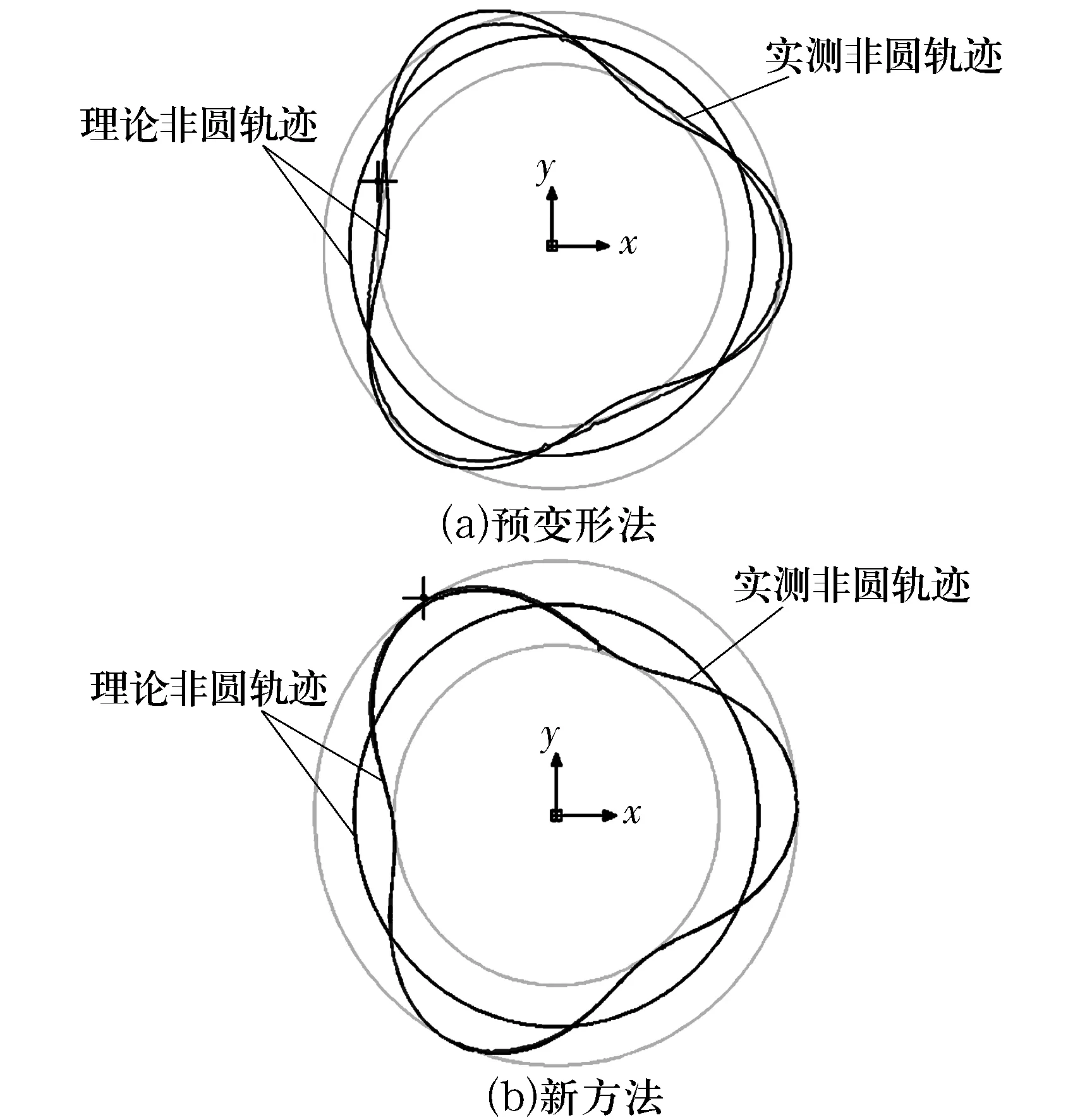

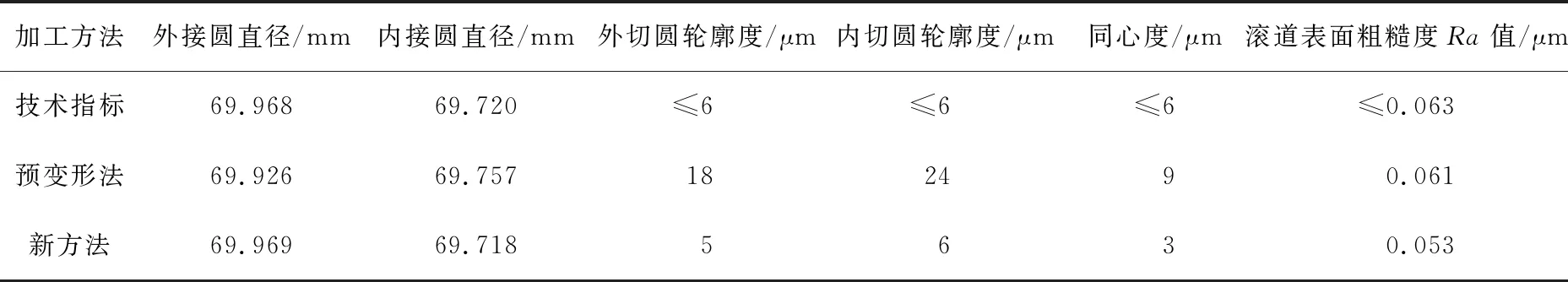

利用预变形加工技术加工的产品,其金属材料会随时间发生应力释放现象,产品放置5个月后,三瓣波滚道的形状轮廓与理论轮廓的误差比刚加工后的误差大。通过CAD软件用系统程序计算外切圆、内切圆、角度、外轮廓度、内轮廓度,外切圆和内切圆对外径的同心度。通过三坐标对非圆滚道的测量数据对比分析。用预变形加工技术和新方法磨削套圈5个月后的轮廓图样如图10所示。预变形方法和新方法的实测参数对比见表3,由表可知,新方法的各项参数更接近工艺理论参数。

图10 三瓣波外圈滚道轮廓测量图

表3 三瓣波滚道工艺参数新旧方法对比

4 结论

1)通过分析三瓣波薄壁套圈易变形的结构特点,选择并分析高精度具有自调整特性的六爪卡盘的优势,设计了定位套筒的辅助装卡装置,解决了三瓣波轴承套圈外滚道曲线轮廓加工及薄壁轴承套圈夹持变形问题。

2)通过设计一种专用工装和2套曲线方程轮廓加工程序,在基于Fanuc系统,高速磨削平台设备的基础上,利用机床的多轴联动特性,可以实现对工件一次装夹找正,二次磨削起始点和第1次装夹磨削起始点重合,通过调整工件的平面度和减少套圈在定位套筒内的定位周向位移量,避免了曲线交错加工和薄壁轴承变形问题。

3)在轮廓成形方面,研究三瓣波曲线方程,绘制曲线方程图形,在加工过程中可以通过高速非圆磨削平台程序保证理论轮廓曲线和实际轮廓曲线的吻合度及精度参数。

4)通过调整异形卡盘对专用夹具进行定位,保证工件旋转精度,三瓣波轨迹方程控制工件运动和砂轮磨头的运动轨迹,二者相结合实现内表面非圆滚道素线的磨削。