褪除液浓度及pH值对电化学法褪除碳化钨-镍涂层工艺的影响*

2019-07-25康忠明朱霞高陈志坤李福球

康忠明,朱霞高,陈志坤,李福球

广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650

金属镍是近几年发展起来的新的WC基硬质合金粘结相材料.金属Ni的储量远高于Co的储量,资源丰富,来源广泛,具有相对较低的原料价格.Ni替代Co可大大降低原材料成本,有较好的经济性[1].WC-Ni硬质合金具有更优异的耐腐蚀性能、抗中子辐射性能,兼具较高的硬度和韧性、抗拉强度和导热系数大等优点,广泛用于修复零件及要求高耐磨的零部件[2-4],在核电装备以及复杂磨损与腐蚀工况设备耐磨零件方面应用具有优势[5].

碳化钨-镍涂层主要有WC-10Ni、WC-12Ni、WC-17Ni等,WC-Ni涂层中的WC陶瓷具有很高的硬度,而Ni金属能提供涂层所需的韧性和结合强度,因此被广泛用于修复零件及要求耐磨性高的零部件.而在返修零件的残余涂层及喷涂生产中产生的不合格品,就必须先去除原有涂层,才能重新进行喷涂.对于原有涂层的褪除,目前多采用机械方式,这样不仅容易使工件壁厚减薄,还容易造成工件表面完整性变差,而对于形状复杂的零件更难处理[6].

目前,国内外有用化学法褪除WC-Co涂层的报道[7],而对于WC-Ni涂层的褪除方法则鲜有报道.对于WC-Ni涂层的褪除,可采用酸性溶液使涂层中的Ni发生化学反应生成Ni2+,从而使涂层脱落达到褪除的目的.但这种方法要求基体必需耐强酸腐蚀,因此应用受限.本文介绍的方法是采用碱性溶液电化学方法褪除WC-Ni涂层,其中溶液浓度、电流密度、温度、pH值对褪除效果的影响很大,本文重点研究了pH值及褪除液浓度对电化学方法褪除WC-Ni涂层的影响.

1 试验部分

1.1 试样制备

基体材料为45号钢,规格为80mm×50mm×3.5mm,其表面单面预先通过HVOF制备约0.25 mm厚的WC-10Ni涂层.

1.2 试验方法

褪除流程为除油—电化学褪除—水洗—吹干.

化学褪除工艺:褪除液(主要成分为酒石酸钾钠和碳酸钠及少量缓蚀剂)质量浓度0.1~0.4 kg/L,pH值10~13,电流密度6 A/dm2,室温,采用150mm×100mm×1.3mm不锈钢板作为阴极.

1.3 测试方法

采用0-10A规格的直流电源提供褪除涂层所需直流电,采用千分尺测量涂层试样的厚度,采用Lica DMIRM倒置式金相显微镜及Q550MW金相图像分析仪观察褪除前后的表面形貌,采用pH计测量溶液的pH值.

2 试验结果与讨论

2.1 电化学褪镀原理

电化学褪除含镍碳化钨涂层的方法是以褪除工件为阳极,不锈钢板为阴极,在直流电作用下,使涂层中的金属镍溶解,而使涂层变疏松并从基体表面脱落,从而达到褪除涂层的目的,化学反应式如下:

(1)

(2)

褪除液的主要成分是碳酸钠和酒石酸钾钠.碳酸钠的作用是对基体起缓蚀作用,避免在褪除过程中基体被腐蚀,同时又是pH值缓冲剂,可保持pH在褪除中处于稳定的范围内,避免因pH值变小而对基体造成腐蚀.酒石酸钾钠在褪除液中起络合作用,能与Ni发生络合反应,从而加速涂层的脱落.

2.2 条件试验

在WC-10Ni涂层厚度0.25~0.30 mm、电流密度6 A/dm2、褪除时间120 min的条件下,以褪除速率及对基体腐蚀情况为考查指标,确定合适的褪除液浓度及pH值,试验结果列于表1.图1~图3分别为基体、涂层褪除前后的金相图.

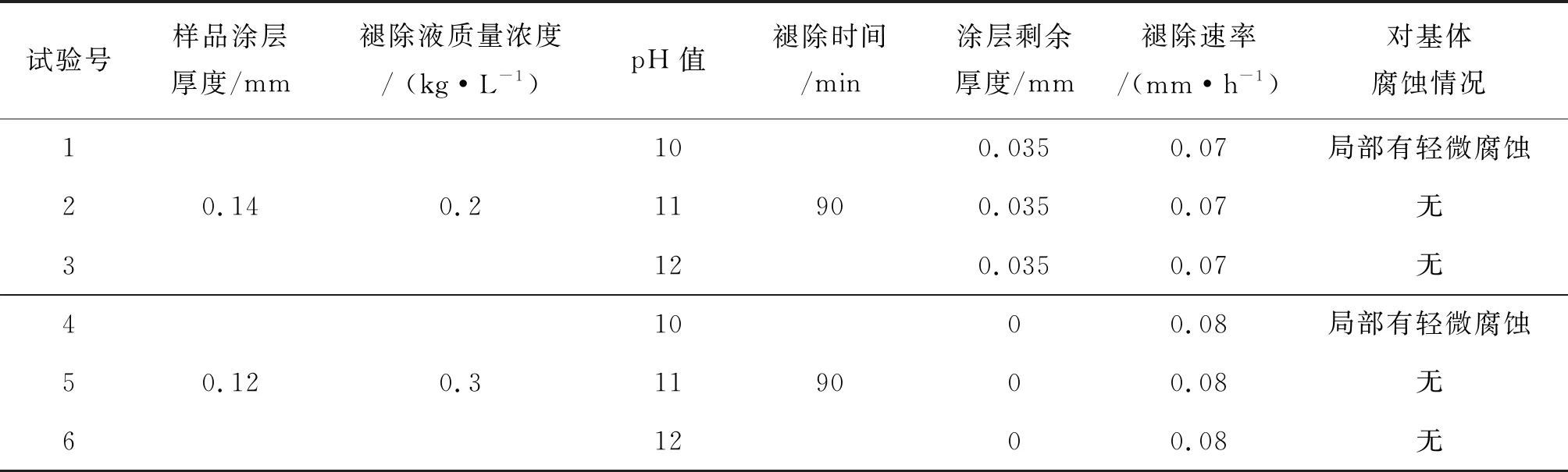

表1 不同浓度和pH值时涂层褪除情况

由表1可知,当pH值为13或褪除液质量浓度为0.4 kg/ L时,在褪除涂层的过程中对基体都有腐蚀.在pH值为10~12且褪除液质量浓度为0.1~0.3 kg/ L时,在褪除涂层的过程中不会对基体产生腐蚀,如图3(a)所示.因此,确定褪除的pH值应低于13.由表1还可知道,涂层的褪除速率与pH值无关.褪除液质量浓度为0.1~0.3 kg/L时,涂层的褪除速率与褪除液浓度成正比.褪除液质量浓度大于0.3 kg/L时,涂层的褪除速率反而降低并且对基体有腐蚀,如图3(b)所示.考虑到褪除速率及对基体的影响,选择合适的褪除液质量浓度为0.2~0.3 kg/L.

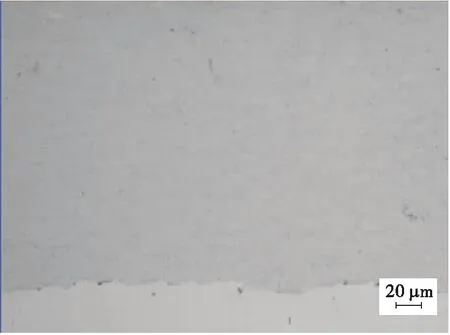

图1 基体金相图Fig.1 Metallographic image of the substrate

图2 涂层褪除前金相图Fig.2 Before removal of coating

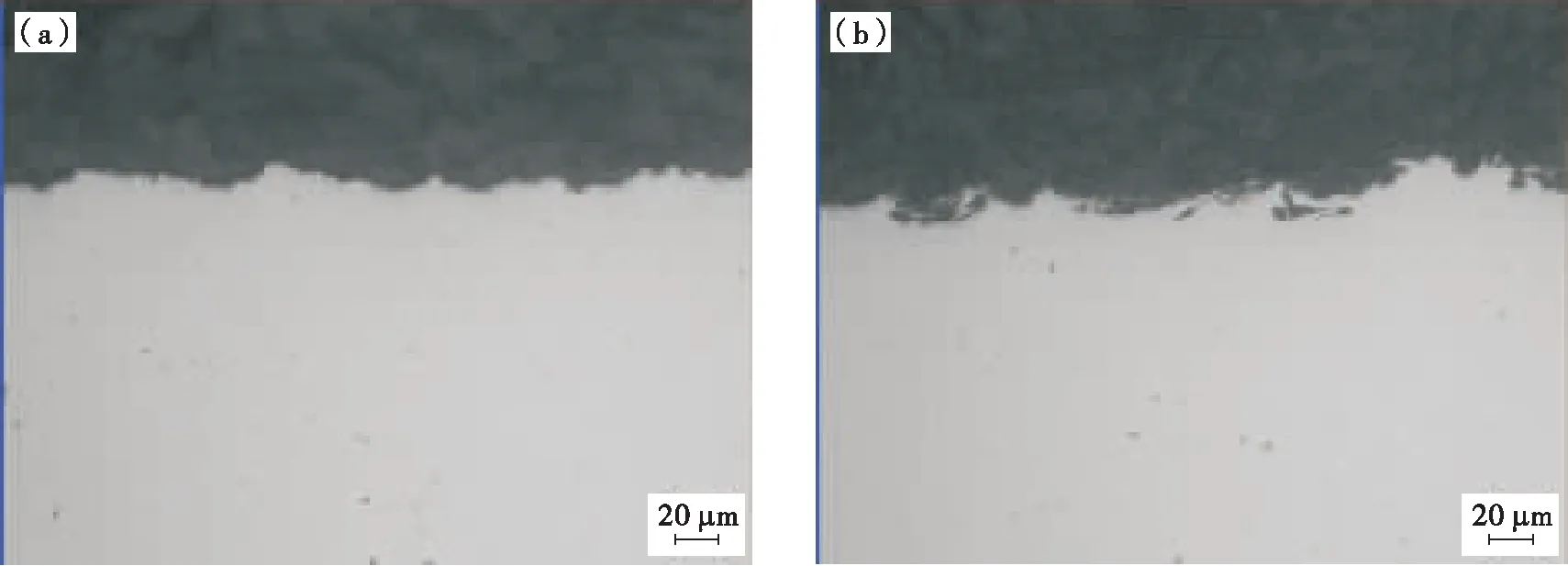

图3 涂层褪除后基体金相(a)无腐蚀;(b)少量腐蚀Fig.3 After removal of coating of substrate (a)without corrosion;(b) slight corrosion

2.3 优化试验

在电流密度6A/dm2、pH值10~12、褪除液质量浓度0.2~0.3 kg/L、褪除时间90 min的条件下,继续进行涂层褪除试验,以优化涂层的褪除工艺参数,试验结果列于表2.

由表2可知,在长时间的电化学褪除过程中,pH值为10时,基体会出现轻微腐蚀.因此,合适的褪除液pH值应为11~12,褪除液质量浓度为0.2~0.3 kg/ L.

2.4 验证试验

在褪除液质量浓度为0.20,0.25,0.30 kg/L,pH值为11,12的条件下,对涂层褪除180 min,进行12次验证试验,其中6次是无涂层试验,试验结果列于表3.由表3可知,褪除液浓度为0.2~0.3 kg/L和pH值为11~12时,只要褪除时间足够,都能把涂层褪除,并且对基体无任何腐蚀.经综合考虑褪除速率及褪除液成本,最优的涂层褪除工艺为:褪除液质量浓度0.25 kg/L、pH值11~12.

表2 褪除液浓度和pH值优化试验结果

表3 验证试验结果

3 结 论

电化学法褪除钢基体碳化钨-镍涂层的最优工艺为:褪镀液质量浓度0.25 kg/L,pH值11~12,电流密度6 A/dm2,室温.采用此电化学法褪除碳化钨-镍涂层不会对钢基体造成腐蚀.