提高包装设备利用水平为企业增收创益

2019-07-25唐鹏

唐 鹏

引言

随着盐业改革的深入,市场竞争日趋激烈。盐业市场是个较为特殊的市场,总需求相对恒定,难以通过培养消费习惯扩大市场总量。当行业装备水平提高,生产能力得到发挥后,原以走量为主的竞争方式受到了严峻挑战。在这种环境下,开源节流对于企业的利润形成都显得十分重要。

盐业包装是盐业生产中的重要工艺,目前国内生产企业大部分实现了设备自动化。由于盐产品的强腐蚀性,设备保养情况普遍水平一般,设备的开工率较低且运行损耗较大。对比其他行业,在提高设备利用率,降低生产损耗上,还有很大空间可以挖掘。

本文希望从设备使用维护角度来对如何认识包装设备运行情况、如何提高设备使用率,最终达到降低运行成本上探讨一些问题,为企业增收创益。

1. 评价设备运行的方法

评价设备运行的好坏,首先要量化的进行设备评价。在量化方法上,管理学有很多理论,其中比较有名的是“二八原理”,这是由意大利经济学家帕累托提出的一个经济学原理,即一个企业在价值创造过程中,每个部门和每一位员工的80%的工作任务是由20%的关键行为完成的,抓住20%的关键,就抓住了主体。这个原理为评价某一类事务提出了方向,即评价工作的主要精力要放在关键的结果和关键的过程上(关键绩效指标KPI)。

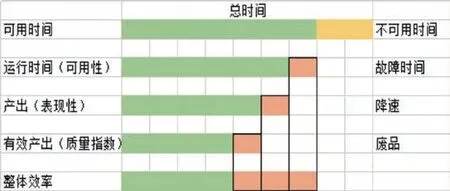

根据以上思路,对于一条包装生产线,我们希望它在为企业获利的方面产生作用,因此它的KPI 因素应该和其产生的效益相关。这个效益可以划分为三个维度:尽可能的开动避免闲置(可用性)、生产能力尽可能发挥(表现性)、生产合格的产品减少报废(质量系数)。

整体的表现模型如下所示:

用公式表达关系可描述为:

可用性=运转时间/计划工作时间表现性=生产总量/理想速度×运转时间质量指数=良品/总产量整体设备效率(OEE)=可用性×表现性×质量指数

考核OEE 指标,即可对设备的使用情况进行一个综合的评价。目前在国际上制造业的OEE 整体平均水平约为75%,先进管理企业期望值在85%。而对于盐业生产企业来说,根据已有经验,一般在生产线设计时的预测水平在69%左右,但实际运行往往还会更低。

2. 提升设备整体运行效率的一些思路

围绕提升设备整体运行效率,我们可以分别从三个因子去考虑生产实践中的改进项目。

2.1 可用性

设备可用性主要和设备突然性的故障有关系,我们希望故障尽可能少,而且处理起来相对容易。衡量故障频率,我们可以采用平均故障间隔时间(MTBF)来进行考察,生产实践中,设备本身的质量构成了MTBF的重要因素,但操作维护也必不可少,采用以下措施有利于让设备保持在较好的状态,减少故障发生频率:

升级长周期维护配件(减少计划停机);

良好的保养;

预防性维修;

正确使用工厂认可的配件;

在正常的工作环境使用(减少非计划停机)。

理想情况是所有故障都控制在计划之内,消除在实际发生之前,但部分情况还是无法避免突发的问题,这时候如果故障发生,我们希望设备尽快投入运转。衡量设备从发生故障到投入运转的水平,可以采用平均维修时间(MTTR)这一概念来进行衡量,维修方面更多的是在设备管理能力上的体现,可从以下方面去考虑对其影响因素:

良好受训的维修人员;

配件供应和保证;

明确的操作标准和操作指导、合适的工具工装。

除以上故障引起的可用性下降,还应减少无故停机的情况,包括操作者造成的停机和辅助电气系统故障造成的停机。

2.2 表现性

设备的表现性下降主要是由短暂的停机或降速引起的,这种情况和操作及生产线的配合有较大关系。

从操作因素来说,操作员的熟练程度是引起短暂停机的重要原因,频繁的更换操作人员,缺乏培训,操作设备和指引不明确,均会导致短暂停机次数的增加。另外,设备之间的联锁和工艺参数的不匹配也会造成短暂的停机,比如缺少物料或包装材料等。

根据以上要素,对人员培训可以有效提高表现性,解决生产线匹配过程中的瓶颈也利于主机表现性的提升。

2.3 质量指数

质量指数同样是一个人机结合指标,机械本身性能及事后的预防措施可以减少问题产品的产生,人员的质量意识和操作习惯同样对质量有重要影响。

从问题产品产生的时间看,在开机的前一段时间是质量问题的高发时段,这期间的问题主要在于开机前是否进行了有效的检查,设备是否遵守开机程序进行预热,以及包装材料的安装是否合适。

在正常运行的过程中,影响质量的主要有:

关键部件的周期检测和维护;

工艺参数设定的合理性、稳定性,以及部件性能优化;

人工及时检查,自动化探测,尽早发现问题,防止批次不良。

2.4 盐业包装设备优化效益

从设备上,可以通过对老设备进行技术改造,提高设备整体效率,对此根据盐行业目前主流的设备情况进行模拟,以投资5年左右的设备为例:

找到设备瓶颈点提升关键设备性能参数,提高可用性。通过提升包装机横封温控水平和气缸性能,提升设备稳定产能;通过改造装箱机托盘机构和伺服叠层提升设备性能。

找到设备之间匹配瓶颈提升整线性能。解决供料不稳定问题,减少尾端设备的停机时间;提升二次包装(装箱、装袋)速度,解决一二次包装速度匹配。

按照盐业典型生产线,年目标生产2 万吨产品,两台包装机构成一条产线计算,所需生产情况如下图所示:

可看出,经过少量优化改造,生产同样的产品,所需时间减少了18.2%,这意味着运行成本的下降或者不需要购买新的设备,可以生产更多的产品。

3. 进行整体运行效率统计

设备运行效率计算所需要的数据是可以进行计算和统计的。安排这些统计需要运行记录、维修记录、质量记录。在实际的生产中,虽然以上三个记录非常明确和简单,但如果要持续地获得可信任的数据并不容易。首先,需要有一套流程,保证数据的采集和收集;其次,需要有验证检查机制,保证前述系统的有效,证明数据的可行度;再次,需要有计算分析方法和专门的人员来处理,得到结论。这一系统计分复杂,且建立起来总体成本较高。幸运的是,现在先进的信息系统已经具备能力来简化这些数据搜集。

由于OEE 数据的重要性,机械自动化与控制组织(OMAC)建立了一套标准用来采集设备的OEE 数据,这需要设备在设计时即遵守一定的标准,例如PackML 标准。采用本标准设计的设备除了在OEE 数据的获取上较为容易,更是一个整体信息化系统方案,对上位MES 系统对接也预留了标准的接口。这个技术目前在盐业设备生产企业已可以提供,只需要对原有设备进行升级即可实现。

PackML 标准架构

结语

在设备的整体效率上下功夫,可以在少量投资的支持下实现对现有设备的更好利用,提升企业的利润水平。采用先进的控制系统和更加客观的评判标准,有利于企业自身管理的提高。不断的追求更高效率,是企业改善的“驱动器”,形成了企业持续改进的目标,帮助企业将自己的生产建设成为世界级性能的真正目的,而不是达到平均或标准性能。随着盐业改革的深入,企业之间的竞争会越来越市场化,具有更深厚“内功”的企业,必将具备更大优势。