综采工作面三位一体钻孔密封高效瓦斯抽采技术研究及应用

2019-07-25马德林

马德林

(山西省大同煤矿集团有限责任公司通风处,山西 大同 037003)

1 工程概况

该矿属于高瓦斯矿井,2#煤层绝对瓦斯压力范围为 0.5~0.67MPa,瓦斯含量为 5.83~7.58 m3/t,透气性系数为0.4625m2/(MPa2.d),属可以抽放煤层。某工作面配风量2425m3/min,回采期间主要为本煤层钻孔抽采(正、付巷均施工有钻孔抽采)、上隅角(两趟)埋管抽采及裂隙带钻孔抽采三种抽采方法,在进行抽采工作时为保证抽采效果,通过在顺槽内采动帮采用壁面进行喷涂、固液混合钻孔密封以及充填护孔的三位一体封孔瓦斯抽采技术进行瓦斯抽采工作,现针对这三种措施的具体方法对本煤层瓦斯抽采效果的影响进行分析。

2 巷道壁面喷涂对瓦斯抽采的影响

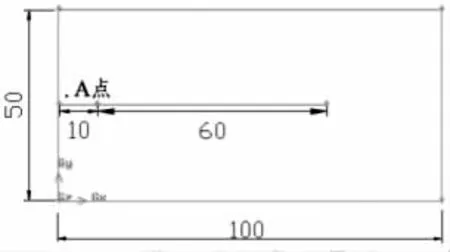

为有效防止在瓦斯抽采时煤壁出现漏气现象,故需对钻孔周围裂隙及巷帮裂隙进行有效封堵,使用壁面喷涂能够对煤壁的裂隙形成很好的封堵,从源头上对隔离漏气通道,现通过FLUENT软件对瓦斯抽采钻孔的煤壁采用的壁面喷涂前后的抽采效果进行模拟对比分析,根据工作面现场的具体情况,建立如图1所示的几何模型,模型中煤层沿孔径径向的长度为50m,沿钻孔方向的长度为100m,并在模型中设置观察点A,其坐标为(2,27),设置煤层压力为2MPa,钻孔孔口抽采压力为-20kPa。

图1 煤层瓦斯抽采几何模型

2.1 未喷涂煤壁抽采效果

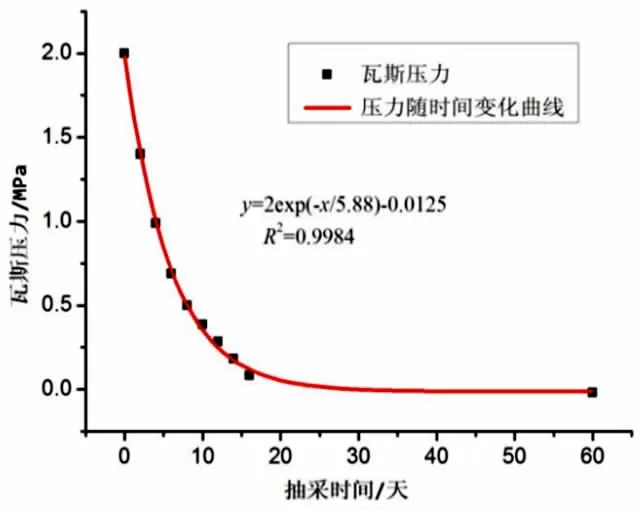

根据瓦斯抽采的现场情况可知,在进行本煤层瓦斯抽采作业时,巷道内的气体会通过钻孔的封孔段或者裂隙进入到钻孔,现对巷道一侧的漏风情况进行考察,为简化研究视漏风侧的压力出口值为0,以此条件对煤层瓦斯的抽采压力随时间的变化情况进行考察,根据模拟结果选取考察点A具有代表性的点进行瓦斯压力随抽采时间变化规律的拟合,曲线图如图2所示。

分析图2可知,A点的瓦斯压力会随着时间的增加呈现出明显的负指数规律下降,在16d以前,A点的瓦斯压力会急剧下降,且在26d时降低为负值,钻孔开始出现漏风现象,在60d时钻孔的漏风达到-20kPa。

图2 未喷涂煤壁时A点瓦斯压力-时间曲线

2.2 喷涂煤壁抽采效果

在巷道一侧煤壁喷涂时,将模型一侧设为完全不漏风的状态,通过建立的数值模拟模型对不同抽采时间下,本煤层的瓦斯压力的变化规律进行模拟分析,通过选取模型中较具有代表性的考察点A中对瓦斯压力随时间的变化规律进行拟合,得出曲线图如图3所示。

图3 喷涂一侧煤壁后瓦斯压力-时间变化曲线

分析图3可知,A点的瓦斯压力随着时间的呈现出明显的指数规律下降,且下降较为剧烈的区域为前25d,25d后下降速度逐渐平缓,最后趋近于一个定值,这即可说明在煤壁在喷涂后完全不漏气的状态下,巷道壁面处的瓦斯会逐渐被抽走,但由于抽采能力的有限,不会降低到零,且抽采半径不会随着时间的增长无限增大。

根据上述分析可知壁面在未采取喷涂措施时,瓦斯压力会随着抽采时间的增大而逐渐减小,并且在最终会变为负值,当巷道煤壁采取喷涂措施时,在一定范围内,瓦斯抽采的有效半径随着抽采时间的增长而逐渐变大,抽采效果良好,据此可知壁面喷涂能够有效的减小负压损耗,提高瓦斯的抽采效率。

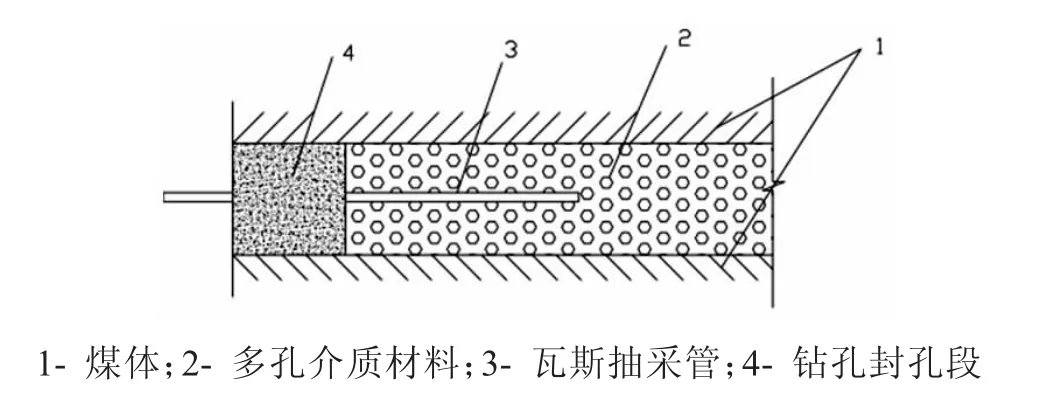

3 煤层瓦斯充填护孔抽采研究

工作面在进行瓦斯抽采作业时采用充填护孔的方式保护钻孔,该方法即为在抽采气室中注入高透气性的多孔流体状态材料,在多孔材料凝固后,能够有效的防止钻孔坍塌,确保瓦斯抽采的可持续性[1-3],具体充填护孔的方式如图4所示。

图4 充填护孔方法示意图

在工作面进行充填护孔作业时,主要使用的为多孔介质材料,在施工时就地选用煤屑作为骨料,使用泡沫轻质土作为钻孔抽采气室的多孔介质充填材料,泡沫轻质土是通过物理方法将发泡水溶液制备成泡沫得到,由于泡沫轻质土泡孔结构的存在,能够与内部泡孔形成沟通,提升透气性,同时其作为钻孔充填材料具有良好的抵抗冲击的特性,能够有效的防止钻孔的失稳变形[4-5]。

在进行充填护孔作业时,其操作流程为:首先使用钻机在预定的位置处施工穿层瓦斯钻孔或者本煤层钻孔,在钻孔打设完毕后进行退钻作业,通过空心钻杆向打设完毕的钻孔内注入充填材料,最后进行常规的钻孔封孔作业。

4 三位一体封孔抽采技术

4.1 封孔抽采技术

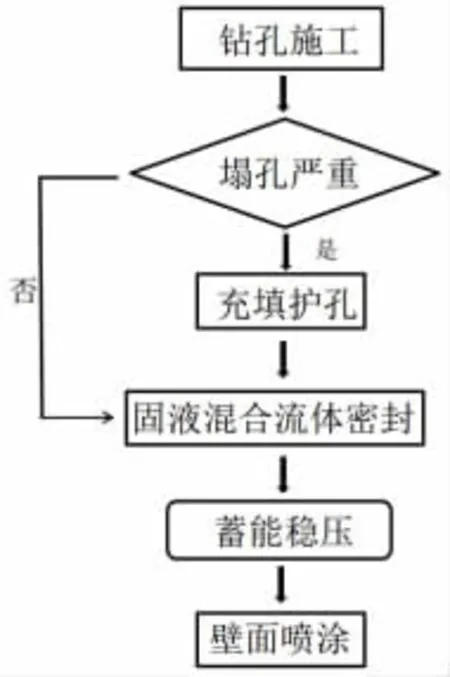

在工作面瓦斯抽采钻孔的孔径为130mm,抽采负压为20kPa的条件下,在运输顺槽内选取部分钻孔采用三位一体的封孔技术进行瓦斯抽采,工作面进行瓦斯抽采工作时采用壁面喷涂、固液混合钻孔密封及充填护孔的方式进行瓦斯抽采工作,具体现场进行瓦斯抽采时施工顺序如图5所示。

图5 三位一体封孔抽采技术流程图

现场施工采用固液混合流体的方法进行封孔时,通过将蓄能稳压设备与注浆管路进行连接,以此保证在注浆完成后封孔段流体材料的压力能够处于指定的流域,从而有效确保在新的裂隙出现时流体材料不会由于供给不足而出现封孔段失效的现象。

在封孔作业完成后,在孔口处进行喷涂以在煤壁面上形成隔膜层,阻止煤壁与外部空气相接触,保证瓦斯抽采的高效性,在进行煤壁喷涂作业时,以钻孔为中心,对周围3m圆形区域内进行有效喷涂。

4.2 效果分析

为对三位一体封孔抽采的效果进行分析,选取运输顺槽在原始封孔技术下的钻孔与采用三位一体封孔技术的钻孔进行对比分析,本次试验共计选取20个钻孔,将采用三位一体封孔工艺的钻孔标记为Ⅰ类钻孔,采用该封孔技术的钻孔共计18个,将采用采用原有“两堵一注”封孔工艺的钻孔标记为观察孔,通过对瓦斯抽采作业时进行持续30d的观测,能够得出Ⅰ类钻孔与对比孔瓦斯抽采浓度间的对比曲线,具体曲线图如图6所示。

图6 Ⅰ类试验孔与观察孔对比曲线图

通过分析图6可知,工作面运输巷内本煤层瓦斯抽采的考察钻孔和试验钻孔均有着较高的初始抽采浓度,这表明巷道在掘进期间由于开挖的影响,使得巷道周围的煤体形成卸压作业,增大了煤层的透气性系数,进而导致钻孔内的瓦斯含量很高,通过对比曲线图可知在30d的考察时间内,试验孔的瓦斯抽采浓度一致保持在48%~58%左右,而采用原始封孔工艺的观察孔瓦斯抽采的浓度会随着时间的增加出现较快的衰减,在监测到30d左右时瓦斯抽采的浓度已经降低至8%~10%,出现这种现象的主要原因为在抽采初期由于孔内的瓦斯含量大,在抽采一定时间后,随着钻孔内游离瓦斯数量的减少,采用原有封孔工艺的密封质量较差的弊端会显现的越来越明显,观察孔的瓦斯抽采浓度逐渐降低,进而致使试验钻孔与观察孔相对比的瓦斯抽采浓度增量在逐渐增大。

综合上述分析可知工作面采用三位一体密封高效抽采技术,通过在煤壁上进行喷涂、固液混合钻孔密封以及充填护孔三种技术相结合的方式,提高了封孔效率,保证了瓦斯的安全高效抽采。

5 结论

针对工作面的具体地质条件,通过具体分析瓦斯抽采作业时巷道壁面喷涂、煤层瓦斯充填护孔对瓦斯抽采效果的影响,提出三位一体封孔技术进行高效瓦斯抽采作业,并对应用效果进行监测分析,得出采用三位一体密封封孔工艺的瓦斯抽采浓度一致保持在48%~58%%左右,可知三位一体密封抽采技术保证了瓦斯安全高效抽采。