关于某电池包的模态分析优化及试验验证

2019-07-25夏旭东张书堂黄会茹邵志锋

夏旭东 张书堂 黄会茹 邵志锋

XIA Xu-dong et al

河南森源重工有限公司 河南长葛 461500

1 前言

电池包作为纯电动车辆的能量来源,是纯电动车辆的核心部件,其结构的可靠性及安全性非常重要。参考电池车辆安装位置和GB/T 2423.43 -2008《电工电子产品环境试验第2部分 试验方法振动、冲击和类似动力学试验样品的安装的要求》[1],将电池包安装在试验台上时,电池应进行15 min正弦波振动,振动频率从7 Hz增加至50 Hz再回至7 Hz。现对某电池包进行振动试验,发现在20~24 Hz时,模组及模组固定支架附近发生共振现象,为解决该问题,现对该电池包进行模态分析,同时为后续结构设计打下基础。

2 电池包有限元模型的建立及模态分析

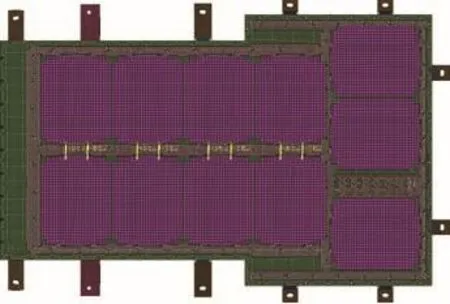

首先根据电池包的结构及尺寸,采用软件ProE建立电池包的三维实体模型[2]。将三维实体模型保存为通用Stp格式,导入HyperMesh分析软件,箱体及支架的材料为Q235,密度为7.85×103kg/m3,泊松比为0.3,弹性模量2.10×105;模组为复合材料,密度为1.70×103kg/m3,泊松比0.4,弹性模量为5.50×103。箱体及支架采用壳单元,模组采用4面体单元,1d单元模拟焊接及螺栓连接等,共划分36 3761个单元,391 081个节点[3-4]。

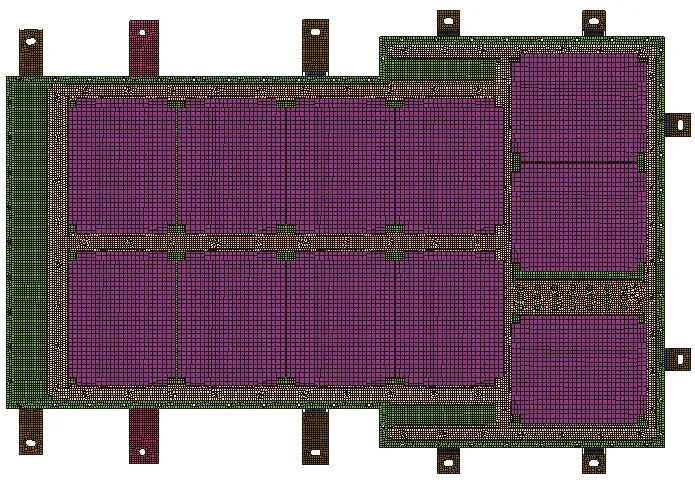

约束固定电池包安装支架,限制6个自由度,模拟实际装车及试验条件[3-4]。有限元模型如图1所示,隐藏顶盖内部结构如图2所示。

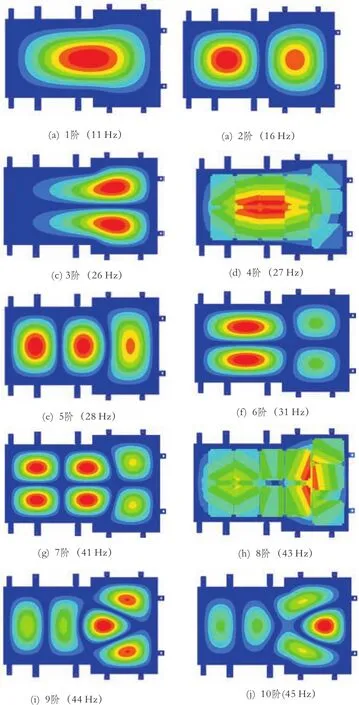

设置模态分析参数,求解前5阶模态, 如图3所示[3-4]。

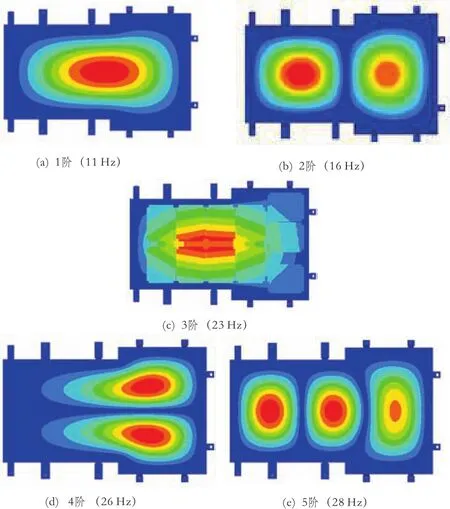

使用OptiStruct软件对其模态进行分析,其结果如图4所示。计算所得前5阶模态振动频率如表1所示。

图1 电池包有限元模型

图2 电池包有限元模型(隐藏顶盖)

图3 模态分析参数

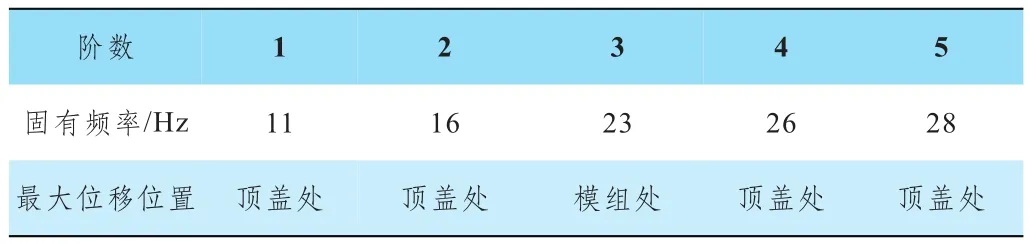

表1 电池包各阶模态固有频率

图4 电池包模态图

对顶盖进行模态分析,发现整体结构形式特点易产生共振现象,改进装配方式为采用模组与顶盖间增加泡棉垫方式进行装配。分析得知模组及附近固定件3阶模态为23 Hz,与振动试验结果基本吻合。

根据电池包模态分析,电池包箱体结构应进行优化,以满足试验要求。

2.1 方案一

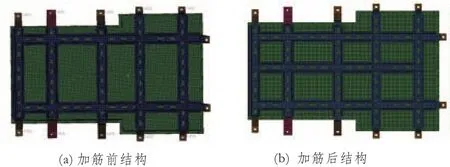

对底部增加加强筋,如图5所示。

图5 电池包底部加筋前后有限元模型

图6 电池包模态图

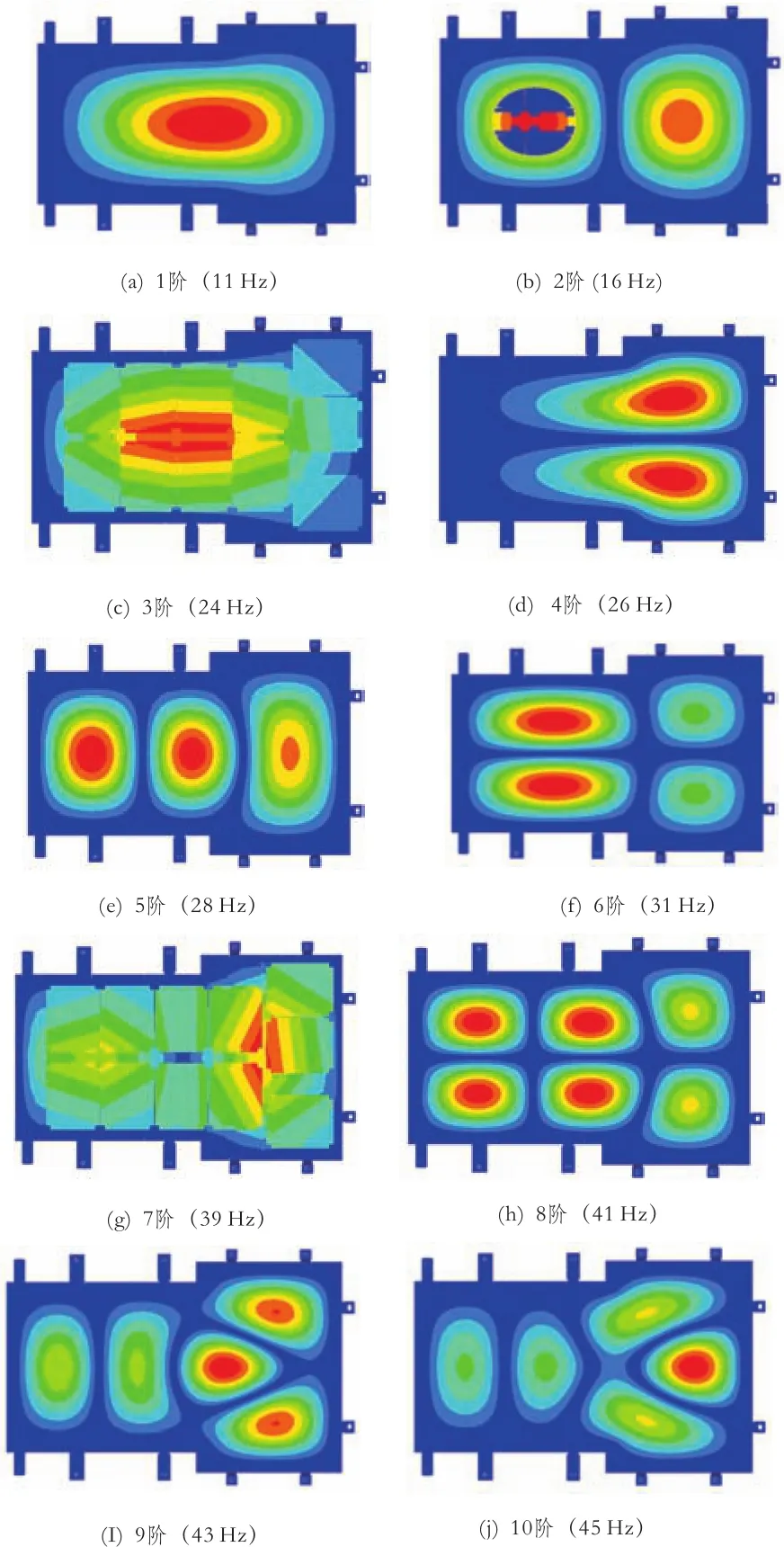

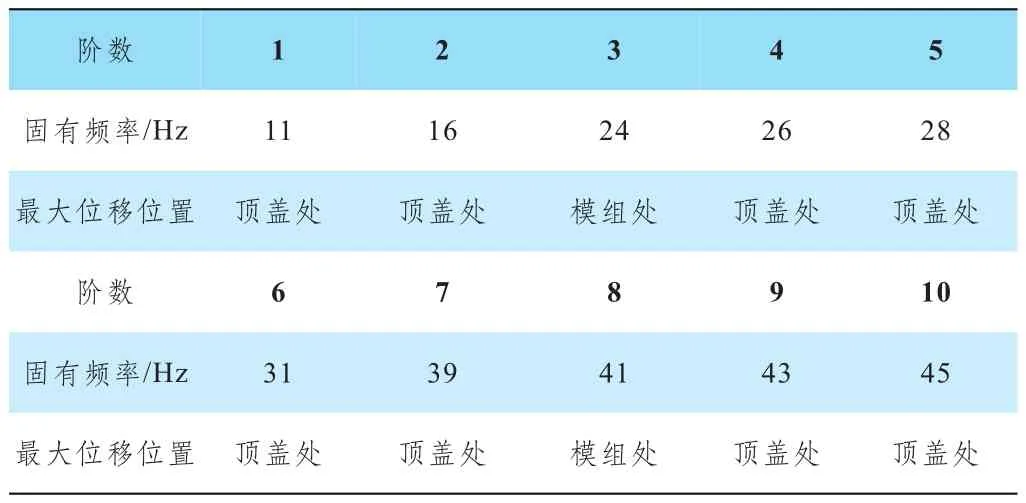

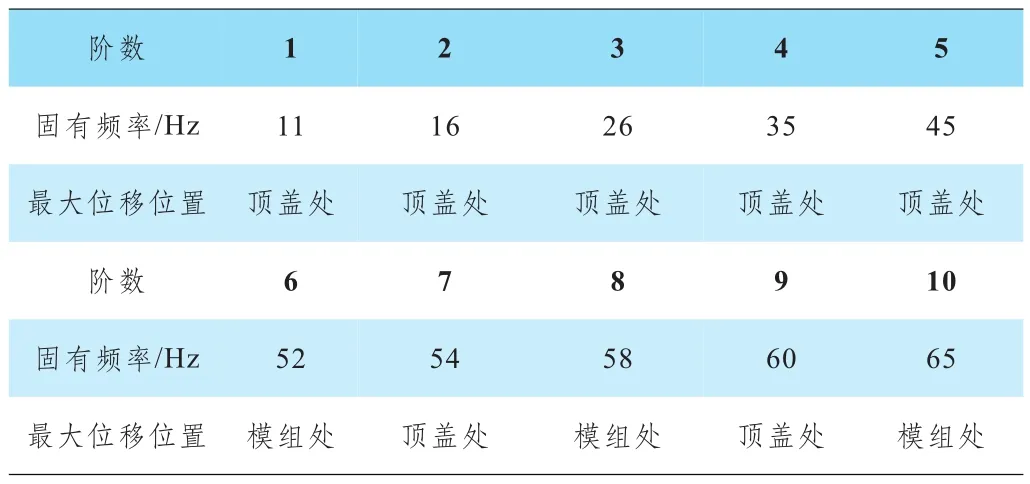

对方案一使用OptiStruct软件对其模态进行分析,其结果如图6所示。计算所得前10阶模态振动频率如表2所示。

表2 电池包各阶模态固有频率

改进后对顶盖进行模态分析,发现共振频率依旧较为密集。模组及其周边固定件振动频率由原结构的23 Hz转变为24 Hz,该方案不满足要求。

2.2 方案二

方案二考虑在底部加筋的基础上,将底部筋整体厚度由1.5 mm调整为3 mm。

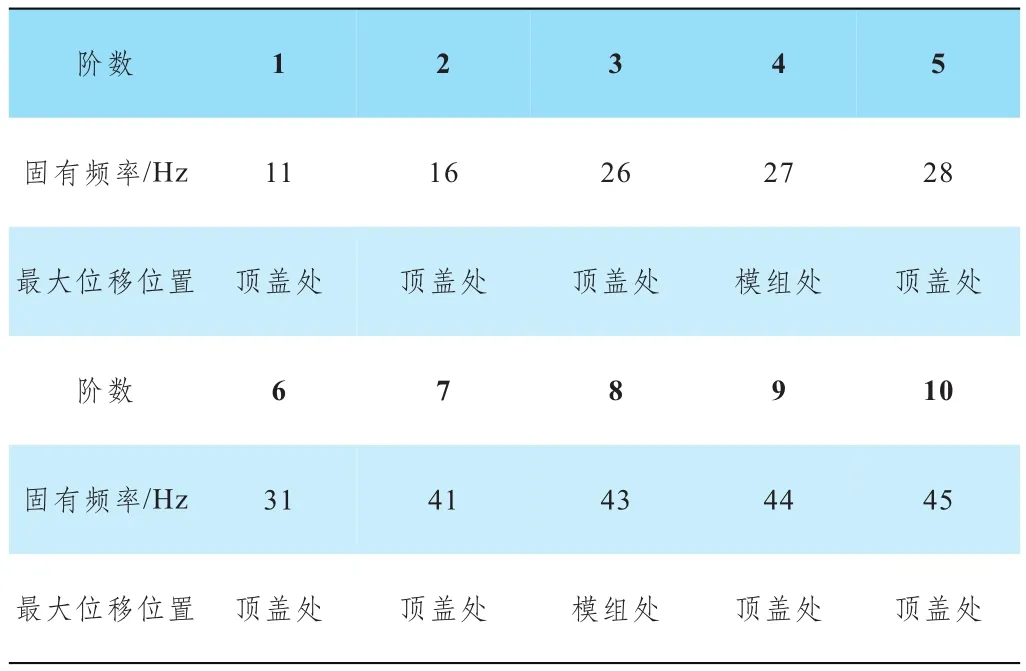

对方案二使用OptiStruct软件对其模态进行分析,其结果如图7所示。计算所得各阶模态振动频率如表3所示。

表3 电池包各阶模态固有频率

模组及其周边固定件由原结构的23 Hz转变为4阶27 Hz及8阶43 Hz,该方案不满足要求。通过调整底部加强筋增加电池包箱体的刚度,能提高模组处振动频率,但效果有限,不能满足国家标准要求。

2.3 方案三

方案三考虑将左右对称模组连接。根据上述分析结果,初步确定通过箱体底部加筋或增加筋板厚度,最终实现箱体底部刚度的增加能够提高模组及其固定支架的振动频率。现各大电池厂商陆续推出长模组结构形式,借鉴该结构形式应用至该款电池包,将模组固定螺栓顶端通过刚性连接,重新进行模态分析。有限元模型如图8所示。

图7 电池包模态图

图8 对称模组间刚性连接有限元模型

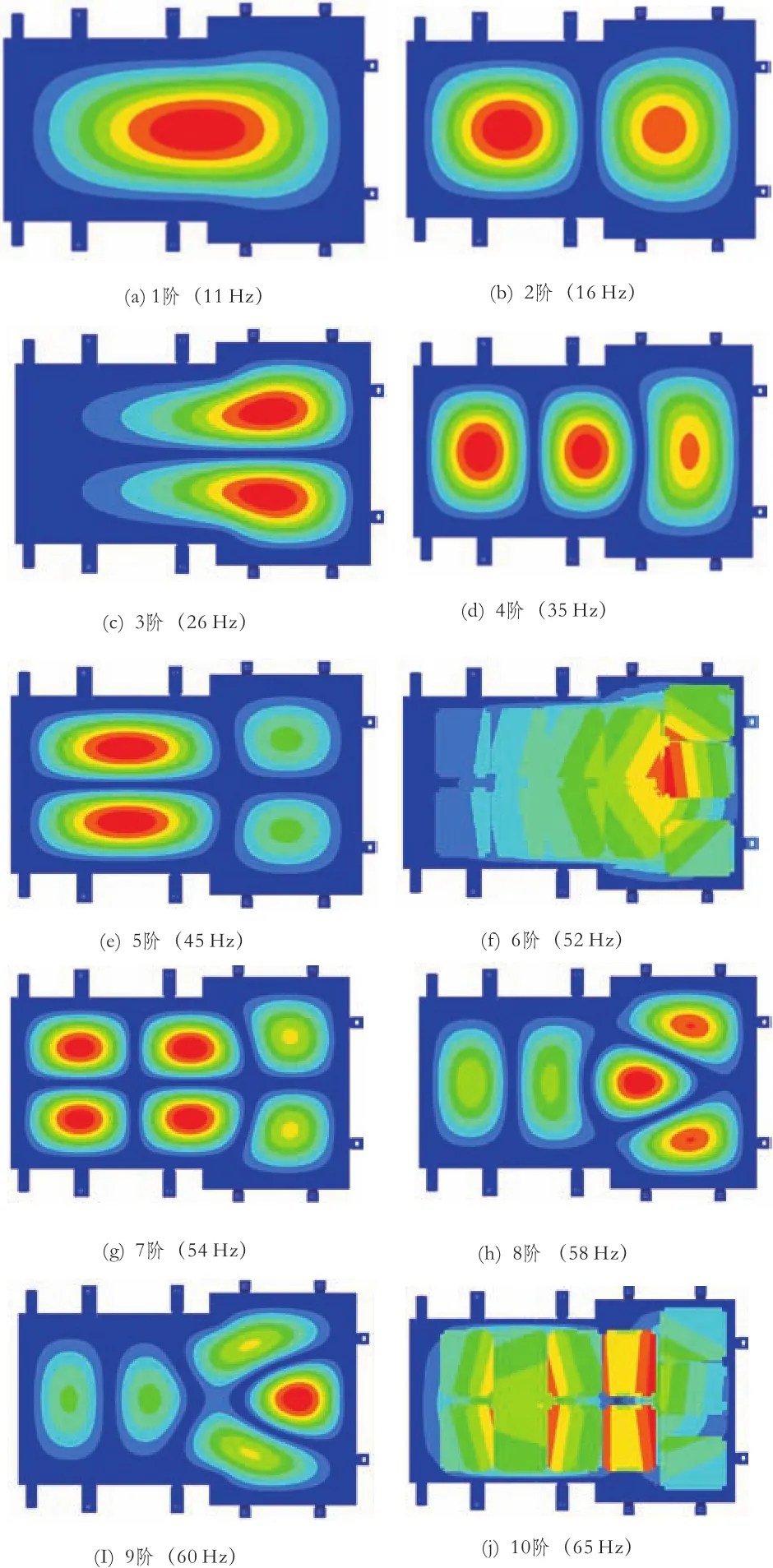

对方案三使用OptiStruct软件对其模态进行分析,其结果如图9所示。计算所得前10阶模态振动频率如表4所示。

表4 电池包各阶模态固有频率

图9 电池包模态图

对方案三改进后顶盖进行模态分析,共振频率依旧较为密集。模组及其周边固定件模态转变为6阶的52 Hz及10阶的65 Hz,实际投产时顶盖采用底部加泡棉的形式,避免顶盖的振动,结果说明左右对称模组间增加刚性连接能有效提高模组及固定支架的振动频率,分析结果满足国标振动试验要求。

2.4 试验验证

根据方案三在模组间增加刚性连接板,将对称模组通过螺栓紧固在一起,重新进行振动试验。试验过程中未出现模组及固定支架共振现象,即验证该方案实际可行,满足国标振动试验要求。各大电池厂家模态设计目标均为30 Hz,可见该方案通过行业横向对比亦可满足使用要求。

3 结语

本文采用有限元方法及现场测试相结合的方法对电池包的模态分析进行研究,通过将有限元分析结果与试验测试结果相比较,可以得出以下结论:

a.通过将模组连接起来能有效提高模组及固定支架的振动频率,并满足国标及实际使用需求;

b.通过将试验结果与有限元计算结果比较可知,在对电池包进行模态分析时,简化建立的有限元模型是正确的,两者的误差能够满足工程需求;

c.通过试验验证了有限元分析模型的合理性,为后续电池包等结构的进一步优化提供了数据支持。