雾炮叶轮静动平衡试验方法

2019-07-25柴书杰王洪权张阳羊樊超杰

柴书杰 王洪权 张阳羊 樊超杰

CHAI Shu-jie et al

河南森源重工有限公司 河南长葛 461500

1 前言

随着人们环保意识的提高,市场上对抑尘车需求量日益增大。在抑尘车雾炮作业过程中,往往出现叶轮不平衡的问题,导致叶轮在高速旋转时产生剧烈振动,不仅加速雾炮旋转轴及轴承的磨损,降低其精度和使用寿命,而且影响整车正常运行。由于叶轮是抑尘车雾炮的核心部件,因此对叶轮平衡试验的研究十分重要。

本文以叶轮转子为试验对象,使用某型硬支承动平衡机,采用静动平衡试验检测方法进行验证,旨在解决叶轮不平衡的问题。

2 动平衡基础

2.1 动平衡原理

根据转子平衡技术,把低于一阶临界转速60%的转子称为刚性转子。在这种状态下的转子旋转时产生的挠曲变形非常小,其不平衡主要因素是转子质心的偏离。刚性转子的动平衡技术主要是消除转子的质量偏离,因此通过离心力和离心力矩的平衡就可以进行动平衡计算[1]。通过计算可将转子的不平衡质量分解为两个校正平面内的校正质量,当转子在这两个校正平面内达到平衡后,其离心惯性力系就变为一个平衡力系,转子中心惯性主轴与旋转轴重合,在一定的精度范围内,这个平衡力系对任何转速都是保持平衡的。

被平衡的转子,支承在动平衡机摆架上,通过联轴节驱动使转子旋转,转子的不平衡质量产生离心力激励摆架振动。摆架振动传感器将振动信号转换成电信号输入到电测系统,光电传感器将振动频率及相位信号输入到电测系统,系统通过计算并分离转子的不平衡质量到两个校正平面,并显示加重(或去重)的位置和大小。经过在不同转速下进行测试并加重(或去重)操作后,转子的剩余不平衡量将减小至合格范围内。

2.2 动平衡机简介

动平衡机是用于测定转子不平衡的机器,按其测量结果进行校正,以改善被平衡转子的质量分布,使转子转动时平衡轴支撑座处的振动或作用于支撑座的力减小到规定范围,以提高平衡效率[2]。

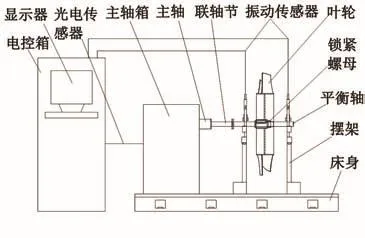

此次试验检测采用某型硬支承动平衡机,联轴节左端与主轴联接,右端与平衡轴联接,主轴旋转时传递主轴的扭矩,带动工件旋转。图1为动平衡机结构示意图,主要包括三大系统:a. 驱动系统:驱动转子达到所要求的平衡转速,主要包括安装在主轴箱内的电动机、传动装置、制动装置、主轴及联轴节等;b. 摆架系统:支撑被平衡工件并使之在不平衡力作用下产生振动,主要包括床身、摆架、支撑座及安全架等;c. 测量系统:检测并显示转子不平衡量的大小及相位,主要包括传感器、发生器及模拟电路等。

图1 动平衡机结构示意图

2.3.1 平衡等级确定及偏心距计算

平衡精度等级G由转子质量偏心距e与转子的最高工作角速度ω之积除以1 000来表示,见公式(1):

式中,G为平衡精度等级,mm×s-1;e为转子质量偏心距,μm;ω为角速度,ω=2πn/60,rad/s,n为转子最高工作速度,r/min。

取叶轮平衡精度等级为 G 5.6[3],最高工作转速n=2 000 r/min, 即按式( 2 )可 求出叶轮允许质量偏心距e=26.74 μm。2.3.2 叶轮许用不平衡量计算

叶轮许用不平衡量U,校正半径处的叶轮剩余许用不平衡量m′,分别由公式(3)和公式(4)表示:

式中,U为叶轮许用不平衡量, g·mm;e为叶轮允许质量偏心距,μm;m为叶轮质量,kg;m′为叶轮剩余许用不平衡量,g;r为校正半径,mm。

实测叶轮质量m为53.5 kg,按式(3)可求出叶轮许用不平衡量U=1 430.6 g·mm。叶轮校正半径r=295 mm,按式(4)可求出校正半径处的叶轮剩余许用不平衡量m′=4.85 g。

3 叶轮动平衡试验流程

3.1 叶轮静平衡

由于叶轮制造工艺、焊接变形等原因,导致叶轮初始不平衡量较大,对动平衡试验定标及校正影响较大,而在相同条件下,叶轮静平衡试验后可有效降低动平衡试验的初始不平衡量[4]。因此动平衡试验前先采用静平衡方法,其平衡过程如下:a. 将标准键置入平衡轴的键槽内,穿过叶轮轴孔用锁紧螺母锁紧,并放置在左右滚轮架上;b. 旋转叶轮,当叶轮停止时在其最低或最高位置处做标记。若叶轮停止在同一位置3次以上,则确定此处为叶轮偏心位置;c. 在其相对位置加一定质量的橡皮泥,继续旋转叶轮,若叶轮在任意位置都能停下,说明叶轮偏心位置与橡皮泥配置是合适的,否则改变橡皮泥质量,直到叶轮达到静平衡;d. 采用去重,如钻孔、铣削或磨削等方法去除叶轮偏心质量,或采用加重平衡叶轮偏心质量。

3.2 叶轮动平衡

3.2.1 参数设置

先将平衡轴与联轴节连接牢固,在参数设置界面中选择双支承方式,并输入叶轮型号、尺寸、合格范围(即叶轮单面许用不平衡量)、平衡转速及测量时间等。

3.2.2 平衡机定标

平衡机定标是使平衡机显示的数值与在工件上添加的试重相一致,包括角度显示。定标时采用标准转子或剩余不平衡量小的转子。

在平衡机定标界面,分别在校正平面1、校正平面2的校正半径零度位置安装已知质量的橡皮泥,定标质量m取值参考m=(3~10)m0(m0是叶轮初始不平衡量);输入定标质量和角度,按系统操作提示,完成平衡机定标过程。

3.2.3 叶轮平衡校正

设置平衡转速200 r/min,待叶轮转速稳定后,按下“Enter”键测量;测量结束后,校正平面1及平面2将以数字/角度两种方式显示叶轮不平衡量大小和方位,记录数据;先在校正平面1的校正半径处添加等重的橡皮泥(m1),启动再次测量,记录数据。若校正平面1上两次测量的不平衡量差值在(m1±2)g且角度差在±5°范围内,则在校正平面2上添加等重的橡皮泥(m2)进行测量,否则调整校正平面1上橡皮泥的质量及放置角度,直到满足要求。

分别调整平衡转速至400 r/min、600 r/min、800 r/min,按上述操作校正叶轮不平衡量,校正后叶轮剩余不平衡量满足设计要求。当叶轮校正质量≤5g时,允许在其偏重方向上去重。校正完成后,焊接平衡块。

3.3 叶轮平衡后检验

当叶轮平衡校正合格后,拔掉左右摆架上的振动传感器插头,按下“Enter”键进行测量,测量结果应远小于被平衡工件的最终精度要求,方可认为机器测量没有初始误差。

停车后,分别在叶轮左右校正面的校正半径处添加已知质量的橡皮泥,测量并观察结果,若显示数值在橡皮泥质量的±12%以内,表示平衡机的灵敏度在误差之内。

通过上述操作,可以确认该叶轮已平衡到精度之内。

4 平衡工艺优化及提升

经过平衡试验验证后,平衡工艺主要从两个方面进行优化提升:

a. 叶轮制造工艺对其平衡试验影响较大,因此提高叶轮制造工艺对有效减少叶轮初始不平衡量十分重要。主要包括:叶片压型后,保证曲面形状及质量一致;叶轮轮毂与底板焊接完成后,轮毂外圆机加工,保证轮毂圆度;叶片与轮毂组焊时,保证叶片均分并采用工艺撑加固;组焊后校正变形。

b. 设备及平衡方法操作的熟练程度直接影响平衡效率的提高。主要包括:平衡机、联轴节及平衡轴需定期进行测定,其精度要高于转子的平衡等级;平衡轴与叶轮需过盈配合,提高平衡轴加工制造精度,其支撑表面硬度及粗糙度满足使用要求。

5 结语

a. 通过对雾炮叶轮静动平衡试验的研究,得知叶轮制造工艺、平衡设备及操作熟练程度对其平衡试验影响较大,可有效地指导实际生产;

b. 通过对雾炮叶轮静动平衡试验的研究对后期叶轮制造及平衡工艺优化及提升具有指导意义。