燃气轮机主轴承滚子表面裂纹分析

2019-07-23梁存良薛蕴鹏王凯郭颖

梁存良,薛蕴鹏,王凯,郭颖

(中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043)

主轴承是燃气轮机传动件中最重要的部件,其加工质量对燃气轮机影响较大,一旦失效,轻则导致更换轴承,重新磨合试车,增加生产成本,延误交付周期;重则导致燃气轮机相关机件损坏,增加重大的损失。燃气轮机主轴承失效模式和故障特征多样,通过开展主轴承故障分析,有利于提前采取控制措施,保证燃气轮机使用安全[1]。现针对主轴承滚子裂纹原因,从宏观形貌、微观形貌、尺寸、硬度、能谱、金相等方面进行分析,并提出相应的预防措施。

1 故障现象

对燃气轮机磨合试车后分解检查时,发现主轴承2个滚子(1#和2#)工作表面存在目视可见的裂纹,燃气轮机总工作时间不足4 h。

主轴承为圆柱滚子轴承,有36个φ10 mm×10 mm的滚子。套圈和滚子材料均为8Cr4Mo4V,保持架材料为40CrNiMoA(表面镀银)。复查燃气轮机主轴承历次试验器试验,磨合试车后的故检记录及到寿发动机分解检查记录,除常规压划伤超标报废外,未发现滚子裂纹故障。

2 故障检查

2.1 宏观检查

主轴承套圈、保持架、其他34个滚子表面工作痕迹及颜色正常,符合磨合试车后故检要求。

1#滚子工作表面存在沿轴向成近乎贯穿的一条平直裂纹,裂纹尾部呈黑色氧化色,头部与外表面相通,从一端倒角向另一端延伸,长约5 mm,宽约0.1 mm(图1a)。2#滚子裂纹头部与外表面相通,一条细直裂纹沿轴向贯穿整个工作表面(图1b)。

图1 滚子宏观形貌

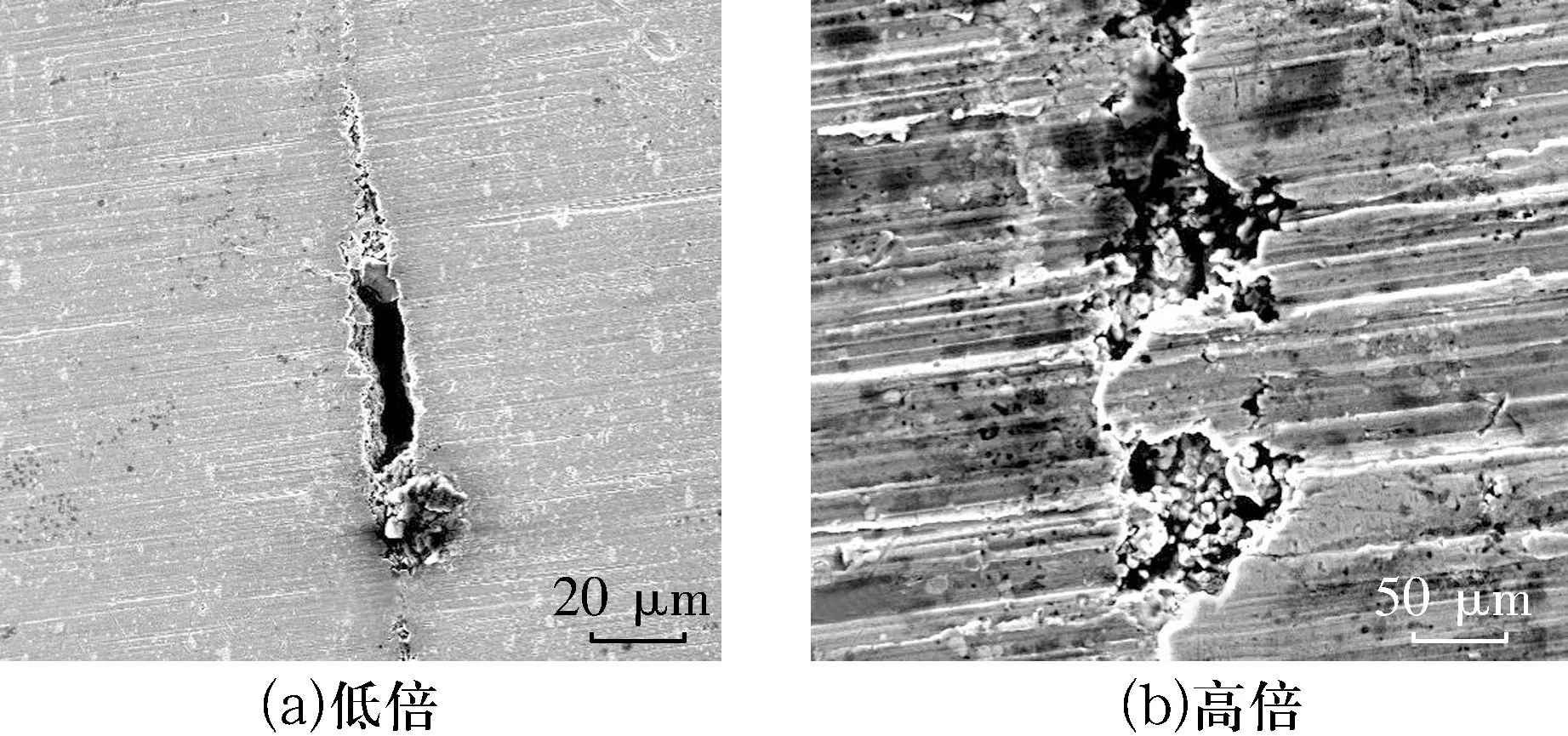

2.2 微观检查

2.2.1 1#滚子裂纹微观形貌

观察1#滚子裂纹横截面形貌可知,裂纹头部呈Y字形开口,自滚子表面呈连续状且由宽变窄,裂纹总深度约0.34 mm,宽约0.008 mm(图2a);裂纹尾部与工作面基本垂直,中间粗两头细,靠近外径面一侧有分叉(图2b)。

图2 1#滚子裂纹微观形貌

放大裂纹形貌发现,其尖端相对圆钝,表面覆盖有大量具有氧化物特征的填充物,且表面磨削痕迹明显,裂纹两侧未见明显聚集或大尺寸夹杂物(图3)。

图3 1#裂纹局部形貌

2.2.2 2#滚子裂纹微观形貌

2#滚子裂纹自工作面向内部延伸呈V字形,裂纹头部深约0.2 mm,宽约0.002 mm(图4a);裂纹尾部与头部相比,逐渐变浅变细并逐渐消失(图4b)。

图4 2#滚子裂纹微观形貌

2.3 尺寸检测

对轴承(更换2个滚子)的尺寸、精度和径向游隙进行测量,结果均符合图纸及GJB 269A—2000《航空滚动轴承通用规范》要求。

2.4 硬度检查

利用HR-150G洛氏硬度计对故障滚子和正常滚子的硬度进行检测,每个滚子随机检查3个点,结果见表1。由表可知,滚子硬度均符合GJB 269A—2000规定的8Cr4Mo4V硬度要求值(60~64 HRC)。

表1 滚子硬度

2.5 能谱检测

利用X射线能谱仪对1#滚子裂纹剖面进行能谱检测,结果见表2。由表可知,除基体本身含有的Cr,Mo,V外,O元素和其余非金属元素相对较高,无其他外来成分,说明裂纹内含有氧化物。

表2 滚子裂纹能谱检测结果

2.6 金相检查

从垂直于滚子裂纹方向的截面磨制金属试样,在金相显微镜下观察滚子组织,其组织为3级(JB/T 2850—2007《滚动轴承 Gr4Mo4V高温轴承钢零件 热处理技术条件》中规定为2~4级)。以1#滚子为例,其裂纹金相组织形貌如图5所示。由图可知,裂纹深约0.29 mm,两侧组织与内部未见明显差异,主要为针状马氏体组织,未见烧伤组织和脱碳现象;从解剖面看,裂纹内部存在氧化填充物,裂纹尖端圆钝。

图5 1#滚子裂纹金相组织形貌

3 裂纹原因

以上检查结果说明裂纹在磨削加工之前已经存在[2],可能发生在淬火过程中或淬火之前。

主轴承滚子由φ10.5 mm圆形棒料磨削至φ10 mm。棒料成形工艺为:真空感应炉熔炼→电渣重熔→退火→锻造开坯→退火→探伤→热轧→退火→探伤→拉拔→退火→探伤。由棒料加工成滚子的工艺为:磨光至φ10 mm→热处理(盐浴炉淬火+低温回火)→研磨[3]。磨削加工过程中形成的裂纹可能是磨削或热处理(淬火)裂纹,这2种裂纹尖端均较尖锐,与故障裂纹形貌不符。

滚子棒料生产工艺过程为方坯锻造热轧至φ13 mm圆形棒料,然后冷拉成φ10.5 mm圆形棒料,此工艺仅存在锻造轧制过程中产生的表面折叠裂纹或冷拉过程中形成的表面划伤这2种缺陷形式[4]。若是在锻造轧制过程中形成的表面折叠裂纹,两侧必有严重脱碳甚至氧化皮,与金相组织形貌描述中未见脱碳现象不符;若是冷拉过程中形成的表面划伤,其深度较浅且不可能分布在次表面,与裂纹微观形貌描述不符。

从故障滚子表面具有开口特征,裂纹内表面被氧化物覆盖,裂纹端部圆钝,裂纹两侧未见明显聚集或大尺寸夹杂物及烧伤组织和脱碳现象等特性分析,其符合8Cr4Mo4V轴承钢冶金缺陷中的皮下气泡特征。裂纹可能在轴承钢冶炼过程中的抽真空阶段产生,由于真空程度不够,使钢中存在残余空气,气泡在之后的凝固过程中来不及上浮逸出而滞留在钢中,随后的轧制过程中在钢材近表面形成皮下气泡[4-5]。

综上所述,滚子裂纹并非由于工作原因导致表面开裂,而是轴承钢在冶炼过程中产生皮下气泡形成的缺陷。裂纹端部表层金属变形覆盖在其表面,导致裂纹在后续检测过程中很难发现;后道冷拉成品及滚子磨加工工序未能完全消除,成品表面检验漏检;在后续使用中由于表面受力,覆盖在裂纹表层的金属脱落,使裂纹肉眼可见。与头部相比,裂纹尾部逐渐变浅变细并逐渐消失,由此可判断滚子表面裂纹处可能是原材料缺陷的尾部或头部[4,6]。

4 预防措施

1)钢材生产厂应改进冶炼工艺,加强涡流探伤检查,确保原材料出厂无缺陷。

2)轴承制造厂在原材料入厂复验时应增加探伤检验程序,加强成品探伤检验的过程控制。

3)发动机装配厂在轴承装机前应增加目视和滚子涡流探伤检查工序。