驱动式碎土除草多功能马铃薯中耕机设计与试验

2019-07-23吕金庆刘志峰王鹏榕李紫辉李季成刘中原杨德秋

吕金庆,刘志峰,王鹏榕,李紫辉,李季成,刘中原,杨德秋

驱动式碎土除草多功能马铃薯中耕机设计与试验

吕金庆1,刘志峰1,王鹏榕1,李紫辉1,李季成1,刘中原1,杨德秋2

(1. 东北农业大学工程学院,哈尔滨 150030;2. 中国农业机械化科学研究院,北京 100083)

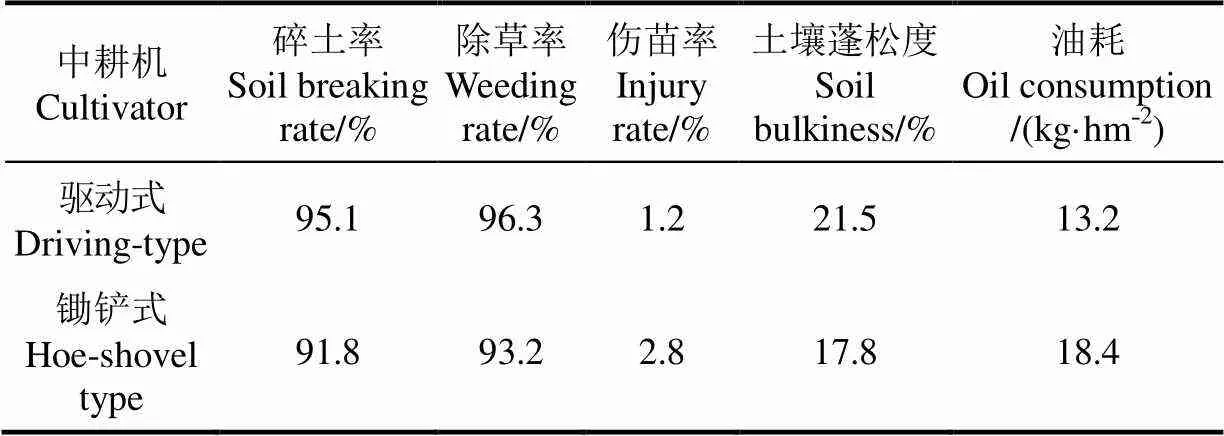

针对传统锄铲式中耕机在土壤黏重板结情况下碎土率和除草率低、培土效果不佳等问题,该文设计了集深松碎土、铲除杂草、侧深施肥、培土起垄等多功能于一体的驱动式马铃薯中耕机,并对机具关键部件进行设计与分析,确定了深松铲、碎土刀、培土器的结构以及工作参数,在设计分析的基础上进行田间试验,并与锄铲式中耕机进行对照试验。田间试验表明:本文所研制的驱动式中耕机碎土率为95.1%、除草率为96.3%、伤苗率为1.2%、土壤蓬松度达到21.5%、油耗为13.2 kg/hm2,满足相关标准作业指标要求。对照试验表明:相较于传统锄铲式中耕机,驱动式马铃薯中耕机碎土率提高3.3个百分点、除草率提高3.1个百分点、伤苗率降低1.6个百分点、土壤蓬松度提高2.7个百分点、油耗降低28%,明显优于其作业效果,满足国家标准碎土率≥85%、伤苗率≤5%、除草率≥90%的要求。

农业机械;设计;试验;马铃薯;中耕机;驱动式

0 引 言

马铃薯出苗前期和生长中期的松土、碎土、培土、除草等中耕作业对马铃薯产量有很大的影响[1-2]。中耕的主要作用包括疏松土壤、增强土壤透气性、保墒抗旱、改善土壤的物理性状、提高土壤肥力及消灭杂草等[3];且中耕作业可以抗倒伏,增加作物的产量。马铃薯中耕生产环节作业劳动量大,作业过程受生长中的作物限制,因此研制一种工作效率高、作业效果好的马铃薯中耕机械具有重要意义[4-5]。

国外对马铃薯中耕机械研究较早,技术水平较高,整机配合良好,可靠性高[6]。有代表性的马铃薯中耕机有:德国GRIMME公司的GH型马铃薯中耕机和荷兰STRUIK公司ZF型马铃薯中耕机,其作业效果良好,适合大地块作业,但其价格昂贵,维修不便,且国外与中国土壤差异性较大,不适合于在中国各地区大面积推广使用。国内的马铃薯中耕机械发展迅速,吕金庆等[7]研制了1ZL5型马铃薯中耕机可以一次完成松土、除草、筑垄等作业。李洋等[8]设计了1304型马铃薯中耕机,用于大规模马铃薯种植农场作业,结构简单,适应性较强。赵旭志[9]根据马铃薯垄作栽培要求设计了3Z-1.6型垄作马铃薯中耕机,能满足砂质土地及黏壤土地作业要求。这些机具技术较为成熟,基本能满足作业要求,主要采用犁铧式和锄铲式碎土部件,在土壤条件较好、杂草较少时工作情况较好,但是在东北地区的黏重板结土壤作业时碎土率低,易伤苗,垄形难以控制,培土效果不够理想,不利于马铃薯幼苗的生长[10]。

针对以上的问题,本文设计了一种新型驱动式马铃薯中耕机,该机可一次性完成松土碎土、铲除杂草、侧深施肥、起土培垄,对深松铲、碎土刀、培土器进行结构和参数设计,并进行中耕作业效果的田间试验和对照试验。

1 整机结构、工作原理和主要技术参数

1.1 整机结构

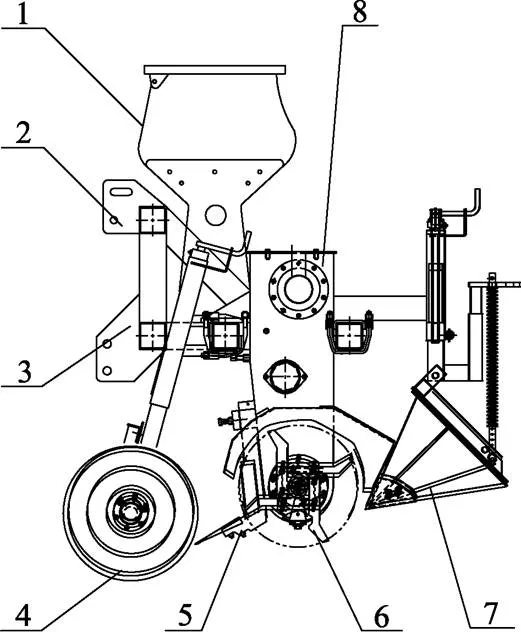

如图1所示,整机主要由肥箱、悬挂机构、机架、地轮、深松铲、碎土刀、培土器、旋转单体等组成;每个旋转单体前后的距离为1 440 mm,且通过前后2个直角卡子装夹在机架的前后梁上;每个旋转单体前均配有深松铲,共3个旋转单体可进行2行中耕作业,相邻2个旋转单体之间通过万向传动轴连接,间距为700~900 mm以适应垄距,2个地轮相距1 400~1 800 mm,旋转单体和地轮均可以根据不同的垄距进行调整,以增加机具的通用性。

1.2 工作原理及主要技术参数

1.2.1 工作原理

机具采用三点悬挂的方式连接在拖拉机上,作业时,拖拉机牵引机组向前行进,动力通过拖拉机传动轴输出,驱动旋刀刀组进行高速转动,打碎杂草和土壤;在旋转单体箱体架的前壁上,安装有深松铲,可对垄沟底的土壤进行预深松,同时旋转单体的左右侧壁上各安装有护罩,引导被打碎的土流培到垄上,防止被打碎的土壤抛掷过远掩埋幼苗;在每个旋转单体的正后方安装有培土器,可以进一步的铲除杂草并将打碎的土壤培到垄上。因此,机具进行一次田间作业可以实现深松碎土、铲除杂草、测深施肥、起垄培土的联合作业。

1. 肥箱 2. 悬挂机构 3. 机架 4. 地轮 5. 深松铲 6. 碎土刀 7. 培土器 8. 旋转单体

1.2.2 技术参数

驱动式马铃薯中耕机主要用于东北地区黏重板结土壤和杂草较多的地况,其主要参数如表1所示:

表1 驱动式马铃薯中耕机主要技术参数

2 关键部件设计

2.1 旋转单体结构及工作原理

本文设计的旋转单体主要由箱体架、深松铲、护罩、碎土刀、左刀盘、刀辊、右刀盘、主动轴等组成,其结构如图2所示。

深松铲通过螺栓固定在箱体架前壁,并可以调节上下位置;碎土刀轴两端分别安装左刀盘和右刀盘,碎土刀通过螺栓固定在刀盘。相邻2个旋耕单体以及旋转单体与传动箱之间通过万向传动轴相联接以传递动力。在机具工作时,深松铲对垄底的土壤进行松土作业,主动轴通过链传动的方式驱动刀辊转动,刀辊上的碎土刀高速旋转对疏松后的土壤完成碎土、抛土作业,护罩防止土壤抛撒,掩埋幼苗。

1. 箱体架 2. 深松铲 3. 护罩 4. 碎土刀 5. 左刀盘 6. 刀棍 7. 右刀盘 8. 主动轴

2.1.1 旋转部件

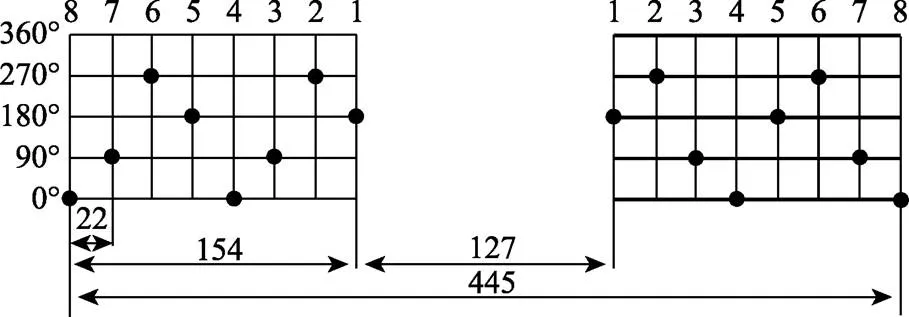

旋转部件主要结构如图3所示,刀棍左右对称安装8个刀盘,每个刀盘通过螺栓固定安装2把碎土刀;传动链轮固定安装在刀棍中间位置,在工作时驱动刀棍高速转动;马铃薯的中耕深度不少于0.15 m,为适应其耕作深度,本文设计采用的刀盘回转半径均为227 mm[11];为保证碎土刀所需的圆周速度,刀棍直径过小要有更高的转速,造成传动部件间的磨损量加大;刀棍直径过大,则机具整体过于沉重,综合机具整体尺寸设计刀辊直径为70 mm[12];为适应马铃薯中耕的垄距,刀棍的长度为445 mm;在耕作过程中,碎土刀片与土壤接触使其破碎,碎土刀对轴向周围土壤也有切削影响,考虑到工作时旋转部件的起伏,相邻2个碎土刀之间的作业区域有一定的重叠量,为防止碎土过程中壅土现象的产生,同一刀盘上相邻2个碎土刀的横向间距为12 mm[13]。

1. 刀棍 2. 左刀盘 3. 碎土刀 4. 内刀盘 5. 传动齿轮 6. 右刀盘

1. Blade shaft 2. Left-hand blade dish 3. Soil breaking blade 4. Blade dish inside 5Transmission gear 6 Right-hand blade dish

注:尺寸单位是mm。下同。

Note:The unit for dimensions is mm. The same below.

图3 旋转部件结构

Fig.3 Structure of rotating component

2.1.2 碎土刀

碎土刀作为中耕机的关键部件,其性能的好坏直接影响整机的工作效果。进行中耕作业时,碎土刀随着刀棍进行高度旋转,碎土刀片对垄底的土壤产生切削、剪切、破碎等作用。碎土刀的结构及关键参数直接影响着中耕作业时土壤的破碎程度。

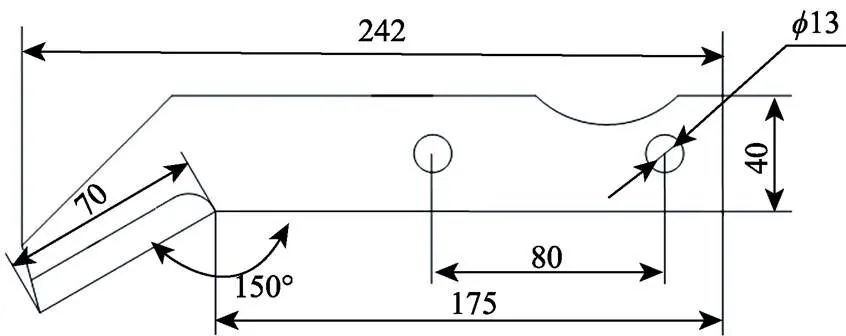

碎土刀结构如图4所示,碎土刀采用凿形直刀,与传统的弯刀和L型刀相比,其入土性能良好,所受切削应力较小,消耗功率较少[14]。根据马铃薯中耕种植农艺和农业机械设计要求,设计刃角为45°,刃厚为1.5 mm,刃口宽度为1.5 mm,采用双磨刃,制造方便,滑切性能好。碎土刀的刀柄上开有2个直径为13 mm距离为80 mm的安装孔,以便通过螺栓与刀盘进行固定。由于碎土刀在作业时高速旋转,土壤对刃口产生较大的切削阻力和反冲击力,易磨损,因此选用65Mn材料,并将刀刃进行淬火处理使其硬度达到HRC48~54,保证良好的耐磨性和抗折强度[15]。同时,马铃薯中耕作业中要求刀片具有较高的强度,以防止刀片在土壤的阻力作用下发生变形,刀片厚度过大,所受切削阻力增加;刀片厚度过小,整体强度不足,参考传统的旋耕刀片,其厚度通常为8~12mm,确定碎土刀刀片厚度为10 mm。碎土刀折弯角对碎土效果有较大影响,折弯角度过大则所受土壤阻力过大,碎土作用降低;若折弯角度过小,在保证耕深的前提下,会造成碎土刀刃口长度过长。参考传统的旋耕刀片,设计折弯角为150°,同时为了保证碎土效果,确定刃口长度为70 mm。

图4 碎土刀结构示意图

碎土刀是直接与土壤接触的关键部件,碎土刀在刀轴上的排列方式对旋耕机构的碎土效果和机具作业时的稳定性有重要影响,同时也关系到碎土刀作业时所受的作业扭矩[16]。

目前常用的排列方式主要有交错平衡排列、螺旋线排列和对称排列[17]等。由于交错平衡排列可平衡碎土刀工作时所受的土壤阻力,减小碎土刀所受附加载荷,使得机具具有良好的平衡性,所以采用交错平衡排列方式对碎土刀进行固定安装,在刀棍左右对称安装4组刀盘;每个刀盘上横向等距交错均匀排列有4个碎土刀,相邻碎土刀相位差为90°,刀辊转动时受力均匀,避免在转动过程中产生的附加载荷,并降低作业时机具产生的振动,平衡性好[18]。碎土刀安装排列方式如图5所示。

2.1.3 深松铲

如图6所示,双分土板式深松铲主要由深松铲柄、分土板、深松铲铲尖、沉头螺钉等组成。深松铲安装在箱体架的正前方,随着拖拉机进行深松作业,土块在深松铲前端的铲尖挤压切削作用下沿铲柄两端运动,并被抬高,土壤在自身的动能作用下沿着分土平板向后运动,有少量土壤颗粒在自身重力和摩擦力的作用下落入垄沟中,其余大量的大粒径的土壤会在碎土刀的作用下进一步被破碎。

注:顶端数字1—8代表碎土刀沿轴向排列位置;左侧角度值为碎土刀沿刀轴周向角度位置,(°)。

1. 深松铲铲尖 2. 分土平板 3. 深松铲柄 4. 沉头螺栓

犁铧耕作深度较深,但其碎土能力较差并且所受牵引阻力过大;驱动式旋转部件碎土性能较好,但耕作深度较浅[19]。根据农业机械设计要求以及文献[20]所述,通过在旋耕部件前配置深松铲可减少碎土部件阻力矩,降低碎土功耗。本文采取在旋转部件的箱体架前壁配置深松铲,使深松旋耕部件组成一个整体机构,且能够根据田间实际情况进行高度调节,既简化机具机构,又减少机具的工作阻力,提高作业效率。

深松铲柄采用矩形断面结构,上端为垂直结构,厚度为25 mm,为了适应不同的土壤情况,在其正前方开4个竖直等距排列的定位凹孔,调节范围为150~250 mm,通过特制螺母固定在箱体架上。结合机架整体尺寸和深松要求,设计深松铲高度为560 mm。

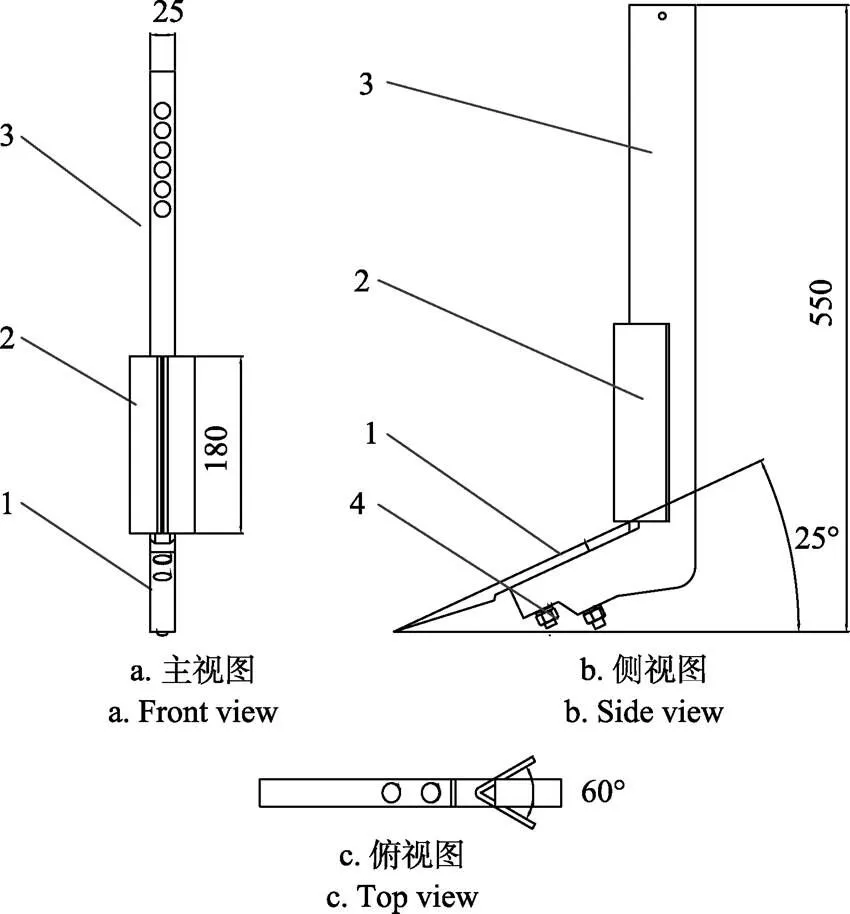

深松铲铲尖作为深松铲的重要组成部分,其结构和参数对土壤的深松扰动效果有重要影响[21]。深松铲铲尖按结构的不同可分为箭形铲、翼形铲和凿形铲[22],由于凿形铲在改善土壤持水性能深松等方面综合效果较好,所以本文选取凿形铲尖,采用沉头螺栓固定在铲柄的前部,便于更换。入土角为铲尖与水平面的夹角,其大小对深松铲所受的牵引阻力及深松效果有重要影响,过大会引起入土性能变差、增加阻力及功耗;过小会造成土壤扰动过小,深松效果不够理想。根据文献[23]并参考农业机械设计手册,在20°~60°范围内,根据实际经验选取入土角为25°。设计铲尖宽度为25 mm,以提高深松作业中的深松效果。深松铲铲尖采用铸钢材料,耐磨性较好[24]。设计其长度为180 mm,以便对土壤有良好的切削、破碎作用。

深松铲上的分土平板一方面能引导土流方向,以便进一步被碎土刀切削破碎,另一方面由于土壤运动时与分土板体产生摩擦力作用,对土壤起到一定的破碎作用。将分土平板分为左右2块焊接在深松铲柄垂直部分上,为了使分土平板更好的实现分土功能,分土平板应该对土壤有滑切作用,左右2块分土平板所成角度应小于(90°-),同时考虑土壤摩擦角在15°~38°之间,所以设计角度大小为60°[25]。由于深松铲深松深度在150~250 mm范围内,设计分土平板长度为180 mm,宽度为55 mm。分土平板的厚度过大增加工作时的阻力;厚度过小,整体装置强度不足,参考传统的翼形深松铲,并考虑深松铲整体尺寸,设计分土平板厚度为5 mm。

2.2 培土器

2.2.1 培土器整体结构及工作原理

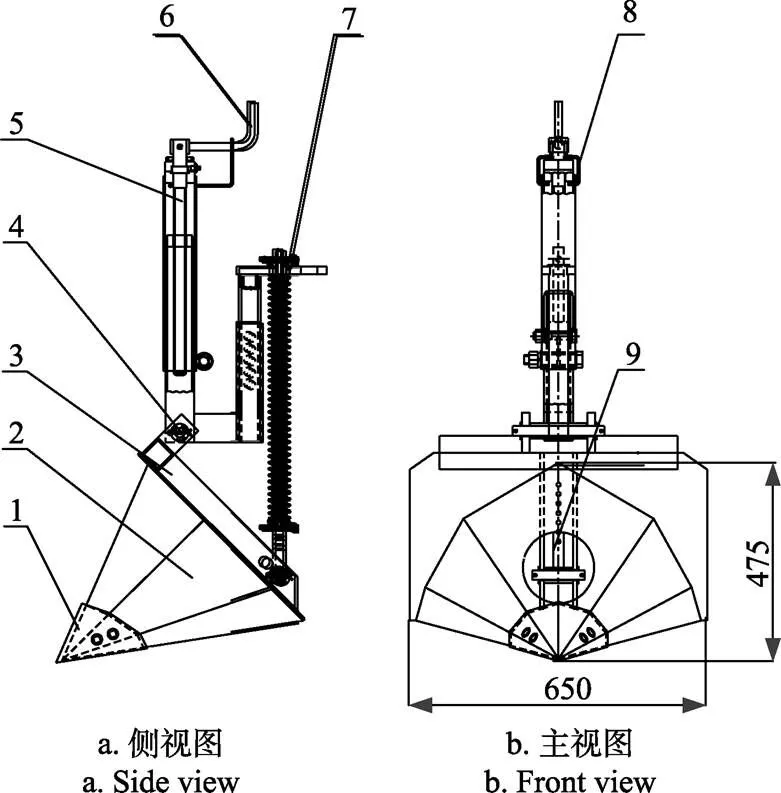

本文设计的培土器主要由铧尖、培土犁体、套管架、导杆、弹簧、锁定杆、手柄、丝杠等组成,其结构如图7所示。

1. 铧尖 2.培土犁体 3.销轴 4.套管架 5.丝杠 6.手柄 7.弹簧8.锁定杆 9. 导杆

套管架前梁通过丝杠套装在管支架内,可进行上下位置的调节,丝杠上部安装有手柄,用于调整丝杠在套管架中的位置;锁定杆从两侧扣在管支架侧壁孔内,用以固定手柄。

铧尖通过沉头螺钉安装在培土犁体前端尖部,便于更换,可以铲除杂草并对打碎后的土壤进行进一步的破碎,在机具前进时可以使沟底的土壤沿着培土犁体滑动,覆盖到垄台上;培土犁体上部通过销轴与套管架前梁下端铰接,下部与导杆下端铰接,导杆上安装有压缩弹簧,对培土犁体起到进一步挤压的作用,可以将培到垄上的碎土进行压实固定;管板架套装在套管架的后梁内,与导管架固定,可以提高培土器工作的稳定性。

工作时,可通过旋转手柄调节培土器的入土深度,调节范围为100~250 mm;调节管板架的安装位置,从而控制入土角度,调节范围为30°~60°,以此来适应不同土壤条件,达到改善培土起垄作业效果的目的。

2.2.2 培土器铧尖受力分析

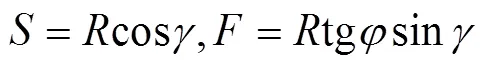

在中耕作业时,铧尖可进一步破碎土壤并能铲除杂草。为使铧尖能更高效的切开土壤切断杂草并减小工作阻力,所以应使铧尖土壤及杂草的接触形式为滑切[26]。如图8所示,产生滑切的条件为

≥(1)

由图8中的受力分析可知:

式中为土壤推力,N;为土粒与铧尖的摩擦力,N;为铧刃角(铧尖沿机器前进方向与水平面的夹角),(°);为土壤对铧尖的摩擦角,(°)。

联立式(1)和式(2)得:

大小一般为15°~38°,根据实际工作情况取=30°,所以铧刃角大小为60°。

注:为土壤推力,N;为土粒与铧尖的摩擦力,N;为铧刃角,(°);为土壤与铧尖的摩擦角,(°);为土壤推力沿铧尖方向的分力,N。

Note:is the thrust of soil, N;is friction between soil and share point, N;is angle of ploughshare edge, (°);is friction angle between soil and share point, (°);is the force in the direction of share point, N.

图8 铧尖受力图

Fig.8 Force analysis of share point

2.2.3 培土器工作面的参数确定

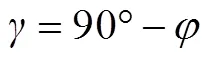

培土器工作面的参数,由培土时所形成的垄形断面尺寸确定,如图9所示。

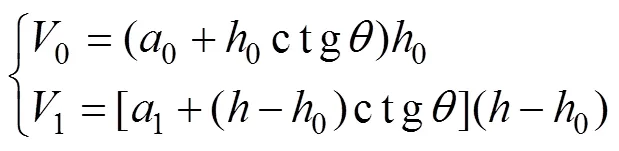

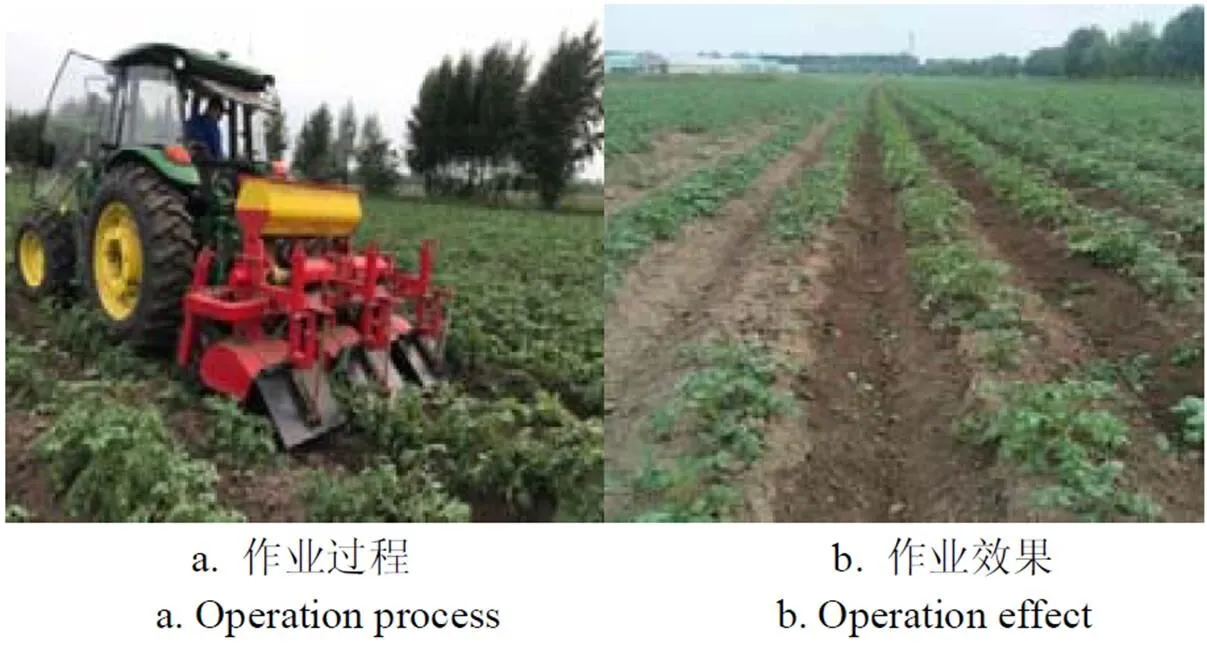

由图9中几何关系可知:

式中0为垄台断面初始体积,mm3;1为工作部件由培土器挖出的土壤体积,mm3。

注:为行距,mm;1为垄底宽,mm ;0为垄顶宽,mm;为垄高,mm;0为开沟深度,mm;为垄壁土壤自休止角,(°);为培土器的高度,mm。

Note:is the row spacing, mm;1is the wedth of the bottom of ridge, mm;0is the width of the top of ridge, mm;is the height of ridge, mm;0is the depth of ditch, mm;is the self-residence angle of ridge, (°);is the height of hiller, mm.

图9 培土器工作面示意图

Fig.9 Diagram of working side of hiller

中耕作业后的土壤容重发生变化,所以土壤经过疏松培土后体积变大,土壤容重发生变化,需增加膨松系数,对培土前后实土与松土的体积进行测量测得膨松系数为1.8[27]。培土作业前后土壤的质量相等,所以挖出的土壤质量等于土壤断面部分土壤的质量

式中1为耕前的土壤容重,g/cm3;2为耕后的土壤容重,g/cm3。

由图9中的几何关系可知:

联立式(4)~(6)得

(7)

马铃薯培土的农艺要求规定的主要参数有:行距为700~900 mm,垄底宽1为84~90 mm,垄顶宽0为310~400 mm,垄壁土壤自休止角为40°~50°。

根据马铃薯农艺要求和实地测量垄作情况确定行距为800 mm,垄底宽1为85 mm,垄顶宽0为350 mm,垄壁土壤自休止角为45°。

将以上参数代入式(7)可确定培土器的高度为475 mm。

3 田间试验

3.1 试验条件与设备

2018年6月3日在东北农业大学阿城试验示范基地,进行驱动式马铃薯中耕机田间中耕作业性能试验和对照试验。该试验地块为旱作区,土壤类型为东北黑黏土,选取长度为500 m、宽度为200 m的地块作为试验区,土壤含水率为10.3%、土壤坚实度为909 kPa,试验地块长有杂草,马铃薯幼苗高度为150~200 mm,密度为7株/m2。地块各处试验条件基本相同。试验设备主要包括TJSD-750型土壤坚实度测量仪(浙江托普云农科技股份有限公司,精度0.1 kPa)、TZS-2X-G土壤水分监测仪(浙江托普云农科技股份有限公司)、直尺、卷尺、电子秤、环刀、电热恒温干燥箱等,试验地块参数如表2所示。

表2 试验地块土壤参数

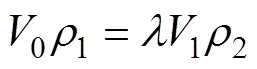

3.2 试验方法

驱动式马铃薯中耕机对指定地块进行作业,平均作业速度为6 km/h,试验现场如图10所示,配套动力为约翰迪尔1354拖拉机(99.2 kW),为了更好说明所设计的驱动式马铃薯中耕机作业性能,增加与传统机型的对照试验。对照机型为1ZL5型马铃薯中耕机,该中耕机主要工作部件为开沟铲和覆土铧。在同一地块依次进行驱动式马铃薯中耕机性能试验与对照组试验,试验后考察作业质量。本文参照国家标准JB/T7864-1999《旱田中耕追肥机试验方法》规定的试验方法与指标,选取碎土率、除草率、伤苗率、土壤蓬松度、油耗为试验指标。

图10 田间试验

3.2.1 碎土率测定

在每一个行程随机取一个测区,称量中耕后0.5 m´0.5 m面积、0.2 m耕层内直径小于25 mm的土块质量和土壤总质量,并以直径小于25 mm的土块质量占总质量的百分比表示碎土率,共测3个行程,取平均值。计算方法如式(8)所示。

式中为碎土率,%;W为测区内土壤总质量,g;W为测区内直径小于25 mm的土块质量,g。

3.2.2 除草率测定

在试验地随机选取3个测定区域(长1 m×宽1 m),测定中耕前后每个测定区域内杂草的株数。随机进行5次重复,取平均值,计算公式如下:

式中为除草率,%;Q为中耕前测定区域内杂草株数;H为中耕后测定区域内杂草株数。

3.2.3 伤苗率测定

在试验区内往返行程上各取2点,在机具作业幅宽内,长度为1 m的区域内测定在该面积内总株数。中耕作业后在测定区域内统计伤苗株数,随机进行5次重复,取平均值,计算方法如式(10)所示。

式中为伤苗率,%;z为测定区域内总苗数;M为测定区域内伤苗总株数。

3.2.4 土壤蓬松度

土壤蓬松度是衡量土壤疏松或蓬松程度的单位。

在机具往返行程上随机取2点,测定时在机具作业幅宽的宽度外插2根支架,加上标尺,用水平仪校正水平。测定中耕前后沟的底宽、上宽、边坡角、深度及培土高度等,绘出耕前、耕后及沟底断面曲线图,测定中耕前后地面与沟底的断面。随机进行3次重复,取平均值,土壤蓬松度按式(11)计算。

式中为土壤蓬松度,%;A为中耕后土垄断面面积,cm2;为中耕前土垄断面面积,cm2。

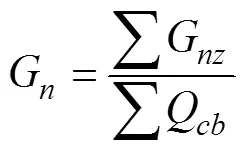

3.2.5 油耗

燃油消耗量按式(12)计算。

式中G为单位作业面积的燃油消耗量,kg/hm2;G为生产查定班次的燃油消耗量,kg;Q为生产查定班次的作业面积,hm2。

3.3 试验结果与分析

驱动式马铃薯中耕机性能试验结果如表3所示。试验结果表明:驱动式马铃薯中耕机作业后,碎土率为95.1% 、除草率为96.3%、伤苗率为1.2%、土壤蓬松度为49.3%、油耗为13.2 kg/hm2,满足马铃薯中耕作业要求,机具可一次性完成深松碎土、铲除杂草、培土起垄的复合性作业。

对照试验表明:在东北黏重土壤情况下驱动式中耕机的碎土率、除草率、伤苗率、土壤蓬松度等作业效果均优于对照组。传统锄铲式中耕机碎土率为91.8%、除草率为93.2%。相较于传统锄铲式中耕机,驱动式中耕机碎土率提高3.3个百分点、除草率提高3.1个百分点;由于安装在碎土刀组上方的护罩可以控制土流方向,避免掩埋幼苗,与传统锄铲式机型相比伤苗率降低1.6个百分点,培土器培土效果良好,较传统锄铲式机型提高了作业后地块土壤蓬松度;由于采用深松旋耕相结合的耕作方式,与传统锄铲式机型18.4kg/hm2的油耗相比,驱动式中耕机油耗下降28.3%。

表3 驱动式马铃薯中耕机性能试验结果

4 结 论

根据马铃薯中耕要求,研制了一种适合东北地区粘重板结土壤的驱动式马铃薯中耕机,能一次完成深松碎土、铲除杂草、侧深施肥、培土起垄的复合作业。

1)设计了驱动式马铃薯中耕机关键部件,确定了深松铲的结构参数和碎土刀的结构参数和运动参数,并将深松部件和旋转部件结合成一个整体,使结构更加紧凑、提高了作业效果。

2)设计了一种新型结构的马铃薯培土器,确定了培土器工作面参数,其入土深度和入土角度都可根据田间复杂的土壤情况灵活调节,适应性强、作业效果良好。

3)田间试验结果表明:驱动式马铃薯中耕机作业后,碎土率为95.1% 、除草率为96.3%、伤苗率为1.2%、土壤蓬松度为21.5%、油耗为13.2 kg/hm2,均满足相关标准性能评价指标,相较于传统锄铲式中耕机其碎土率提高3.3个百分点、除草率提高3.1个百分点、伤苗率降低1.6个百分点、土壤蓬松度提高2.7个百分点、油耗降低28.3%,满足马铃薯中耕农艺要求。

[1] 柳俊. 我国马铃薯产业技术研究现状及展望[J].中国农业科技导报,2011,13(5):13-18. Liu Jun. Research status and prospects of potato industry in China[J]. Journal of Agricultural Science and Technology, 2011, 13(5): 13-18. (in Chinese with English abstract)

[2] 吕金庆,田忠恩,杨颖,等. 马铃薯机械发展现状、存在问题及发展趋势[J].农机化研究,2015,37(12):258-263. Lü Jinqing, Tian Zhongen, Yang Ying, et al. The development situation existing problems and development trend of potato machinery[J]. Journal of Agricultural Mechanization Research, 2015, 37(12): 258-263. (in Chinese with English abstract)

[3] 车刚,张伟,梁远,等. 3ZFC-7型全方位复式中耕机的设计与试验[J].农业工程学报,2011,27(1):130-135. Che Gang, Zhang Wei, Liang Yuan, et al. Design and experiment of the 3ZFC-7 omni-bearing duplex type cultivator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 130-135. (in Chinese with English abstract)

[4] 田斌,韩少平,黄晓鹏,等. 2LZF-2型垄作马铃薯中耕施肥机的设计[J].机械应用与研究,2010,23(1):135-137. Tian Bin, Han Shaoping, Huang Xiaopeng, et al. Design of the 2LZF-2-type ridge culture potato cultivator-fertilize machine[J]. Mechanical Research & Application, 2010, 23(1): 135-137. (in Chinese with English abstract)

[5] 宋言明,王芬娥. 国内外马铃薯机械的发展概况[J].农机化研究,2008,30(9):224-227. Song Yanming, Wang Fen’e. The general development of potato machinery at home and abroad[J]. Journal of Agricultural Mechanization Research, 2008, 30(9): 224-227. (in Chinese with English abstract)

[6] 姚宝刚. 现代农业与农业机械化发展[J].农业机械学报,2006,37(1):74-82. Yao Baogang. Development of agricultural mechanization and modern agriculture[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(1): 74-82. (in Chinese with English abstract)

[7] 吕金庆,尚琴琴,杨颖,等. 1ZL5型马铃薯中耕机的设计与试验[J]. 农机化研究,2017,39(2):79-83. Lü Jinqing, Shang Qinqin, Yang Ying, et al. Design and experiment analysis of 1ZL5 type cultivator[J]. Journal of Agricultural Mechanization Research, 2017, 39(2):79-83. (in Chinese with English abstract)

[8] 李样,杨德秋,李建东,等. 1304型马铃薯中耕机的研制[J].农业机械,2011(4):65. Li Yang, Yang Deqiu, Li Jiandong, et al. Design of 1304 type potato cultivator[J]. Farm Machinery, 2011(4): 65. (in Chinese with English abstract)

[9] 赵旭志. 3Z-1.6型垄作马铃薯中耕机设计与试验[J].农业工程,2016,6(3):91-97.Zhao Xuzhi. Design and experiment of 3Z—1.6 type ridge potato cultivator[J]. Agricultural Engineering, 2016, 6(3): 91-97. (in Chinese with English abstract)

[10] 杨帅,闵凡祥,高云飞,等. 新世纪中国马铃薯产业发展现状及存在问题[J].中国马铃薯,2014,28(5):311-316. Yang Shuai, Min Fanxiang, Gao Yunfei, et al. Status quo and challenges of China potato industry of the 21st century[J]. Chinese Potato Journal, 2014, 28(5): 311-316. (in Chinese with English abstract)

[11] 吕金庆,王英博,兑瀚,等. 驱动式马铃薯中耕机关键部件设计与碎土效果试验[J].农业机械学报,2017,48(10):49-58. Lü Jinqing, Wang Yingbo, Dui Han, et al. Design of key components of driving-type potato cultivator and its soil-brokeneffect experiment[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(10):49-58. (in Chinese with English abstract)

[12] 中国农业机械化科学研究院. 农业机械设计手册第1版[M].北京:机械工业出版社,1988.

[13] 王英博. 驱动式马铃薯中耕机关键部件设计与碎土效果试验研究[D].哈尔滨:东北农业大学,2009. Wang Yingbo. Soil-Broken Research Experiment and Design of Key Components of Driving-Type Potato Cultivator[D]. Harbin: Northeast Agricultural University, 2009. (in Chinese with English abstract)

[14] 康建明,李树君,杨学军,等. 密植果园开沟施肥机开沟刀片设计与试验[J].农业机械学报,2017,48(2):68-74.Kang Jianming, Li Shujun,Yang Xuejun, et al. Design and experiment of ditching blade installed in close planting orchard ditching machinery planting orchard ditching machinery [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 68-74. (in Chinese with English abstract)

[15] 吴腾,胡良龙,王公仆,等. 步行式甘薯碎蔓还田机的设计与试验[J].农业工程学报,2017,33(16):8-17.Wu Teng,Hu Lianglong, Wang Gongpu, et al. Design and test of walking sweet potato () vines crushing and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 8-17. (in Chinese with English abstract)

[16] 李永磊,宋建农,康小军,等. 双辊秸秆还田旋耕机验[J].农业机械学报,2013,44(6):45-49. Li Yonglei, Song Jiannong, Kang Xiaojun, et al. Experiment on twin-roller cultivator for straw returning[J]. Transcations of the Chinese Society for Agricultural Machinery, 2013, 44(6): 45-49. (in Chinese with English abstract)

[17] 贾洪雷,姜鑫铭,郭明卓,等. V-L型秸秆粉碎还田刀片设计与试验[J].农业工程学报,2015,31(1):28-33. Jia Honglei, Jiang Xinming, Guo Mingzhuo, et al. Design and experiment of V-L shaped smashed straw blade[J]. Transactions of the Chinese Society of Agricultural Engineer ing (Transactions of the CSAE), 2015, 31(1): 28-33. (in Chinese with English abstract)

[18] 西涅阿科夫.土壤耕作机械的理论和计算[M].北京:中国农业机械出版社,1981.

[19] 李守仁,林金天.驱动型土壤耕作机械的理论与计算[M].北京:机械工业出版社,1997.

[20] 徐宗保. 振动式深松中耕作业机的设计与试验研究[D].哈尔滨:东北农业大学,2009. Xu Zongbao. Design and Experimental Study of The Machine of Vibrating Deeploose and Intertillage[D]. Harbin: Northeast Agricultural University, 2009. (in Chinese with English abstract)

[21] 周华,张居敏,祝英豪,等. 秸秆还田深松旋埋联合耕整机设计与试验[J].农业工程学报,2017,33(22):17-26. Zhou Hua, Zhang Jumin, Zhu Yinghao, et al. Design and experiment of combined tillage machine for subsoiling and rotary burying of straw incorporated into soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transact ions of the CSAE), 2017, 33(22): 17-26. (in Chinese with English abstract)

[22] 林静,马铁,李宝筏. 1JHL–2型秸秆深埋还田机设计[J].农业工程学报,2017,33(20):32-40. Lin Jing, Ma Tie, Li Baofa. Design and test of 1JHL – 2 type straw deep burying and returning machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transact ions of the CSAE), 2017, 33(20): 32-40. (in Chinese with English abstract)

[23] 刘俊安,王晓燕,李洪文,等. 基于土壤扰动与牵引阻力的深松铲结构参数优化[J].农业机械学报,2017,48(2):60-67.Liu Jun’an, Wang Xiaoyan, Li Hongwen, et al. Optimization of structural parameters of subsoiler based on soil disturbance and traction resistance [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 60-67. (in Chinese with English abstract)

[24] Matin M A, Fielke J M, Desbiolles J M A. Torque and energy characteristics for strip tillage cultivation when cutti ng furrows using three designs of rotary blade[J]. Biosystems Engineering, 2015, 129(1): 329-340

[25] 吕金庆,衣淑娟,陶桂香,等. 马铃薯播种机分体式滑刀开沟器参数优化与试验[J]. 农业工程学报,2018,34(4):44-54.Lü Jinqing, Yi Shujuan, Tao Guixiang, et al. Parameter optimization and experiment of splitter sliding-knife opener for potato planter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 44-54. (in Chinese with English abstract)

[26] 张绢,王芬娥,李小强,等. 基于UG 的犁壁式马铃薯培土器设计及试验分析[J].西北农林科技大学学报:自然科学版,2012,40(6):230-234. Zhang Juan, Wang Fen’e, Li Xiaoqiang, e al. Design and test analysis of potato hiller’s covering body based on unigraphics software[J]. Journal of Northwest A&F University (Natural Science Edition), 2012, 40(6): 230-234. (in Chinese with English abstract)

[27] 张秀丽,仝振伟,李连豪,等. 复合切削式烟草中耕培土机设计与试验[J].农业机械学报,2018,49(9):73-81.Zhang Xiuli, Tong Zhenwei, Li Lianhao, et al. Design and experiment of tobacco hilling machine for compound cutting [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(9): 73-81. (in Chinese with English abstract)

Design and experiment of driving-type crushing-weeding multi-functional potato cultivator

Lü Jinqing1, Liu Zhifeng1, Wang Pengrong1, Li Zihui1, Li Jicheng1, Liu Zhongyuan1, Yang Deqiu2

(1.150030,;2.100083,)

Potato is one of the fourth staple food crops in China. Medium tillage operations such as loosening soil, crushing soil, soil cultivation and weeding during the early seedling and middle growth stages of potatoes have a great influence on potato yield. The main functions of mid-tillage include loosening soil, enhancing soil permeability, preserving soil moisture and drought resistance, improving soil physical properties, improving soil fertility and eliminating weeds, and mid-tillage can resist lodging and increase crop yield. Potato mid-tillage production has a large amount of work and its operation process is limited by growing crops. Therefore, it is of great significance to develop a potato mid-tillage machine with high working efficiency and good operation effect. Aiming at the problems of low soil breaking rate, weeding rate and poor soil cultivation effect of traditional hoe-shovel type cultivator under the condition of soil cohesion and compaction, a driving potato cultivator which integrates the functions of deep loosening and crushing soil, weed eradication, side deep fertilization, soil cultivation and ridging is designed in this paper, the key parts of the machine and the structure of the deep loosening shovel, soil crusher and soil cultivator are designed and analysed. On the basis of design and analysis, field experiments are carried out. The machine is mainly composed of deep loose soil device, soil conservation device, fertilization device and transmission system. Eight blade dishes are installed symmetrically on the left and right sides of the blade shaft. Each blade dish is fixed with two soil breaking blades. The length of the soil breaking blade is 242 mm, the width of the soil breaking blade is 40 mm and the thickness of the soil breaking blade is 10 mm. In order to adapt to different kind of soil conditions, the adjustment range of the subsolier is 150-250 mm, the height of the subsolier is 560 mm. The test results show that the soil breaking rate of driving-type cultivator is 95.1%, weeding rate is 96.3% and the injury rate is 1.2%, the soil bulkiness is 21.5%, and the fuel consumption is 13.2 kg/hm2, which met the relevant performance evaluation indicators. Compared with the traditional hoe-shovel type cultivator, the soil breakingrate of, weeding rate and soil bulkiness of the driving-type cultivator increase by 3.3, 3.1 and 2.7 percentage points, injury rate and fuel consumption decrease by 1.6 percentage points and 28.3%. The operation effect of the driving-type cultivator has been improved significantly, exceeding the national standards and meeting the requirements of potato cultivation and agronomy. This research results can provide a reference for the development of potato cultivators.

agricultural machinery; design; experiments; potato; cultivator; driving-type

10.11975/j.issn.1002-6819.2019.10.001

S233.2

A

1002-6819(2019)-10-0001-08

2018-12-06

2019-02-17

国家重点研发计划项目(2016YFD0701600、2017YFD0700705);现代农业产业技术体系建设专项资金项目(CARS-09-P23);北方马铃薯全程机械化科研基地项目(2017-A2231-230112-G1302-008)

吕金庆,研究员,国家马铃薯产业技术体系岗位科学家,主要从事马铃薯新型技术及装备方面研究。Email:ljq8888866666@163.com

吕金庆,刘志峰,王鹏榕,李紫辉,李季成,刘中原,杨德秋.驱动式碎土除草多功能马铃薯中耕机设计与试验[J]. 农业工程学报,2019,35(10):1-8. doi:10.11975/j.issn.1002-6819.2019.10.001 http://www.tcsae.org

Lü Jinqing, Liu Zhifeng, Wang Pengrong, Li Zihui, Li Jicheng, Liu Zhongyuan, Yang Deqiu.Design and experiment of driving-type crushing-weeding multi-functional potato cultivator [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(10): 1-8. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.10.001 http://www.tcsae.org