柴油机气缸盖铸造缺陷改进方案

2019-07-23朱艳华

朱艳华

(广东荻赛尔机械铸造股份有限公司,广东 梅州 514600)

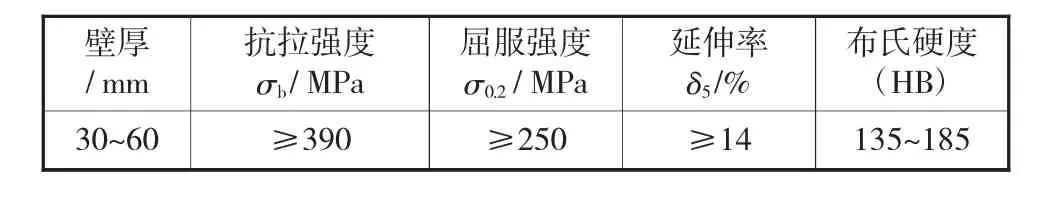

气缸盖是柴油机的关键部件之一,其中CS21型气缸盖对比其他型号气缸盖结构形状复杂,铸件壁厚要薄,铸造难度大。材质为QT400-15,机械性能验收应符合表1.要求铸件水腔经受1 MPa压力,历时20 min的水压试验,无渗漏、冒汗现象。

表1 气缸盖材料的机械性能

该型号气缸盖经常出现以下缺陷:a)由于内腔通道弯曲复杂,浇注过程中气体不易顺畅排除,容易出现喷水导致气孔;b)壁厚相差大,厚大部位容易出现疏松,影响气缸盖的气密性,如图1,解剖发现高压油管孔近喷油器孔处常发现疏松缺陷。在装机试验中,也常有发现润滑油泄露,耗费人力物力,并影响装机交货。

1 缺陷分析

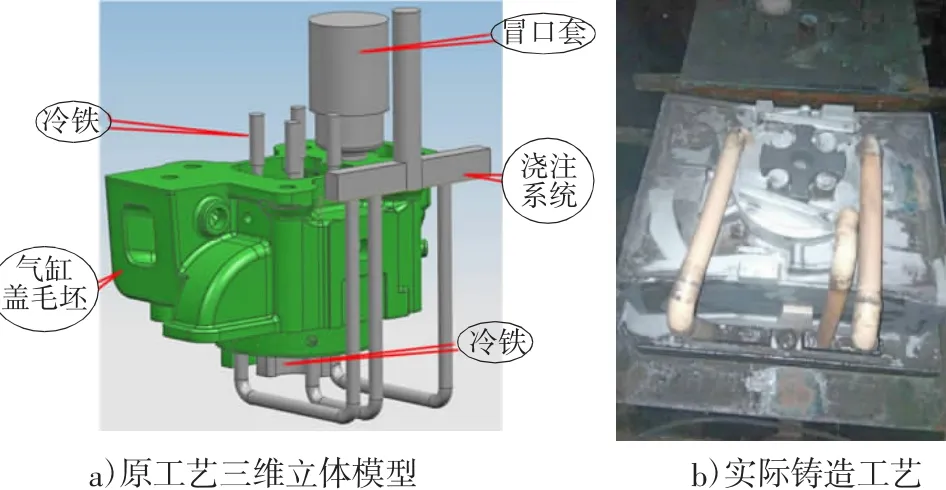

ProCAST软件已广泛运用于铸造工艺的模拟分析中,为工艺设计提供有效的参考,避免反复试制造成的损失和时间的浪费。柴油机CS21气缸盖原工艺浇注系统为底注式,1直、1横、3内,如图2,冒口为顶冒口,采用FOSECO保温冒口,4个气阀孔处为内冷铁,底平面一块随型冷铁。

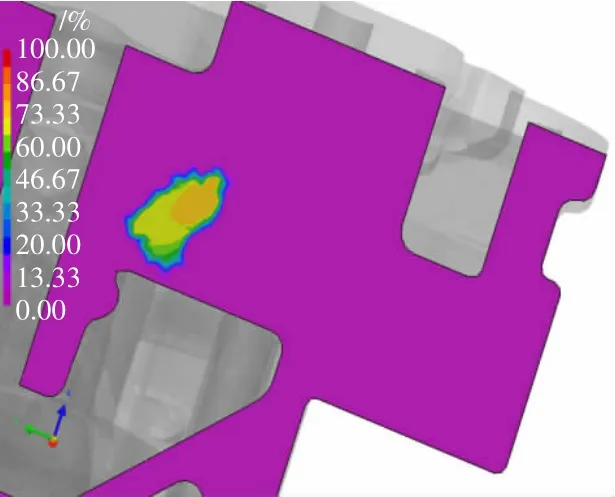

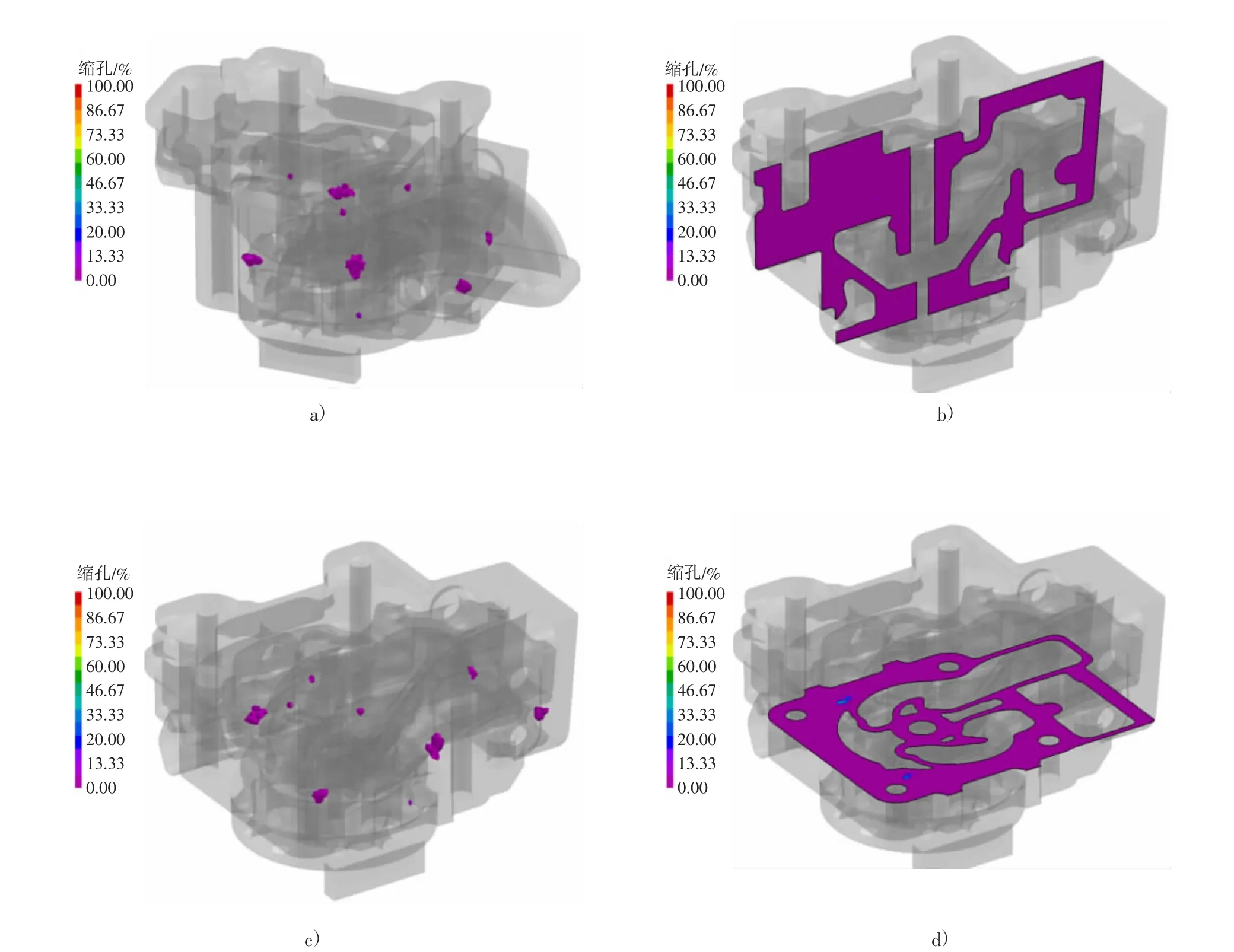

运用PROCAST软件铸造工艺仿真模拟技术,对原工艺浇注系统进行模拟,凝固结果、缺陷预测情况如图3,从图3a)和图3c)可以看出,由于铸件壁薄,结构热节比较多,主要分布在高压油管孔和喷油孔,螺栓孔等处,这些热节较分散,单一靠冒口补缩无法解决。

对比实际解剖情况,高压油管孔处的缺陷和模拟结果基本相符,图1为实际解剖缺陷位置,图4为模拟缺陷位置。

2 改进方案

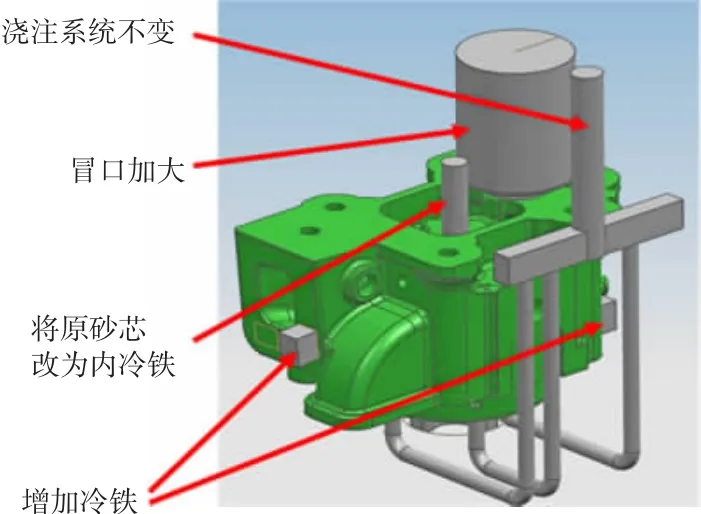

从模拟结果分析看,原工艺的浇注系统设计较合理,充型过程的液面平稳、无涡流、型内流速低,充型后温度场正常,所以不对浇注系统做修改,改进从以下几个方面入手:

1)因冒口下方的高压油管孔存在严重缩孔缺陷,说明冒口补缩能力不足,将冒口改大,由原φ120×240改为φ180×240,冒口颈由φ60改为φ100.

图1 高压油管孔近喷油器孔处发现疏松缺陷

图2 原工艺浇注系统建模图和实物浇注系统照片

图4 模拟缺陷位置

图5 工艺改进方案建模示意图

图6 工艺改进后凝固情况模拟

2)原气阀孔处4件内冷铁直径较小,激冷作用不强,而且配箱操作相对复杂,在改进工艺中取消,将原喷油器孔砂芯改为内冷铁,增加激冷效果,为保证上水腔砂芯出气通畅,将内冷铁钻孔排气。

3)在回油孔、排气道螺栓孔处增加冷铁,降低该处出现缺陷的风险。

工艺改进后方案如图5所示。将工艺改进后再次进行凝固情况模拟,浇注模拟结果如图6,由图6a)和图6c)可以看到,热节位置改变且面积减小,通过工艺改进,补缩能力加强,铁水充型凝固后,关键区域未见缩孔疏松缺陷,见图6b)和图6d).

工艺改进后实物解剖结果和模拟情况一致,未见缩孔疏松缺陷,如图7所示。

经过一个批次20件的生产,机加工过程未发现缺陷,经过水压试验,未发现渗漏情况。投入批量生产后,铸件合格率达98%以上。

图7 工艺改进后解剖情况

3 结束语

1)柴油机气缸盖结构形状复杂,壁厚不均匀,铁水充型过程中的平缓,排气畅顺和充分补缩是避免内部缺陷的关键;

2)运用铸造工艺模拟软件,将缺陷隐患降到最低,降低试制成本。