船用大缸径柴油机气缸盖的冷却优化设计

2022-12-26任雪美黄皓黄念劬

任雪美,黄皓,黄念劬

(中船动力研究院有限公司,上海 201206)

0 前言

船用柴油机气缸盖的冷却性能对气缸盖的使用寿命至关重要。在柴油机的工作过程中,气缸盖承受因高温燃气产生的很高的交变负荷,其火焰面位置的热疲劳失效问题尤其突出[1-4]。因此,在设计气缸盖时,需要在火焰面上方布置冷却水孔对火焰面进行冷却,尽可能地降低火焰面温度,否则较高的温度会引起热应力,超出材料许用极限的温度甚至会使得材料的力学性能急剧下降,影响缸内的燃烧过程和燃气的排放特性[5-10]。

当高压空气通过启动阀的高压空气通道进入燃烧室时,启动阀与高温、高压的燃气直接接触,贯穿气缸盖的承压面。为了保证气缸盖温度的均匀分布并维持在材料许用范围内,气缸盖火焰面上方均匀布置的冷却水孔需要横穿过启动阀安装孔。因此,在拆卸启动阀或者启动阀损坏时可能导致冷却水的泄漏。以某船用四行程大缸径中速柴油机为例,开展气缸盖冷却的优化研究,通过有限元方法对不同的冷却方案进行对比分析,以获得合适的冷却方法。

1 存在的问题

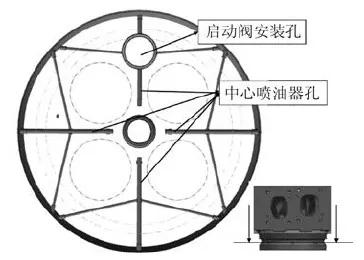

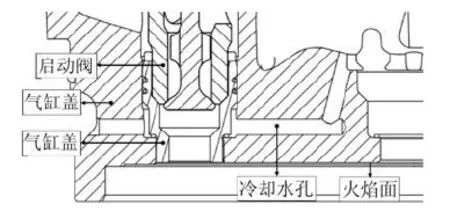

为了冷却气缸盖火焰面,并得到相对均匀的温度分布,气缸盖火焰面上方四周布置了冷却水孔,分别对气缸盖鼻梁区、气缸盖阀座进行冷却,如图1所示。

图1 气缸盖冷却水孔

冷却水穿过了启动阀安装孔,在启动阀正常工作的前提下,启动阀与气缸盖的锥面密封可以有效地保证冷却水不会泄漏到燃烧室。当启动阀出现损坏进而破坏了密封面,冷却水可能通过图2所示的锥面流到燃烧室;同时,在拆卸启动阀时,需要先排干净气缸盖中的冷却水,否则也会出现冷却水泄漏的情况。

图2 冷却水示意图

2 气缸盖仿真模型

通过有限元方法分析不同的冷却方案对气缸盖温度的影响。建立气缸盖组件的有限元模型,包括气缸盖、气缸套、启动阀组件、阀杆和阀座等,如图3所示。针对气缸盖和启动阀的冷却设计进行优化,在不同的冷却方案设计完成后,需要将气缸盖冷却水孔和启动阀的局部有限元模型同步更新。需要注意的是,气缸盖模型在进行网格划分时,应保证接触位置的网格节点一一对应,以便得到更加精确的求解结果。

图3 气缸盖组件的有限元模型

3 冷却方案

3.1 方案1

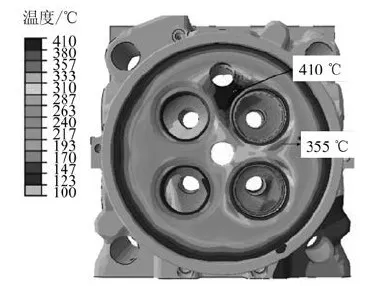

方案1在原设计的基础上,取消启动阀周围的冷却水孔,同时取消启动阀上用来密封冷却水的2处密封圈,取消接触面。另外,将启动阀与气缸盖之间锥面密封更改为平面密封,以降低加工难度。其余设计保持不变,如图4所示。

图4 气缸盖及启动阀的冷却方案1

通过仿真计算得到的气缸盖火焰面温度如图5所示。由图5可以看出:处于高温燃气流出位置的2排气道之间的鼻梁区最高温度为355 ℃;而启动阀附近的鼻梁区最高温度达到了410 ℃,明显高于其余3处鼻梁区,接近材料温度的许用极限(420 ℃)。此外,启动阀孔附近位置的温度梯度过高,与其余位置的温度梯度差异太大,火焰面的温度分布不合理,气缸盖的可靠性大大降低。

图5 方案1的气缸盖火焰面温度

由以上分析可知,冷却水孔直接冷却火焰面,对气缸盖火焰面上方的承压面温度有着显著的影响。该方案虽然从结构上直接解决了冷却水泄漏的风险,但是会使得气缸盖的整体性能下降。

3.2 方案2

由于直接取消冷却水孔,取消启动阀冷却的方法使得气缸盖局部温度过高,因此方案2考虑扩大火焰面上方的冷却水腔来加强冷却效果。

在方案1的基础上,向着火焰面方向扩大气缸盖水腔。由于可以扩充的水腔与喷油器孔相邻,并且位于进、排气阀座之间,因此在设计时,需要考虑水腔周围的壁厚,保证扩充水腔方案的设计能够满足气缸盖的最小壁厚(15 mm)要求,否则会严重影响气缸盖的性能。

最终得到的设计方案如图6所示,模型面剖面如图7所示。

图6 气缸盖及启动阀的冷却方案2

图7 方案2的模型剖面

计算得到的气缸盖火焰面温度如图8所示。扩充水腔后气缸盖最高温度下降了10 K左右,最高温度的位置未发生变化,火焰面温度分布不均匀的问题依然存在。与原方案相比,方案2为了保证气缸盖的壁厚,扩大后的冷却水腔与火焰面之间的距离最小达到45 mm,依然大于原方案中冷却水孔到火焰面的距离;同时,冷却水在气缸盖水腔扩充区域的流动性比在冷却水孔的流动性差。

图8 方案2的气缸盖火焰面温度

由于冷却水孔到火焰面的距离和冷却水的流动性都会影响冷却效果,所以扩大冷却水腔的方法能够帮助降低气缸盖火焰面温度,但并没有明显的效果,不能很好地解决气缸盖温度分布不均匀的问题。

3.3 方案3

由以上分析可知,扩大冷却水腔并不能有效地降低气缸盖温度,反而会使得气缸盖承压面的力学性能下降;同时,为了保证气缸盖的可靠性,启动阀周围的冷却水孔无法取消。

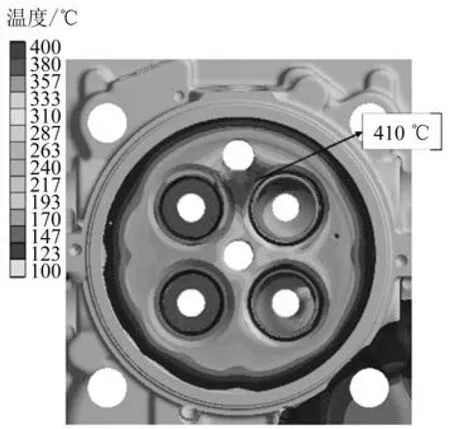

最终考虑在启动阀外围增加衬套,为保证气缸盖的壁厚,需要扩大启动阀安装孔。优化后的气缸盖和启动阀组件如图9所示,冷却水孔保持不变,启动阀衬套通过螺纹安装在气缸盖,衬套上方采用密封圈密封,衬套底部采用螺纹密封,同时向上抬升启动阀以保证衬套螺纹区域的壁厚,确保衬套的可靠性。计算得到的气缸盖火焰面温度如图10所示。

图9 气缸盖及启动阀的冷却方案3

图10 气缸盖温度分布对比

由图10可以看出:相比于原方案,方案3的气缸盖火焰面最高温度为353 ℃,整体温度分布比较均匀,并且与原方案的温度结果基本一致。因此,增加衬套并扩大启动阀安装孔的方案基本具有可行性。

4 对比分析

4.1 温度对比

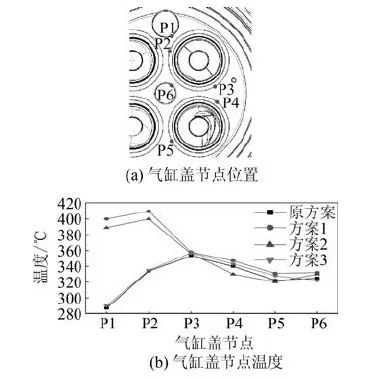

为详细分析气缸盖的温度分布,抽取以上3种方案的温度节点进行对比分析,结果如图11所示。由图11可以看出:取消气缸盖火焰面上方的冷却水孔之后,方案1和方案2的P1、P2位置温度急剧上升,而保持冷却水孔不变时,气缸盖火焰面的温度处在稳定状态;同时,修改启动阀孔周围的结构对气缸盖其他位置的温度影响不大。

图11 不同方案的温度对比曲线

4.2 应力对比

为进一步验证方案3的可靠性,将设计优化前后气缸盖的主应力进行对比分析,结果如图12所示。由图12可以看出:燃气工况下,优化前后的主应力分布情况基本一致,应力集中的位置主要出现在喷油器孔和启动阀孔的底部。改进后,启动阀孔附近的应力状态有明显改善。

图12 气缸盖应力分布对比

5 结语

气缸盖火焰面上方的冷却水孔布置是影响气缸盖整体温度的关键因素,布置均匀的冷却水孔能使气缸盖温度分布均匀。

冷却水腔的结构也影响着气缸盖温度,然而小范围的结构改动对气缸盖温度分布的影响较小。

以某船用四行程大缸径中速柴油机为研究对象,在保持冷却水孔布置的基础上增加启动阀衬套,并且小范围的缩小水腔结构,可以解决启动阀损坏或者拆卸时可能出现的冷却水泄漏问题,同时又保证了柴油机气缸盖的可靠性。该方案可为船用大缸径柴油机气缸盖冷却及启动阀改进等设计提供一定参考。