基于Pro/E及RP技术的水泵叶轮成形技术研究

2019-07-23付海成马国彬于延龙王士杰王子一谭建波

付海成 ,马国彬 ,于延龙 ,王士杰 ,王子一 ,谭建波

(1.河北科技大学材料科学与工程学院 河北石家庄 050018;2.石家庄工业泵厂有限公司,河北石家庄 050100)

水泵是一种常见的水力机械,在农林排水灌溉、工业工程、能源工程等领域中有广泛应用。叶轮是水泵的核心过流元件,设计的好坏对水泵的效率和机组稳定性起决定性作用。现已证明,复杂扭曲的叶轮叶片在提高泵效方面具有普通圆柱叶片无法比拟的优势,但对叶轮的造型及生产工艺提出了巨大的挑战,因此,准确绘型是保证叶片形状正确的必要前提。传统的造型方法需要反复的验证和修改,整个过程费时、费力。并且二维木模图无法进行水力学流场模拟分析和有限元分析,也不利于数控加工,所以无论做数值模拟,还是数控加工,都需要精确构建叶轮的三维实体。Pro/E具有强大的曲面造型能力,拥有丰富的曲面分析及修改工具,并且生成的模型文件与模拟软件和数控加工软件无缝对接,是基于参数化、特征化新一代的实体造型系统。

在水泵市场需求高质量及多样化的背景下,核心部件需要不断的升级改造以提高企业竞争力。研发过程中需要有差别以及小批量生产,样件必须进行不断的检测、优化及设计。传统熔模铸造工艺需要通过模具制造熔模,生产周期长、生产工艺复杂且成本高,难以实现复杂精密铸件的快速制造,所以急需开发一种新工艺以适应快速多变的市场需求。选择性激光烧结技术是快速成型技术的一种,以数字模型文件为基础,利用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造实体。本文基于Pro/E对叶轮三维模型精确绘制,结合激光烧结技术和熔模铸造工艺制造水泵叶轮,可缩短产品试制周期。

1 叶轮结构分析及造型步骤

叶轮是由前、后盖板及叶片组成的。盖板属于回转体,可以通过Pro/E中的旋转命令得到,造型简单[1-3]。叶片则是叶轮的重要组成部分,主要分圆柱形和扭曲形两种。圆柱形叶片设计及制造相对简单而且应用广泛,但较相同参数的扭曲叶片水力效率低且抗空化能力较差。随着造型软件及铸造工艺的发展,扭曲叶片应用越来越广泛,但是其在空间中表现为复杂的扭曲形状,一直是叶轮三维造型及制造的难点

扭曲叶片的造型,通常是通过叶片型值点的拟合来完成的。利用已有叶片木模图和轴面截线图得到一系列离散的型值点,同一轴面截线的型值点有规则拟合连接成光滑曲线,然后把从进水口到出水口的曲线有序混合成曲面,依次做出工作面和背面,曲面缝合、实体化及阵列得到所需叶片,做出前、后盖板后,生成实体叶轮[4]。

2 利用Pro/E软件对空间扭曲叶片进行三维造型

2.1 叶片工作面和背面的创建

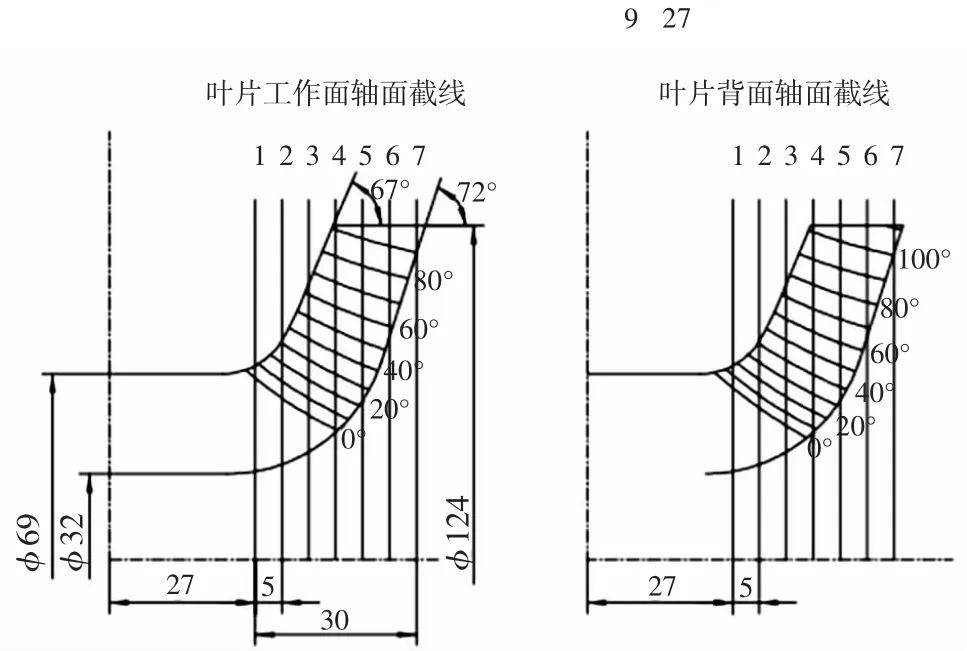

图1 轴面截线图

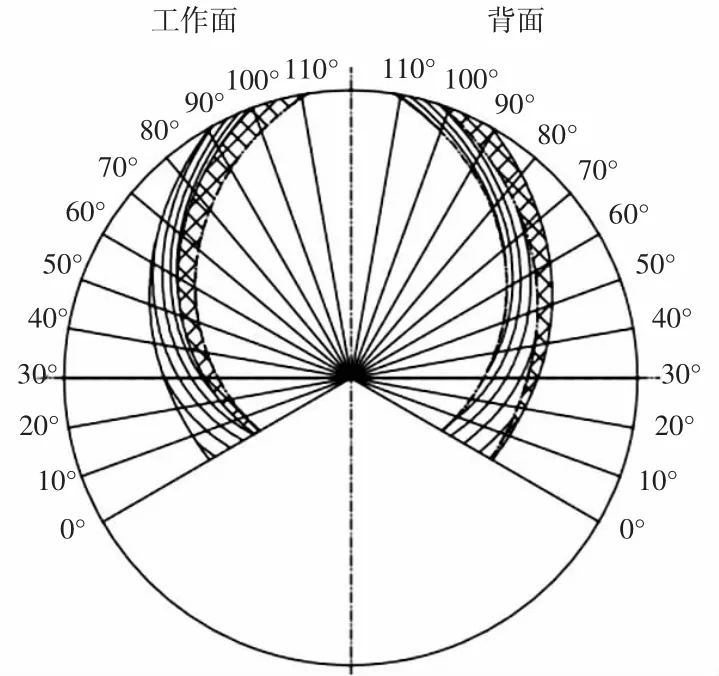

图2 叶片木模图

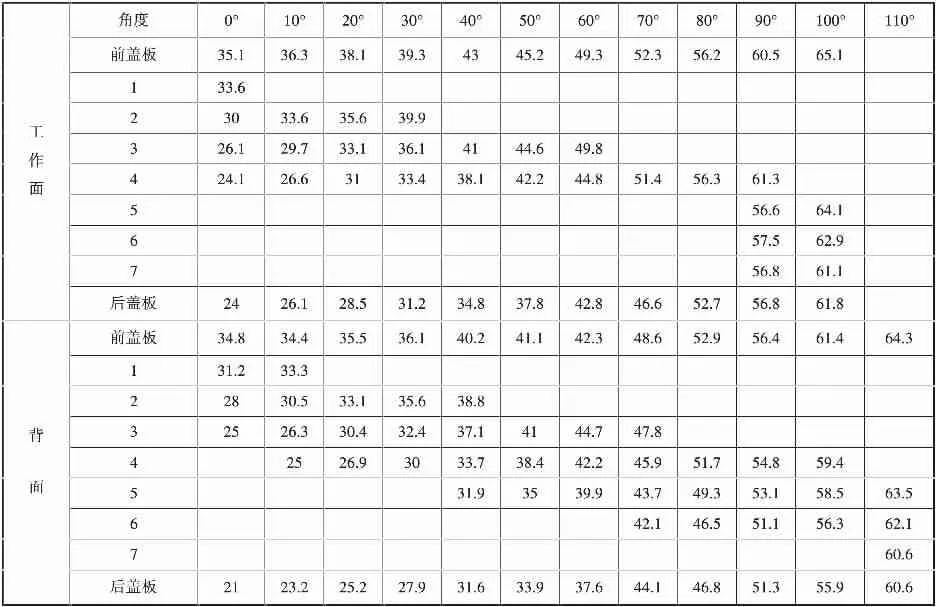

表1 木模截线径向坐标

Pro/E5.0平台绘制叶片三维立体图思想主旨为:点→线→面→分析→实体化→完成[5]。从传统的叶片轴面截线图(图1)和木模图(图2)上可以得到点数据。图1能得到前后盖板外部投影尺寸和各等高线在空间的高度值z,图2根据包角的大小和叶片扭曲程度,将叶片从进水处至出水处沿径向分成12份(间隔角100),每条角度线与叶片前后盖板和等高线的交点到叶轮中心的距离即为极坐标的极轴半径。表1为分析得到的叶片各曲线平面极坐标的角度θ和极轴半径r值,通过z、r和θ确定了叶片空间数据点的位置。依据水力学理论和液体在叶轮中流动的规律,采用纵向数据点横向混合的方法作出叶片曲面。

启动Pro/E5.0,创建新的零件模块,选择公制单位(mm).由于叶片上的每一个点绕径向轴旋转投影到同一个轴面上就得到了叶片的轴面投影图,分别用垂直于轴的截面和等角度截面去裁剪叶片也就得到了叶片轴面截线图,因此运用其偏移坐标系功能中的圆柱坐标系绘制复杂的空间扭曲叶片较为简单。

1)叶片三维坐标点的输入

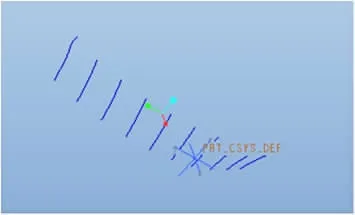

根据以上所得数据结合表1,将工作面上各等高线的数据点按照“等角度值”输入,结果如图3所示。

2)连接成曲线并混合成曲面

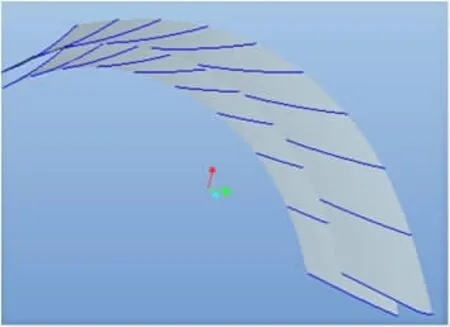

用插入基准曲线命令,将基准点纵向有序的连接,构成如图4所示叶片工作面曲线。使用“边界混合工具命令”,按造从入流到出流方向依次选取上述空间曲线,得到叶片工作面,用同样方法完成背面造型,完成后的工作面和背面如图5所示。

3)曲面的分析及修正

图3 叶片工作面基准点输入结果

图4 叶片工作面曲线

图5 叶片前后曲面

图6 实体化后的叶片

木模图是通过保角变换法得来的,其数据点具有近似性,致使以这些数据点为基础做出的叶片曲面往往精度不高,存在一定的误差,所以要进行光顺分析检查及修正。首先在感官上感觉曲面是否光滑顺畅,如果存在凹凸不平处,要从根源处木模图上检查数据点的准确性,适当的增删部分数据来保证曲面在感官上光滑。Pro/E中对曲面光顺的检查,可以运用其中的分析功能,进行曲面曲率分析和着色曲率分析。曲率分析时可以明显地观察到曲面各点处曲率半径变化的程度,相邻曲面部位曲率值变化越小,则曲面越光顺。着色曲率分析则是通过观察曲面上色彩的变化,色彩跳跃大,说明曲面不平整。曲面修正可以利用Pro/E中插入—造型—使用直接操作编辑曲面的形状的功能,拖动相应的位置点,以修改曲面的光滑程度和微小形状。对于微小的修正可以通过分析相应的不平整部位,确定该区域相应的数据点,微量不断的调整数据点,最终得到相对平顺的叶片曲面。

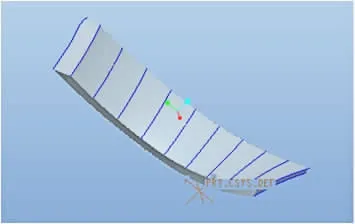

2.2 叶片曲面缝合及实体化

工作面和背面完成后,用Pro/E中的边界混合命令把剩余的四个面补全,缝合成一个整体。然后把相邻曲面两两组合,实体化生成所需叶片,如图6所示。

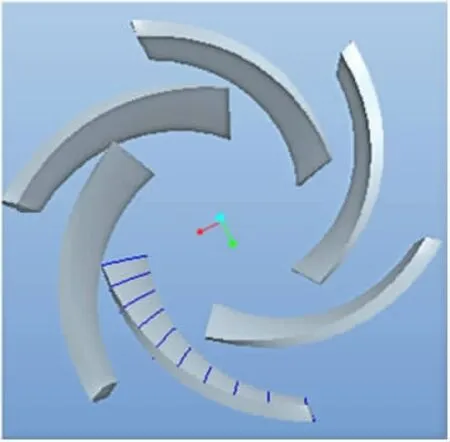

2.3 阵列叶片并加上端盖

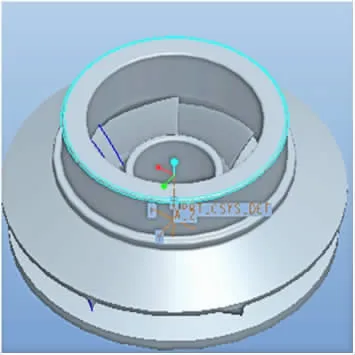

得到单个实体叶片后,对入流处倒圆角以减少流体阻力,然后将单个实体叶片阵列,得到一个具有6个叶片的叶片群,如图7所示。实体叶片完成后,分别绘制前后盖板的二维草绘图,旋转得到前后盖板,最终生成完整的叶轮三维模型,如图8所示。

3 基于SLS工艺生成叶轮蜡模

3.1 SLS工艺原理

图7 扭曲叶片

图8 实体叶轮

选择性激光烧结技术采用离散—堆积成型的原理,即复杂的三维制件通过切片的方式转化为简单二维层片的叠加,以离散的方式得到堆积层面的轮廓、限制及高度,以堆积的方式成型。基本的工艺流程为:首先在计算机造型软件中建立零件的CAD三维模型,转换成STL文件格式,利用分层软件得到零件各层的轮廓信息,在工作台上均匀平铺一层固体粉末,计算机控制激光源选择性烧结固体粉末以形成零件的一个层面。完成一个层面后,工作台下降一个层厚,铺粉系统铺设一层新粉,激光束扫描烧结新旧层烧结熔融且固化成型,全部烧结完成后,去除未被烧结的多余粉末,得到所需的原型件或零件。本文利用HLP-500激光粉末烧结快速成型机制作叶轮熔模模型,显著特点是能够在短时间内制造出加工难度大、小批量的零件。

3.2 SLS成型材料的选择

选择性激光烧结工艺可烧结的材料广泛,从金属、陶瓷到高分子材料,几乎可以利用所有可制成粉末的材料进行原型制作。采用SLS工艺和熔模铸造结合的工艺生产复杂水泵叶轮,所以选择的成型材料必须同时满足选择性激光烧结工艺和后续精密铸造工艺的要求,不仅要易于烧结、原型精度高且具有一定的强度,而且要在后续的熔模铸造工艺中容易除去。在此前提下可选择的成型材料主要有:蜡粉、聚苯乙烯PS、工程塑料ABS、聚碳酸酯PC及尼龙PA。蜡粉成型精度差且成型件强度低,难以制造复杂的精密零件。PS吸湿率小、收缩率小、价格低且成型温度范围宽,虽然初始成型件表面质量较差且强度不高,但可通过浸蜡处理解决。ABS与聚苯乙烯成型性能相近,但烧结温度稍高,成本相对要高些。用聚碳酸酯PC生成的成型件具有表面质量好、强度高且脱模容易的优点,但PC与PS相比价格较高。尼龙材料PA由选择性激光烧结工艺主要直接烧制成功能零件,而直接烧结熔模模型的工艺研究还较少。综合各种材料的优缺点,本实验选择聚苯乙烯PS粉作为叶轮模型的成型材料。

3.3 蜡模的制作

利用选择性激光成型机烧结专用PS粉末,生成叶轮的成型件。由于激光烧结速度很快,PS粉末熔融后来不及充分相互扩散和融合,因此原型件的组织较疏松,密度一般只能达到实体密度的60%~70%,另外粉层堆积使表面质量也不高,需要浸蜡处理工艺来提高成型件的强度和表面光洁度。另外成型件经过浸蜡处理后,可以有效修补烧结时缺损的部分及容易焊接蜡质浇冒口系统。如图10和图11为浸蜡处理前后的零件,可以看出浸蜡处理后表面质量得到明显提高。

图9 浸蜡前PS叶轮成型件

图10 浸蜡后的叶轮蜡模

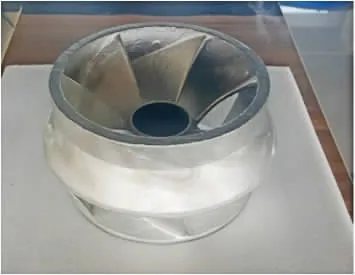

图11 完整铸件

4 叶轮铸件的熔模铸造

选择性激光烧结工艺制得PS成型件,浸蜡处理并修正后,得到叶轮蜡模,还需要利用熔模铸造工艺制得最终的金属叶轮。具体工艺过程为:浇注系统的确定、浇注系统的焊接、制壳、浇注。由于叶轮蜡模材料并不完全是传统熔模铸造所用的蜡粉,而是在以PS粉制得叶轮零件上,浸覆了一定厚度的蜡料,所以在制壳阶段与传统熔模铸造有所差别,其他工艺阶段完全相同。制壳的过程中,脱蜡和焙烧尤为重要,蜡模的挂涂涂料与传统熔模铸造相同。

4.1 制壳

型壳是由黏结剂耐火涂料和撒砂材料等组成。根据铸件尺寸确定挂涂7层半型壳。每一层都要经过对模组的浸涂耐火涂料、撒砂、干燥、硬化、晾干五个步骤。待型壳充分硬化后,熔失模组,得到多层型壳。

4.1.1 脱蜡

在传统熔模铸造中,熔模熔失的过程称为脱蜡。而在这里指的是脱去浇冒口中的蜡料,PS原型件熔失是在焙烧阶段发生的。热水脱蜡时要注意,尽量减少水煮时间,防止水煮时间过长而影响蜡模强度,此阶段浇冒口处,残留少许蜡料对铸件质量影响不大,焙烧阶段可以去除残留物质。

4.1.2 焙烧

通常来说,焙烧的目的是去除型壳中的水分及残留的蜡料,使型壳在浇注时有较低的发气量及良好的透气性,在这里还有PS原型件高温下分解并且气化的过程。除此之外,焙烧还有以下两个作用。首先在焙烧条件下,黏结剂及耐火涂料等物质会发生物理化学反应,改善型壳的强度、透气性及耐火性能。焙烧可以减小型壳与金属液的温度差,达到浇注所需的型壳温度,提高金属液充型能力。焙烧时模壳倒立放置并架空,进炉后由室温焙烧至950℃以上,焙烧约1.5 h,以型腔中的残留物流出,余量分解并消失,保证型腔的清洁度,有利于制得表面质量高的叶轮铸件。

4.2 浇注

熔化铸造合金,浇注水泵叶轮铸件。浇注后,铸件随砂冷却。冷却后,对铸件进行脱壳、打磨喷砂等处理并检验铸件质量。结果表明,铸件形状完整,轮廓清晰,表面质量较好,尺寸精度达到CT5,尺寸符合使用要求,如图11所示。

5 结论

为改善叶轮的过流能量损失,进而提高水泵效率,本文利用Pro/E软件精确绘制叶轮三维模型,可方便地进行叶轮、叶片尺寸的修改,然后通过选择性激光烧结机直接得到叶轮树脂模型,并浸蜡处理修整后制得叶轮熔模,最终通过熔模铸造工艺生产出叶轮精密金属零件。叶轮的设计方法及基于3D打印技术的快速精铸工艺大大缩短了产品的开发周期,提高了产品的质量,是降低产品开发成本的有效手段。并且该设计及工艺具有很强的通用性,除了水泵叶轮以外,可以广泛应用于其他单件、小批量复杂结构件的快速制造,具有良好的产业应用前景。