ASTM A352 LC3低温铸钢材料热处理工艺研究

2019-07-23段子良张竣明

段子良,张竣明,周 彤

(太原重工股份有限公司,山西太原 030024)

近年来在石油化工及制冷设备的制造中,铸件产品的应用范围越来越广泛。目前国内低温钢研究大多为板材、结构钢等,在铸件方面的应用非常少,而国外的研究和应用比较全面。目前比较典型的低温用钢为适用于-101℃的3.5Ni系列低温用钢[1-2],具有代表性的材料如美国ASTM A352-LC3、日本JISG5152-SCPL31等材质牌号。而ASTM A352标准中的LC3材质是一种允许使用温度达到-101℃的超低温铸钢材质,具有良好的低温韧性和较高的强度,本文对LC3进行了材料热处理工艺等方面的研究。

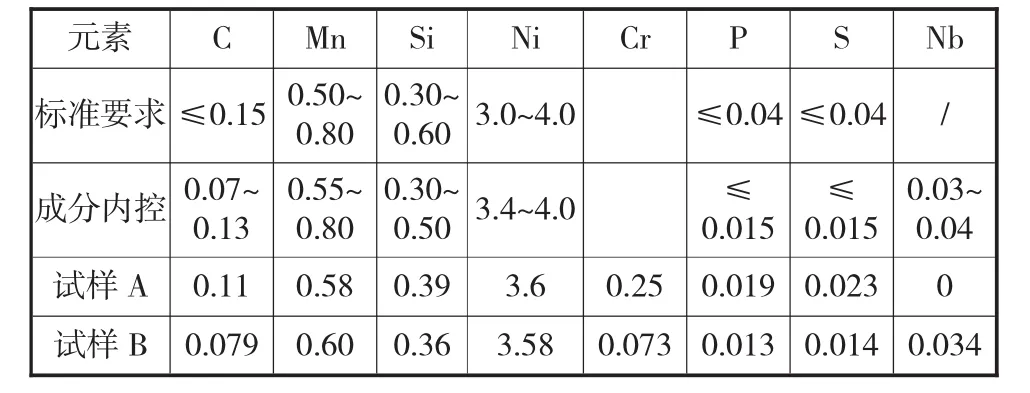

1 化学成分控制

ASTM A352 LC3属于3.5Ni系低温钢,为了得到LC3铸钢材质的低温性能,满足-101℃的低温冲击性能,从几方面对材质的化学成分进行内控。

1)增加降低材质韧-脆性转变温度元素Ni及Mn的含量;

2)严格控制增加材质脆性的有害元素P和S的含量;

3)加入微量Nb元素,细化材质的晶粒及微观组织,从而进一步降低韧-脆性转变温度,提高材质的低温性能。

使用50 kg中频电炉进行熔炼,并对两种材质A和B进行对比试验,材质化学成分范围见表1.

表1 LC3材质的成分(质量分数,%)

2 热处理工艺实验

在细化晶粒和提高材质低温性能方面,除了合金元素作用之外,热处理工艺也起着重大作用。根据成分范围估算该材料的Ac2温度约820℃,Ac1温度约在680℃.由于铸态试样存在着成分偏析和粗大等轴晶粒,为了消除铸造组织并获得均匀细化的基体组织,首先对试样A和试样B均进行910℃正火处理,之后再进行性能热处理即调质工艺。为了确定材质-101℃低温性能热处理工艺,进行了不同调质回火冷却工艺的对比试验。由于A号试样的成分与B号试样的成分有着明显差异,重点对B号试样进行热处理试验,试验工艺方案见表2,对B1进行油淬+回火后油冷,对B2进行油淬+回火后风冷,对B3进行水淬+回火风冷,对B4进行风淬+回火后风冷,比较B试样得出较好的工艺方案,然后再使用此工艺对A试样进行热处理并进行对比。

表2 LC3材质的热处理工艺

3 实验结果及分析

3.1 力学性能

对热处理完毕的试棒进行加工,依照ASTM A370进行性能试验,所得实验结果见表3.

表3 LC3热处理后的性能指标

从表3结果对比看,LC3材质A试样未加Nb而且P、S含量较高,低温性能不合格;B试样加入质量分数为0.034%的Nb进行微合金化,且控制P、S含量较低,-80℃和-101℃低温性能均远高于A试样。对比试验证明,控制较高的Ni含量,限制有害元素P、S含量,并加入Nb进行微合金化,是保证LC3低温性能的基础。试样在奥氏体化后的冷却过程中,不同的冷却方式对试样的低温冲击性能造成了不同的影响,从表3中可以看出,当使用快而激烈的冷却方式如水冷(B3)时,材料的低温韧性指标并不理想;而采用快速而温和的冷却方式如油冷时,韧性指标有显著提升,达到了理想值以上,但是有些冲击值并不均匀;当采用风冷的冷却方式(B4)时,试样的低温韧性产生了恶化。

当试样进行淬火之后,回火阶段的冷却速度对材料的低温韧性有着显著影响。回火油冷的试样B1在-80℃时韧性指标均在100 J以上,-101℃冲击韧性均在80 J以上,并且十分均匀;而B2回火空冷的低温冲击值虽然也合格,但单个数据之间存在较大偏差。表明较快的冷速可以避免试样在回火冷却阶段产生回火脆性,可使材料的低温冲击指标有所提高。

3.2 金相检测

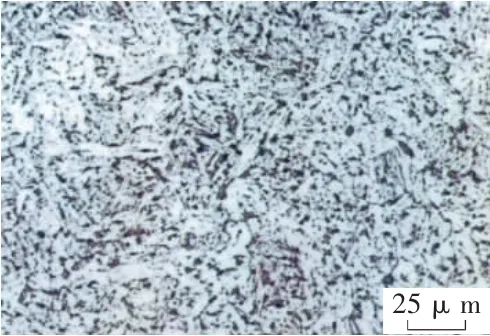

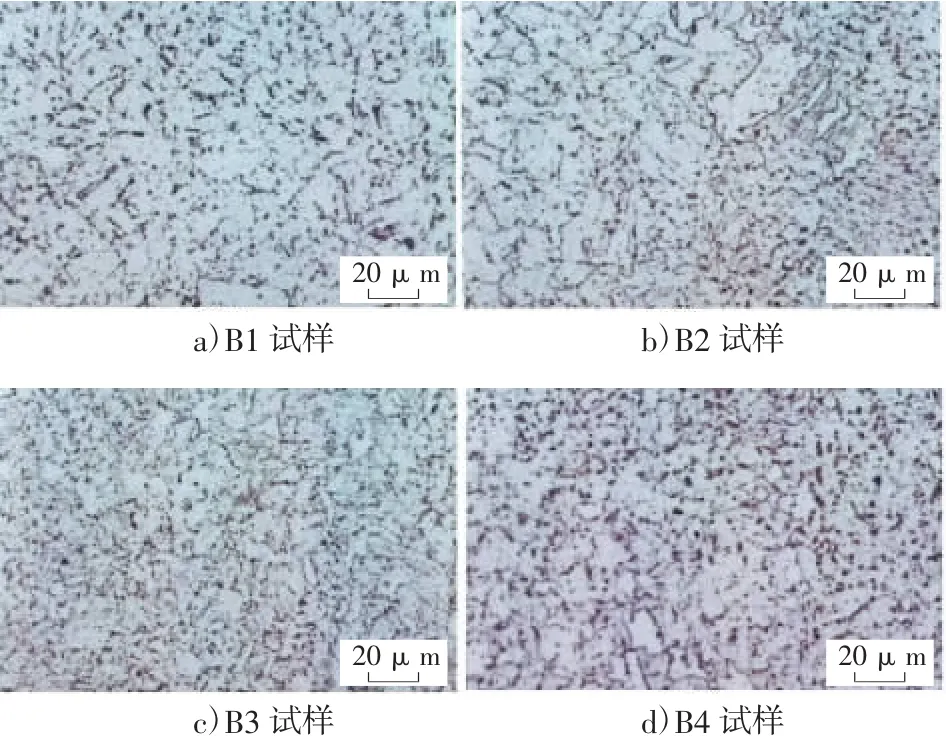

取冲击残样进行金相检测,所得金相组织如图1和图2所示。

图1 A试样的金相组织(400×)

图 2 B1~B4试样的金相组织(500×)

金相组织图表明A试样的组织中出现了较多粗大球化的片层状珠光体组织,分布在铁素体和贝氏体组织之间。由于P、S元素在油淬后回火的过程中集中向晶界上析出,造成韧性的急剧下降,而Cr元素的存在造成回火后快冷仍旧会产生珠光体组织,而珠光体片层间距大,片层之间的束缚力小,造成低温韧性的进一步下降。

B1试样的组织比B2组织更加均匀,B1组织中的贝氏体细小,为间断式的均匀分布,而B2试样中的贝氏体组织大多呈连续的线状,并且个别区域内的贝氏体组织较少,这些尖锐的贝氏体组织及铁素体组织对冲击韧性造成了恶劣影响[2]。不均匀的组织和晶粒的差异造成了B2试样的低温冲击不均匀。其原因为在回火冷却阶段,较慢的冷却速度(空冷)造成铁素体组织长大,铁素体形成元素Ni向铁素体内富集,造成组织边界Ni元素的减少;缓慢的冷速还会造成组织边界上C、O、S、P等元素偏聚析出,导致了组织边界上的脆性[3],B2、B3、B4 试样中的贝氏体组织呈现出连续、细长的状态,因此回火应当快冷。

B3中的贝氏体组织较B2试样更多、更密集,这是因为在水冷的情况下产生了更多更细的贝氏体乃至马氏体,这些组织在后续的回火中分解出索氏体等,这时组织杂乱不均匀,在回火空冷的情况下沿组织边界析出的碳化物更多,造成材质强度提升但低温韧性降低。

当在奥氏体化后进行风冷时,较慢的冷却速度会造成贝氏体析出的同时产生少量的珠光体,在回火的过程中这些珠光体进一步长大,对材料的低温韧性造成了影响,表现为B4试样的屈服强度最低,金相照片上出现少量粗于贝氏体组织的珠光体球。

因此,适当的奥氏体化后冷却方式和回火冷却速度对该材料的低温性能和组织都有着显著影响。结合生产实际,当该材料应用于结构复杂,内应力大的铸件产品上时,应当先于910℃高温正火消除铸态组织、均匀化组织与晶粒度,然后进行880℃油淬,610℃回火油冷的方案最佳。

4 结论

1)ASTM A352-LC3属于Ni3.5系列低温用钢,控制成分时应当提升Ni、Mn等韧性元素的含量并严格控制P、S等有害元素;添加一定量的Nb元素进行微合金化以细化晶粒可提升韧性指标。

2)该材料在910℃均匀化正火后,在880℃奥氏体化后油冷和在610℃回火后油冷屈服强度分别达到418 MPa,532 MPa,延伸率为24%,收缩率为80%.低温冲击在-80℃可达150 J以上,-101℃时80 J以上,材料的综合性能最佳。

3)该材料的热处理组织为贝氏体+铁素体,不同的冷却方式造成了不同的组织,奥氏体化后快冷得到贝氏体组织、而冷速较慢则会析出珠光体进而严重影响到性能。回火后应当快冷以避免二次回火脆性及有害碳化物的析出。