浸渍石墨密封材料应用发展的探讨研究

2019-07-22彭杰

彭杰

(芜湖天航装备技术有限公司,芜湖 241000)

1 引言

近年来,石墨密封件已逐渐应用于氯碱工业、磷酸盐、磷肥工业、氟化工等领域的氢氟酸生产。石墨属于密封软材料,因为它本身具有良好的自润滑性、化学惰性而且成本比较低[5]。石墨有自润滑性,因为当这种材料和碳化物、金属或陶瓷摩擦时在微观上有一薄层石墨转移膜迅速涂覆在密封材料上,如果界面变成干运转摩擦,这一摩擦膜在控制温度的上升中起了重要的作用[2]。正是由于这层转移膜的存在,使得石墨密封材料在摩擦中温度不至于过高,而影响其性质。因为石墨材料本身是多孔的状态,只有经过浸渗或其他手段处理过的石墨材料才可以作为密封材料应用于工业生产[3]。

随着科学技术的发展,石墨密封材料更逐渐显示出其他材料无法比拟的优越性,具有摩擦因数低、承载能力高及使用寿命长等优点,特别适用于无法加油润滑的场合。对某些用途来说,石墨密封材料是不可代替的,但存在或多或少的缺陷,仍不能适用各种苛刻的使用条件[4]。如单纯的石墨密封材料,由于其抗磨损性差等原因,不能满足应用上的多种要求,应用范围受到很大的限制。人们已采取多种措施来提高石墨材料的性能,浸渗就是其中之一。石墨材料浸渍的本质是液态物质在一定的温度和压力下向具有毛细管结构的多孔介质固体渗透,是多孔介质渗流的过程。浸渗不仅能改善制品的表面性质,还可以改善其结构性能。石墨制品通过浸渍降低了材料的开孔率,提高了质量百分比和抗氧化能力,降低了摩擦因数,提高了机械强度和硬度,从而改善了制品的摩擦磨损性能[5]。通过浸渗后的石墨,它不但耐温性高、强度高、抗磨性好,而且在存放和使用中不会发生风化龟裂现象[6]。

2 石墨密封材料的制备方法

提高石墨材料密封性能所采取的措施通常是利用某种填料来堵塞孔洞,从而降低其开孔率。无机材料进行浸渍的结果确实可以提高材料的密封性以及抗氧化性。但从以往的研究来看,无机材料进行浸渗是无法达到很高的强度的,因为提高石墨密封材料的密封幅度受到浸渍材料本身的限制。因此,通过无机材料的浸渗,无法使石墨应用在高精尖端领域,但由于其良好的可操作性和可实施性,使其工业化生产很容易实施。

高分子材料现在用于常温下密封材料的浸渍,在常温下高分子材料浸渍过的石墨材料密封压力大,工艺简单,可行性好。只是因为高分子材料不适于在高温下使用,所以在发展高温密封材料时才忽略了高分了材料结构方面的优势。如果能够找到一种高分了材料既具有高分了材料的大分了链的特性,又能够在高温热处理的情况下发生结构转变,使之在高温下稳定,不发生质变,并目借鉴无机材料抗氧化性好的特点,那么将不仅极大提高材料的抗氧化性能,材料的密封性能也将比浸渍无机材料提高很多[7]。

金属熔融法制备石墨密封材料是目前最先进的石墨浸渗方法。经过金属熔融法浸渗的石墨既具有金属的性质,也有石墨材料本身无法达到的使用温度高、强度高、阻燃等性能,是工业领域中有广泛用用前景的材料。就目前为止,在众多已经开发出的金属熔融法制备石墨密封材料的工艺中,粉末冶金法、喷射沉积法、半固态搅拌熔铸法都可以较好地满足基本要求。而其中,用熔体浸渗法生产的石墨基复合材料具有一次成型的结构,增强相和界面结构良好等优点[8]。

3 石墨密封材料浸渗工艺的研究进展

3.1 无机材料浸渗石墨的研究进展

近代工业浸渗工艺应用于石墨密封材料可以追述到上世纪三十年代的密封件堵漏工艺,当时是以硅酸钠溶液循环填充石墨材料空隙。但是由于没有配套的工艺流程,使得该技术没有大规模的投入实际生产。随后五六十年代,随着科技的发展及压力泵的发展使石墨浸渗材料的生产逐步实现了工业化。其中在第一代浸渗的发展过程美国、联邦德国取得了极大的成就。上世纪七十年代左右,工业化逐步向轻工业方向发展,为了缩短浸渗时间,前苏联、日本、英国等国家发明二代硅酸钠浸渗剂,同时采用真空抽浸,并由局部浸渗技术向着整体浸渗技术发展了一步。

九十年代左右,无机材料浸渗工艺逐步走向成熟,日本的三键公司和普拉塞拉姆公司都从事该类技术的的研究与开发,他们的研究团队采用无机硅酸钠浸渗剂的工艺步骤:将生产好的石墨材料装入浸渗用的设备中,对所需要浸渗的材料进行真空处理,然后缓缓注入密度为1.2-1.4g·cm-3的硅酸钠浸渗剂,注入的浸渗剂要高于机械材料,即淹没其表面为止,关闭浸渗剂输入阀,用空压机给浸渗的材料加压0.4-0.6MPa,保持压力15min左右,恢复常压后,回收浸渗剂,向浸渗腔中吹入二氧化碳气体,使其加速固化,或静置24h后即可自然固化,浸渗完成后,对其进行烧结处理即可得到所需产品[9]。

英国RONCERAY公司在上述日本公司所属的技术上有所改进。该公司着重对浸渗剂进行了改性。公司的研究人员在硅酸钠浸渗剂中加入了四氟化硼(硼砂),利用该试剂对浸渗剂进行改性。他们在浸渗剂中加入了15%左右的四氟化硼,使硼以四配位的形式全部进入网络与[SiO4]形成了复合统一的网络,使原有的硅酸钠体系的网络更加的紧密,更加的完整,因此在强度上提高了硅酸钠浸渗剂的浸渗强度,从而大大地挺高了浸渗效果,使得浸渗技术得到了发展[10]。

我国于上世纪八十年代初,就从国外引进了该项技术,经过二十多年的研究、实验,开发出了获得了科学技术进步奖的QH型系列真空抽浸设备和其配套的TJ系列无机浸渗剂。QH型系列真空抽浸设备在真空压力罐的设计上,采用了加压和卸压、进料、清洗全自动的技术,使得浸渗材料不需转换设备就可以一次性完成浸渗。TJ系列无机浸渗剂主要是在硅酸钠浸渗剂的基础上再次进行改性,通过向浸渗剂加入氟硅酸钠、四氟化硼和表面活性剂,使得浸渗剂在浸渗石墨时的渗透时间减短,而且在固化时的时间有极为明显的缩短[11]。

我国上海交通大学王明华,曹广义[12]等人采用真空加压的方法以硅酸钠溶液浸渗石墨板。具体步骤:将待浸渗的石墨板处理好,放入真空釜内,抽真空为0.5MPa,并保持30min。输入硅酸钠溶液,使其液面在石墨板之上,使真空度达0.6MPa。维持一定时间后,取出石墨板置于10%的硫酸溶液中,维持一定压力与时间后,取出石墨板。将干燥后的石墨板在马弗炉内300℃烧结后,即得石墨材料。通过该方法使石墨的开孔率由18.2%降低至5.8%,且该浸渗工艺通过在经过硅酸钠浸渗后的石墨板上浸泡酸溶液,不仅加速固化,而且不会影响材料的电阻,是一种特种石墨密封材料。

3.2 有机材料浸渗石墨的研究进展

从上世纪七十年代以来,许多铸件密封材料被合金或者石墨密封材料所代替,从而减轻了机械设备的重量,进一步节省材料和机械加工费用。而此时,由于多孔材料存在的亟待解决的泄漏问题,同时,化学工业的发展,促进了对浸渗技术的研究与开发。种类繁多,用途广泛,性能优良的浸渗剂不断出现。就在这时,石墨密封材料的有机浸渗剂相继出现。最先出现的是用合成树脂进行浸渗,随着科技的发展,德国、美国又相继推出了聚酯型的第二代浸渗剂和厌氧性、热固性丙烯酸酯型第三代浸渗剂。其中第三代真空浸渗热水固化密封剂的使用解决了长期困扰浸渗材料行业的技术难题,设备投资少,操作简单,快捷,较高的可靠性,综合比较,比使用其他工艺大大降低了生产成本。另外,浸渗后的零部件在机加工时,由于孔内的热固性塑料的润滑作用,可以用很高的速度进行切削,使刀具的使用寿命大幅延长,降低了机械加工成本。该技术工艺也是目前有机浸渗材料的主要的工业化路线。

二十一世纪初期,随着环境问题的日益严重和绿色化学概念的提出,世界各国的高校以及相关的研究单位都在对第四代有机浸渗剂投入了相当大的精力进行研究。

法国罗兰公司让-米歇尔·鲍尔[13]用卡拉飞罗浸渗石墨材料,使石墨材料的开孔率很低,孔洞被分割成极小的尺寸,已达到所谓的超精细结构。该种材料的致密性得到了很大的提高,尤其在长时间的使用下,因为浸渗物不但有良好的稳定性,同时其在极小的孔隙范围内分散的也很好,而且该材料在允许的温度范围内其机械强度不随温度的改变而改变。

美国Mareche[14]等人利用成型的压缩石墨块,之后以PFA型树脂浸渗。浸渗方法有两种:一是将压缩石墨块浸入PFA的丙酮溶液,二是减压环境下将石墨块浸入PFA单体,之后于聚合引导剂混合热处理。碳化温度控制在500℃左右,碳化两小时就可以得到表面为活性炭的石墨基复合材料。Celzard[15]等人对此材料的导电性和机械性进行了研究,发现该复合材料的传导性质与纯的石墨材料仍在一个数量级上。所以该复合材料有良好的导热性、优良的机械性非常适合作为工业催化的新型载体。

我国清华大学的陈希[16]等人,将酚醛树脂用作浸渗剂,通过粉末分散于石墨表面,然后保持180℃固化。由于石墨材料存在孔隙,受热渗于石墨内部的酚醛树脂会包裹石墨颗粒。高温碳化时,树脂发生相应的化学变化和物理变化。于是相当于给石墨过裹了一层坚硬的“外衣”。使石墨拥有较强的机械性能和极低的空隙率。

目前,使用有机物浸渗技术对密封件进行对密封处理的方法,因为技术和设备的限制等原因,该技术的工业化依旧停留在第三代真空浸渗热水固化密封剂的使用上,而对于高校和研究所进行的探索和研究停留在实验室阶段和应用在一些较为高端的领域内,比如航天密封材料、耐高温特种材料等。

3.3 熔融金属浸渗石墨的研究进展

浸金属石墨密封材料的研究起步较早,但由于所需条件较高、科研成本较高、工业化难度大等原因,阻碍了其发展。在近几年来,由于对于特种密封材料的需求,以及航天事业、汽车工业的发展,浸金属石墨密封材料受到广泛关注,并获得迅速发展后,浸金属石墨密封材料的研究才有了长足的进步。浸金属石墨密封材料的本身也经历了,由浸渗低熔点金属到浸渗高熔点金属的逐步的发展历程。70年代初,许多发达国家对浸金属石墨密封材料的研究和生产取得了一定的进展。

70年代就有很多发达国家开发应用浸金属石墨材料。由于浸锑石墨材料在水、盐酸、浓碱等介质中稳定、耐磨、耐冲击,故而浸锑石墨材料用于各类潜水机械的轴承;各类泵用机械密封件。德国埃贝公司生产的机械密封用石墨环采用的就是浸锑石墨[17];KSB核电站主循环密封件就是由浸锑石磨制成;里茨公司生产的大型潜水电机,其导向轴承和止推轴承均采用浸锑石墨材料制成[18]。

浸巴氏合金石墨材料在水介质中润滑性很好,它用作潜水电机、潜水泵的轴承;化工厂高压铜液泵消防器材厂手抬泵、航空工业的飞机发动机上也采用浸巴氏金属石墨材料做机械密封环。我国天津电机厂和合肥电机厂经过多年研究,得到了一套完整的石墨材料浸渗巴氏合金的工艺。该技术流程如下:先对浸渗毛坯进行浸渗前处理,然后对浸渗毛坯进行金属粉末包裹,对浸渗毛坯和浸渗用金属进行同时预热,对浸渗用毛坯进行浸渗,取出浸渗材料后冷却就可以得到浸渗石墨。浸渗采取气体加压法(抽真空),该工艺稳定,产量均匀。两厂采用这个工艺,生产出了1200KW潜水电泵的浸巴氏合金的M120B石墨轴承M125B石墨密封环,通过两年的实际运行,取得了良好的效果,达到了国际先进水平[19]。

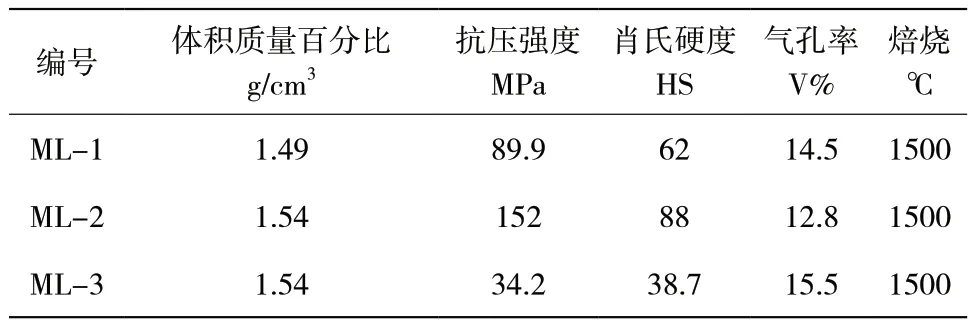

近几年,由于高工矿条件下的动密封装置要求极高,以前的浸金属石墨无法满足条件,因此浸铜石墨的研究逐渐兴起。新型浸铜石墨,即是在高温高压下,将熔融态的铜浸入石墨材料的气孔中而制成的。浸入金属相呈相连续网状结构,碳石墨材料气孔率降低使得材料的机械强度、致密性均有很大幅度的挺高,耐磨性大大的改善。中国科学院陕西煤化学研究所的曹雅秀,刘长安[20]等人以焦粉为骨架,改性沥青为粘结剂制成石墨基材,在温度为1500℃,压力为80MPa的条件下浸渗金属铜,制成了一种新型适合高工矿条件下浸铜石墨密封材料,表1为石墨材料基材性能。他们通过压汞仪,金相显微镜等测试手段,对浸铜前后材料的微孔结构进行分析。其结果表明:基材孔结构均匀,浸铜后材料气孔填充率高,渗入的金属相呈连续的网状结构,材料十分致密,摩擦密封运行试验密封效果良好,表2为浸铜石墨材料基本性能。

表1 石墨材料基材性能表Table 1 Performance Table of Graphite Material Substrates

表2 浸铜石墨材料基本性能表Table 2 Basic Performance Table of Copper-impregnated Graphite Material

北京航空航天大学的张雅丁,张涛[21]等人采用无压浸渗方法成功制备了钛铜合金浸渗石墨基金属复合材料。浸渗的温度控制在合金成分的熔点附近即1000℃-1100℃,浸渗时间在5-20s,然后保温10min以充分浸渗。采用X射线衍射、扫描电镜和元素能谱分析等手段对该复合材料进行的研究表明,复合材料中由C,TiC,Cu和TiCu组成,浸渗组织呈均匀网状分布于石墨基体,浸渗相和石墨基体的界面处主要为TiC。对浸渗前后材料的质量百分比、开孔率和摩擦因数进行的比较研究表明采用该工艺进行的钛铜合金浸渗可填充石墨预制82%的原有孔隙,浸渗效果良好;复合材料中界面处浸渗相显微硬度达到660(HV),具有较高硬度,使获得的石墨/合金复合材料摩擦因数降低1/3,改善了材料的耐磨性。因此,金属浸渗石墨材料以后的研究方向是通过金属浸渗使石墨材料的密封性、强度和抗氧化性有所提高,同时,克服其条件苛刻、耗能较高、生产成本高、工艺设计复杂等缺陷。从而使该种新型材料很好走上产业化这条路。

4 展望

综上所述,通过气体加压法,对石墨材料进行浸渗处理,使石墨材料的密封性、强度和抗氧化性都有一定的提高,从而使其成为一种机械密封材料。无机物浸渗石墨材料,其中以硅酸钠复配溶液为主。该种浸渗工艺操作简便,原料充足,所需的工艺条件较低很容易工业化。但使用这种方法处理过的石墨材料制成的密封件不适合高温高压条件使用,只能满足一般机械工业密封件的要求。有机物浸渗石墨材料,经过三代浸渗剂的发展,这三代浸渗剂及其相应的浸渗技术已经逐步开始工业化,但其工艺要求较高、原料所需的溶剂以及该工艺对环境的污染都是其要克服的困难。使用该工艺处理后的石墨材料有良好的密封性、强度和抗氧化性。目前第四代浸渗剂的研究都处于实验室阶段,工业化难度较大。金属浸渗石墨材料技术,工艺条件极其苛刻,耗能也很高,其生产成本也极高。但经过金属浸渗处理后的石墨材料开孔率可以降为零,这是目前三种工艺中唯一一个可以实现完全密封的工艺技术。而且是有这种工艺技术生产的石墨材料可以耐高温高压,使用条件很高,经常用作特种密封,如航天密封材料、汽车内燃机密封。金属浸渗技术因其自身的条件很难实现工业化,目前依旧停留在小量生产和实验室阶段。因此,采用无机物浸渗技术对石墨材料进行浸渗处理是比较适合一般机械用密封件的生产。