焙烧过程对各项同性石墨密封件的影响研究

2019-07-22钱福平

钱福平

(芜湖天航装备技术有限公司,芜湖 241009)

1 引言

随着现代工业的发展,机械运转条件越来越苛刻,机械密封因其工作可靠、泄露量小、使用寿命长、功率消耗少等特点在石油、化工、机械制造中应用广泛。由于机泵工作介质日益增多,工作条件日益苛刻,密封材料的性能成为决定密封可靠性的首要因素。碳石墨材料因具有极好的自润滑性、导热性、耐腐蚀性、抗热冲击性和低的摩擦系数,被广泛应用于机械行业[1-2]。

目前这些能够生产出各种大尺寸、高纯度、细结构的等静压石墨产品的企业所属于的国家均对我国实施着严格的技术封锁,甚至还以国家安全和国家利益为由对我国设置严格的产品出口限制。与国外相比,我国的生产工艺流程复杂、自动化程度低、生产成本高且成品率低。而且,由于我国目前等静压石墨材料生产企业大部分是民营小企业,所以在工艺装备方面与国外也有较大的差距[4-7]。

为了提高产品质量,缩短与国外的差距,本文对毛坯制造过程影响最明显的焙烧过程进行分析,通过对升降温速率、焙烧时的最高温度这两个因素进行实验分析,以期优化整合出最优的焙烧升温曲线。

2 实验

2.1 原材料

冷等静压成型后规格为φ200×250mm。压制密度为1.47g/cm3,的圆柱体毛坯料。

2.2 实验方法

本实验工艺流程如下所示:首先将毛坯料装入铁制包套内,填充料为干燥后的冶金焦,然后整体放入箱式气氛电阻炉内,关闭炉门。启动真空泵将炉室内抽真空至-0.01MPa保持10min,以2.0mL/min的速度通入氩气。最后启动控温程序按照制定的焙烧曲线开始焙烧。

3 实验结果与分析

工艺流程如上,升温制度按照所确定的焙烧工艺曲线执行,本实验将对升降温速率、焙烧时的最高温度这两个因素进行实验分析,以期优化整合出最优的焙烧升温制度。

3.1 升温速率对制品性能的影响

从焙烧的机理研究和焙烧的工艺研究可知,在焙烧的过程当中,升温速率对制品内黏结剂的析焦量有着较大的影响。当升温速率较低时,由于不饱和分子烃来得及参加聚合反应,所以制品内的析焦量就会呈增加的趋势,与此同时,焙烧制品的机械强度以及致密度也会随之增加;反之,如果升温速率过快,不饱和分子烃就会来不及参加聚合反应,而直接被以挥发份的成分从制品内逸出,从而导致制品析焦量减少,且表面由于大量的气体逸出而产生排气孔洞,导致制品强度以及致密度的降低甚至表观产生开裂缺陷。

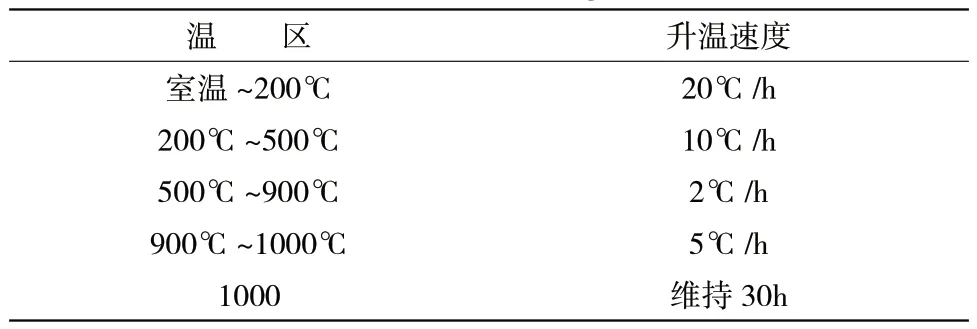

焙烧升温曲线以表一为模本,改变在200℃~500℃的黏结剂成焦阶段的升温速率进行单因素实验,,最后以每组实验焙烧后制品的体积密度为标准来探索在黏结剂成焦阶段不同的升温速率对制品性能的影响,以此来确定在黏结剂成焦阶段的最优升温速率。各组实验的焙烧工艺曲线设计如下。

表1 试验升温曲线Table 1 Test heating curve

方案一:其余各阶段的升温状态保持不变,在200℃~500℃的黏结剂成焦阶段,升温速率以10℃/h的大小执行焙烧曲线。

方案二:其余各阶段的升温状态保持不变,在200℃~500℃的黏结剂成焦阶段,升温速率以8℃/h的大小执行焙烧曲线

方案三:其余各阶段的升温状态保持不变,在200℃~500℃的黏结剂成焦阶段,升温速率以6℃/h的大小执行焙烧曲线

方案四:其余各阶段的升温状态保持不变,在200℃~500℃的黏结剂成焦阶段,升温速率以4℃/h的大小执行焙烧曲线

方案五:其余各阶段的升温状态保持不变,在200℃~500℃的黏结剂成焦阶段,升温速率以2℃/h的大小执行焙烧曲线。

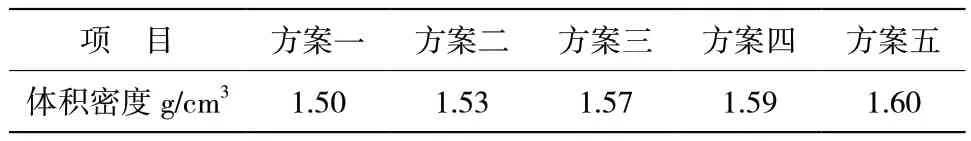

对五次焙烧实验后制品的体积密度进行测试,其数据如表二所示:

表2 成焦阶段不同升温速度的产品数据Table 2 Product data of different heating rates in coking stage

对比表二中焙烧后制品的体积密度可知:当焙烧过程中在200℃~500℃的黏结剂成焦阶段升温速率较低的时候,由于不饱和分子烃可以进行聚合反应,所以制品内的析焦量就会呈增加的趋势,体积收缩率减小,与此同时,焙烧制品的机械强度以及致密度也会随之增加。但是随着升温速率的递减,制品的体积密度、抗压强度增加的幅度与体积收缩率降低的幅度都是在逐渐减小的,并且当升温速率降至某一个温度点之后,制品的机械性能与致密度的提升几乎已不再明显。其中在200℃~500℃的黏结剂成焦阶段,升温速率以2℃/h的大小执行焙烧曲线。

3.2 焙烧最高温度对制品性能的影响

随着黏结剂的成焦阶段已经结束,制品坯体内的半焦已经完全转变为焦炭,制品外部与内部的收缩也将逐渐地减弱。但此时,制品的体积密度仍会随着温度的升高而提高。因此必须研究最高温度对制品性能的影响,下面是的实验以方案五焙烧升温曲线为模本,各阶段升温速率不变,改变最高温度,进行单因素实验,并以每组实验焙烧后制品的体积密度为标准来探索焙烧时的最高温度对制品性能的影响,以此来确定焙烧时最为合理的最高温度。各组实验的焙烧工艺曲线如下所示。

方案五:其余各阶段的升温状态保持不变,在900℃~1000℃的黏结剂成焦阶段,升温速率以5℃/h的大小,且在1000℃条件下维持30小时执行焙烧曲线。

方案六:其余各阶段的升温状态保持不变,在900℃~1050℃的黏结剂成焦阶段,升温速率以5℃/h的大小,且在1050℃条件下维持30小时执行焙烧曲线。

方案七:其余各阶段的升温状态保持不变,在900℃~1100℃的黏结剂成焦阶段,升温速率以5℃/h的大小,且在1100℃条件下维持30小时执行焙烧曲线。

方案八:其余各阶段的升温状态保持不变,在900℃~1200℃的黏结剂成焦阶段,升温速率以5℃/h的大小,且在1150℃条件下维持30小时执行焙烧曲线。

方案九:其余各阶段的升温状态保持不变,在900℃~1200℃的黏结剂成焦阶段,升温速率以5℃/h的大小,且在1200℃条件下维持30小时执行焙烧曲线。

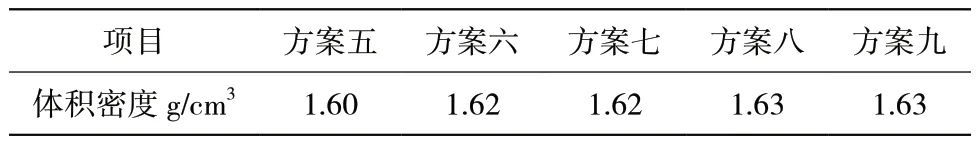

表3 不同最高温度下的产品数据Table 3 Product data at different maximum temperatures

通过表三中方案五至方案八各制品的体积密度的数据可知:在焙烧过程中当最高温度从1000℃升至1200℃,焙烧制品的致密度随之增加,但是制品的体积密度增加的幅度与体积收缩率降低的幅度都是随着最高温度的提升在逐渐减小的,并且当最高温度升至某一个温度点之后,制品的致密度的提升几乎己不再明显。在1150℃时体积密度达到最大值为1.63 g/cm3。

4 结论

本文利用单因素实验法分别通升温速率、焙烧时的最高温度这两个因素对焙烧后制品的性能影响,设计实验一到实验十最终确定了冷等静压坯料单次焙烧时的最优焙烧工艺制度。实验表明该规格的制品在其中在200℃~500℃的黏结剂成焦阶段,升温速率以2℃/h的大小执行焙烧曲线体积密度能达到最大值1.60 g/cm3,在此条件下,升温达到1150℃时体积密度最大值1.63 g/cm3。