瓦斯抽采钻孔新型密封材料与聚氨酯的性能测试对比

2020-07-08荆炜琛

张 羽,常 杰,荆炜琛

(1.山西潞安集团余吾煤业有限责任公司,山西 长治 046100;2.西安科技大学 安全学院,西安 710054;3.河南能源化工集团,郑州 450046)

瓦斯灾害作为煤矿五大灾害之一,限制了我国矿井生产能力的发挥[1]。解决瓦斯灾害最根本的措施就是瓦斯抽采[2]。而在瓦斯抽采中封孔材料自身的密封性能制约着钻孔的密封效果[3]。诸多学者在封孔材料方面做了大量的研究[4],任青山等[5]为提高瓦斯抽采钻孔的密封效果,通过普通硅酸盐水泥、硫铝酸钙水泥、自制高倍率膨胀剂等材料的复配,研发出一种膨胀率高、速凝、高强度的钻孔密封材料;翟成[6]为了保证瓦斯抽采钻孔的密封效果,针对传统的固体密封材料易漏气、液体密封材料容易漏失的缺点,研制了一种适合钻孔变形的柔性胶体材料;倪冠华等[7]以水泥为基材,开发了一种由膨胀掺和剂、添加剂、纤维蛋白和偶联剂混合的新型复合密封材料,并对材料的密封性能和膨胀性能进行了研究和分析;张超等[8]为改善瓦斯抽采钻孔的封孔效果,对比分析了普通水泥密封材料与CF新型密封材料的孔隙结构特性;郑春山等[9]为提高瓦斯抽采钻孔密封材料的封孔性能,研发了PD系列封孔材料,使用FEIQuantaTM 250环境扫描电子显微镜分析了其与钻孔壁结合特征及其向钻孔周边渗透情况,并建立了钻孔周边缝隙流体泄漏模型进行理论验证;张天军等[10]为了寻找新型矿用CF材料适宜的膨胀性能, 利用压汞仪和DNS-200电子万能试验机等系统,对不同膨胀剂占比量水平下新型CF材料的孔隙发育、膨胀-时间效应、膨胀机理及蠕变特性进行了测试分析。

目前应用较多的钻孔密封材料主要有水泥砂浆和聚氨酯材料[11-12]。水泥材料通常使用“两堵一注”式封孔方法进行密封,但其材料在后期凝固后易出现干裂收缩现象,密封性较差[13];聚氨酯材料通常是固定在抽采管外管壁送入钻孔内部,待材料发生膨胀后起到密封的作用。两种材料的密封原理大致相似,但聚氨酯材料渗透性较差且抗压强度不足,几乎无法渗透到钻孔周边的微孔裂隙中,材料固化后无法对钻孔形成有效的支护[14]。为了提高钻孔密封效果,研制了一种以普通硅酸盐为基料,辅以其他添加剂的一种新型密封材料,分别用聚氨酯材料和新型密封材料制备标准试件,对其进行孔隙的宏观与微观特性分析和抗压强度分析,验证新型密封材料的优良物理特性。

1 新型密封材料孔隙特性分析实验

1.1 实验方案

取一定量的新型密封材料,按照水料比混合搅拌均匀后置入标准模具中,凝固以后取下模具,按照实验标准截取直径1 cm的样品,将样品置于扫描电镜中进行观察。

取PB聚氨酯材料,将袋中两种材料混合均匀,待其发泡凝固后取直径为1 cm的样品做电镜扫描。

1.2 实验结果与分析

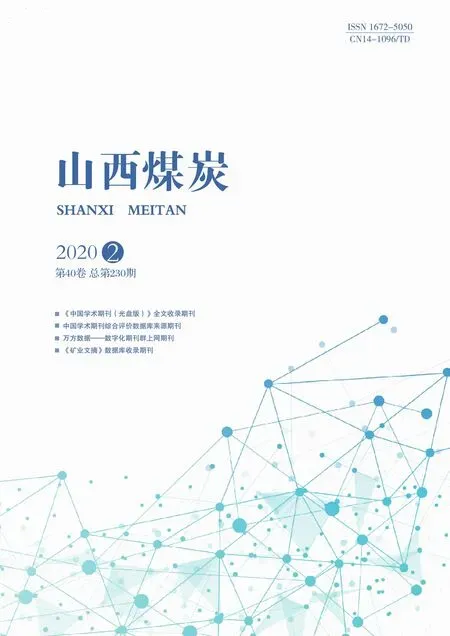

1)宏观孔隙分析。图1为聚氨酯表面凝固图。从外部观察发泡后的聚氨酯材料,发现聚氨酯材料表面有较大孔隙,如图1-a所示;切开观察其中间位置有许多相互贯通的小孔,如图1-b所示。

图1 聚氨酯表面凝固图Fig.1 Polyurethane surface solidification diagram

图2为新型密封材料图。从表面观测凝固完成后的新型密封材料,如图2-a所示,发现材料表面偶尔有微小的凹坑,但整体较为光滑。这是由于新型密封材料中添加剂发生化学反应所产生的气泡破裂而形成的凹坑。

截开该材料观察其内部孔隙分布情况,如图2-b和2-c所示,发现在新型密封材料内部存在大量的孔隙,且彼此独立存在,互不贯通。这些没有贯通的孔隙使得新型密封材料具有良好的膨胀性。

2-c 截面放大20倍图图2 新型密封材料Fig.2 The new sealing material

2)微观孔隙分析。图3为电镜扫描聚氨酯放大100倍所观察到的图像。从图3可以看出,其内部呈现蜂巢网状结构且表面较为光滑,同时测得该网状孔洞结构直径约在0.1~0.5 mm。由此可知,聚氨酯材料光滑的蜂巢网状结构不仅给气体的流通提供了便捷的通道,同时大大降低了气体流动的阻力。在钻孔瓦斯抽采过程中,使用聚氨酯材料密封的钻孔其材料本身就为钻孔内外提供了漏气通道,从而降低了瓦斯抽采效果。

图4为电镜扫描新型密封材料放大400倍的内部结构图。从图4可以看出,即使将其放大400倍,新型密封材料内部也只能观察到极个别单一的孔隙结构,与聚氨酯材料相比新型密封材料自身的致密性保证了气体无法从材料本身通过,在钻孔瓦斯抽采过程中杜绝了密封材料自身形成的漏气通道,保证了瓦斯抽采效果。

2 新型密封材料抗压强度分析

2.1 实验方案

2.1.1聚氨酯试样制备

1)选取规格为长100 mm、内径50 mm的有机玻璃管,在管内壁均匀涂抹一层有机脱模剂;

2)将PB聚氨酯材料中两种液体混合均匀后,根据需要称取一定量的混合料,立刻倒入有机玻璃管中;

3)待聚氨酯发泡完成且彻底凝固后,根据单轴抗压试验的要求制取标准试件,制得的试件如图5所示;

图5 聚氨酯试件Fig.5 Polyurethane specimen

4)将制取的标准试件放在DYD-10电子万能试验机实验台上,调节好试验参数然后进行单轴压缩实验。

2.1.2新型密封材料试样制备

1)准备好硅酸盐水泥、制备密封材料所需的添加剂及烧杯、电子秤、模具等所需的试验制备器材。

2)将准备好的模具(50 mm×100 mm)内部覆盖一层塑料薄膜,用来防止浆液的渗透及后期试样的脱模处理。

3)按照配比将硅酸盐水泥及添加剂混合均匀,根据水料比制得所需浆液并倒入准备好的模具中。由于新型密封材料具有一定的膨胀性,因此浆液不能完全充满模具,需要给新型密封材料留有一定的膨胀空间。

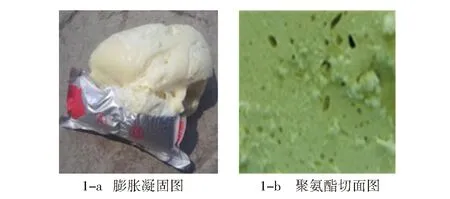

4)将模具密封静置直至新型密封材料凝固,取出试样(见图6),做好标记后进行单轴压缩实验。

图6 新型密封材料试件Fig.6 New material specimen

2.1.3单轴抗压强度实验

采用DYD-10电子万能试验机进行单轴抗压强度实验[15]。具体实验步骤如下:

1)准备好材料的标准试件(50 mm×100 mm),确保新型密封材料的光滑平整;

2)开启电子万能试验机并放置好所制试件,对压力缸及加载速率进行调试,观察压裂过程中试件的变形破坏情况(见图7)及应力-应变曲线的发展规律,并作相应记录。

图7 新型密封材料抗压强度试验Fig.7 Compressive strength test of the new sealing material

2.2 实验结果与分析

2.2.1聚氨酯试件抗压强度分析

图8为聚氨酯试件压力随位移变化图。

图8 聚氨酯试件压力随位移变化图Fig.8 Variation of pressure with displacement of polyurethane specimen

由图8可知,聚氨酯样品的压力随着压缩位移的增大逐渐增加,而且可以明显发现其压力曲线近乎为一条直线,呈现线性规律的增加。在聚氨酯试件的压缩位移从开始压缩至5 mm时,其压力值的变化虽然呈线性增加,但其增加速率极为缓慢,最大压力都达不到600 N,此时计算其平均压缩强度仅为190.8 kPa。

2.2.2新型密封材料试件抗压强度分析

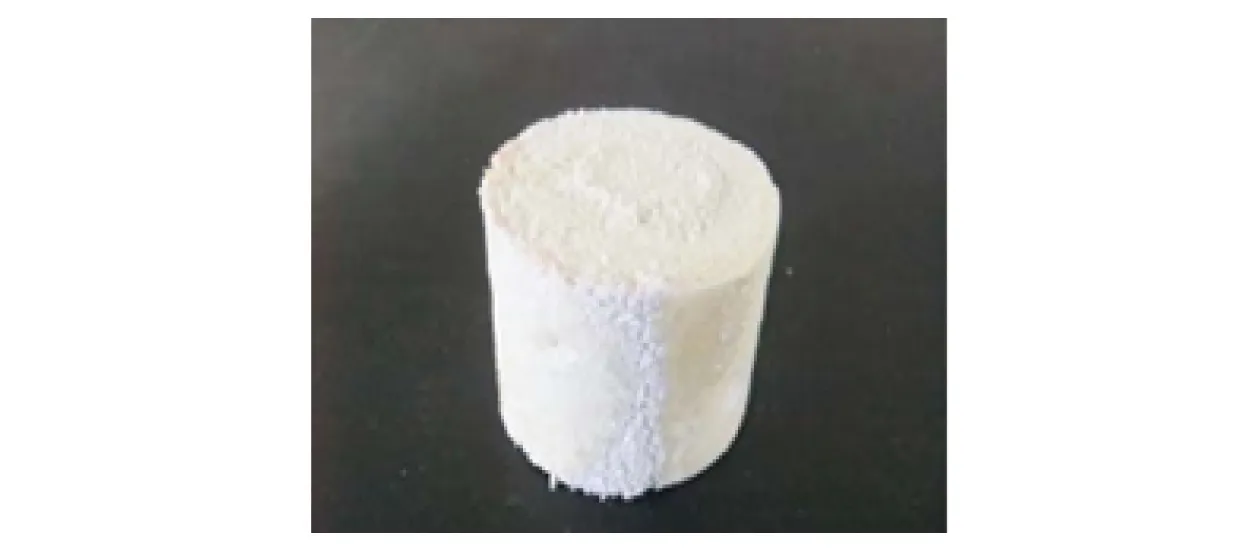

新型密封材料由于其主要原料为硅酸盐水泥,因此在受压时同岩石试件一样,经历了压实、弹性、屈服、破坏四个阶段。图9为新型密封材料压力随压缩位移变化曲线。

图9 新型密封材料压力随压缩位移变化曲线Fig.9 Variation of pressure with displacement of the new material specimen

由图9可知,观察新型密封材料的受压曲线,发现随着压缩位移在3.8 mm附近时,其压力达到最大为6 400 N,此时抗压强度为2.56 MPa。然而新型密封材料较岩石试件在其破坏阶段压力曲线出现了一次降缓和二次降缓,同时二次降缓区域的压力曲线呈波浪形下降,这是由于新型密封材料中膨胀剂发生化学变化,在内部形成互不贯通的微孔结构,这些孔洞在受到较小压力时,由于具有一定的抗压强度,没有出现挤压变形;当其受到进一步压力的作用进行相互挤压闭合,则使材料的内部孔隙结构破碎,导致材料短暂密实。

2.2.3聚氨酯封孔材料和新型密封材料抗压强度对比分析

图10为聚氨酯与新型密封材料抗压强度对比图。

图10 聚氨酯与新型密封材料抗压强度对比图Fig.10 Compressive strength comparison of polyurethane and the new sealing material

由图10可知,新型密封材料的压力从开始受压至受压完成整个阶段均明显高于聚氨酯材料,同时随着压缩位移的增加,在较小压缩位移内,新型密封材料的受压能力急剧增加,而聚氨酯材料增加较缓。这表明前者的抗压强度远远优于后者,在进行钻孔密封时,新型密封材料能够对钻孔起到更好的支护作用。

综合考虑新型密封材料与聚氨酯材料自身的致密性及抗压强度,发现对比聚氨酯密封钻孔,使用新型密封材料密封钻孔,不仅保证了钻孔的支护强度,同时也保证了后期瓦斯抽采的密封性。

3 结论

1)新型密封材料中含有大量互不贯通的宏观孔隙,使其在具有良好致密性的同时仍有较好的膨胀性,而聚氨酯材料有许多相互贯通的孔。

2)扫描电镜下,聚氨酯材料的微观结构呈蜂巢状结构,而新型密封材料仅含有极个别的孔隙结构,从材料自身的致密性避免了钻孔漏气通道的产生。

3)对聚氨酯与新型密封材料进行单轴抗压强度实验,得出新型密封材料的抗压强度远远高于聚氨酯的抗压强度,在钻孔密封过程中新型密封材料的使用可以大大加强钻孔的支护强度,保证钻孔瓦斯抽采的有效性。