石墨烯润滑油稳定性及抗磨性能研究

2019-07-22周国江周通张海平周扬

周国江,周通,张海平,周扬

(1.黑龙江科技大学 环境与化工学院,哈尔滨 150022 2.黑龙江省能源环境研究院,哈尔滨 150027)

0 引 言

二维结构的石墨烯在力学性能,热稳定性,导热等性能表现优异,同时具有层状结构和低剪切强度,因此,石墨烯在润滑领域应用受到关注,研究发现石墨烯做润滑添加剂能够显著提高润滑油的润滑性能,提升润滑油品质[1-3]。石墨烯的润滑性能十分优异,但石墨烯的层间存在较强π-π作用,导致其在润滑油中团聚沉降,难以稳定分散在润滑油中,因此,解决石墨烯润滑油分散稳定性成为了关键问题[4,5]。采用分散剂分散碳纳米材料至润滑油中成为润滑领域研究热点,而筛选或制备出合适的分散剂成为了关键[6,7],本文考察6种分散剂对石墨烯润滑油稳定性影响,筛选出最佳石墨烯润滑油分散剂,并且利用KD型润滑磨损试验机考察石墨烯润滑油的抗磨性能。

1 实验

1.1 原料与试剂

石墨烯粉体(GR)(层数1-10,大小100-200nm元素纯度≥99.5%,黑龙江华升石墨有限公司);基础油(500SN,深圳中润化工有限公司)。

分散剂:单烯基丁二酰亚胺(T151)、聚异丁烯双丁二酰亚胺(T154)、高分子量丁二酰亚胺(T161)、异丙基三油酸酰氧基钛酸酯(HY105)(锦州圣大化学品有限公司),油酸、Span80 (淮安和元化工有限公司)。分散剂类型及分子量如表1所示,

表1 分散剂的名称、分类和分子量Table 1 The name,classification and molecular weight of the dispersant molecules

1.2 实验

1.2.1 石墨烯润滑油稳定性研究

1.2.1.1 分散剂对石墨烯润滑油稳定性影响

按质量分数2%分别称取T151、T154、T161、HY105、油酸、Span80和0.05%石墨烯添加到500SN基础油,磁力搅拌5min,超声分散20min,即制备出含有不同分散剂的石墨烯润滑油,倒入离心管中静置,间隔5、30、120天观察底部沉淀情况,以此选择稳定性最优的分散剂。

1.2.1.2 石墨烯表面性质对稳定性影响

采用透射电子显微镜(TEM,JEM-2100) 对石墨烯进行表面形貌表征,x射线光电子能谱仪 (XPS,PHI5700 ESCA System)对石墨烯表面成分分析,以研究石墨烯表面性质对稳定性影响。

1.2.2 分散剂添加量对润滑油粘度影响

将最优分散剂分别按质量分数为0%、1%、2%、3%、4%、5%和0.005%石墨烯添加到基础油中,得到不同分散剂用量的石墨烯润滑油。按照GB/T265-88石油产品运动粘度测定法测定石墨烯润滑油粘度,考察分散剂用量对运动粘度的影响,以确定在润滑油中最佳添加量。

1.2.3 石墨烯润滑油抗磨性能研究

配置不同石墨烯添加量的润滑油50g,石墨烯的质量分数分别为0%、0.005%、0.01%、0.02%、0.05%,同时添加2% 分散剂防止团聚,并利用KD型润滑磨损试验机进行抗磨损实验,在实验条件为转速1400r/min、载荷200N下,使钢珠与转动摩擦环在润滑油中接触摩擦30s,利用扫描电子显微镜(SEM,荷兰Phenom ProX)观察测量钢珠的磨损面积及磨痕情况,考察添加不同含量石墨烯润滑油的抗磨效果。

2 结果与讨论

2.1 石墨烯润滑油稳定性结果分析

2.1.1 分散剂对石墨烯润滑油稳定性影响分析

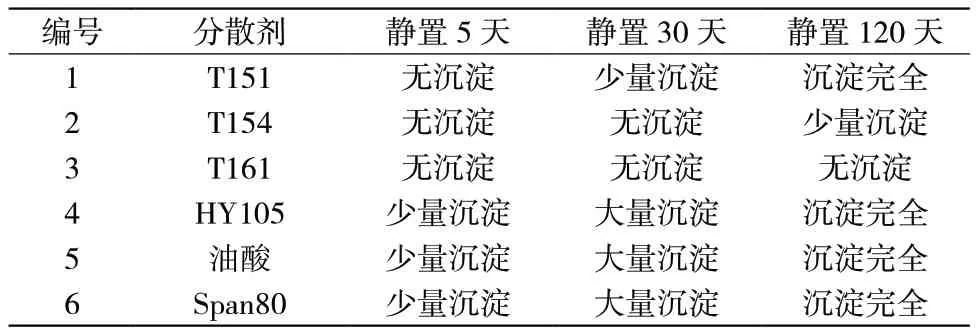

分散剂性质和固体表面性质是分散剂法的两个重要因素[6,8],其分散剂吸附于石墨烯表面进而表面改性。如表2所示6种不同分散剂制备的石墨烯润滑油静置沉降结果,经过30天静置,油酸、Span80、HY105、T151石墨烯润滑油不同程度沉淀,在120天时沉降完全,此时,T154出现少量沉淀,而T161却表现十分优异,石墨烯分散均匀,底部未出现沉降,石墨烯润滑油保持优异稳定性。分散结果表明,不同分散剂表现的分散效果明显不同,分散剂类型及分子量如表1所示,通过对照分析沉降结果和分散剂分子量,发现无灰分散剂类具有较大分子量,且分散效果优于其它类型分散剂,而高分子量丁二酰亚胺(T161)能够发挥优异分散性,因为其拥有分子量更大、活性更高的聚异丁烯链(平均分子量为2300),大分子量、活性高的聚异丁烯链能有效的包裹在石墨烯表面,从而形成空间位垒,避免了石墨烯片层间的团聚,因此,无灰分散剂型T161表现出优异分散性,为最佳分散剂。

表2 石墨烯在不同分散剂的润滑油中的静置沉降情况Table 2 The static settlement of graphene in lubricant with different dispersants

2.1.2 石墨烯表面性质对石墨烯润滑油稳定性影响分析

为研究石墨烯表面性质对分散稳定性影响,利用TEM和XPS对其表面进行表征分析,图1是石墨烯TEM图片,有图可见石墨烯片层似薄纱般,呈褶皱、卷曲形态,且之间相互堆积,这是由于高温制备过程中,少层石墨烯为降低表面能,使其表面出现大量褶皱和卷曲来减小表面能,同时也增加了表面粗糙度,而低表面能和高表面粗糙度降低了石墨烯在基础油中自发团聚性[9],减少石墨烯团聚沉降。此外可以看出,石墨烯片层尺寸较小在100~200 nm,片层较小有利于石墨烯与溶剂中分子相互接触[9],有助于高分子量丁二酰亚胺的乙烯多胺基团通过氢键作用力“锚固”在石墨烯表面进而聚异丁烯链包裹在表面,改性石墨烯表面性质。

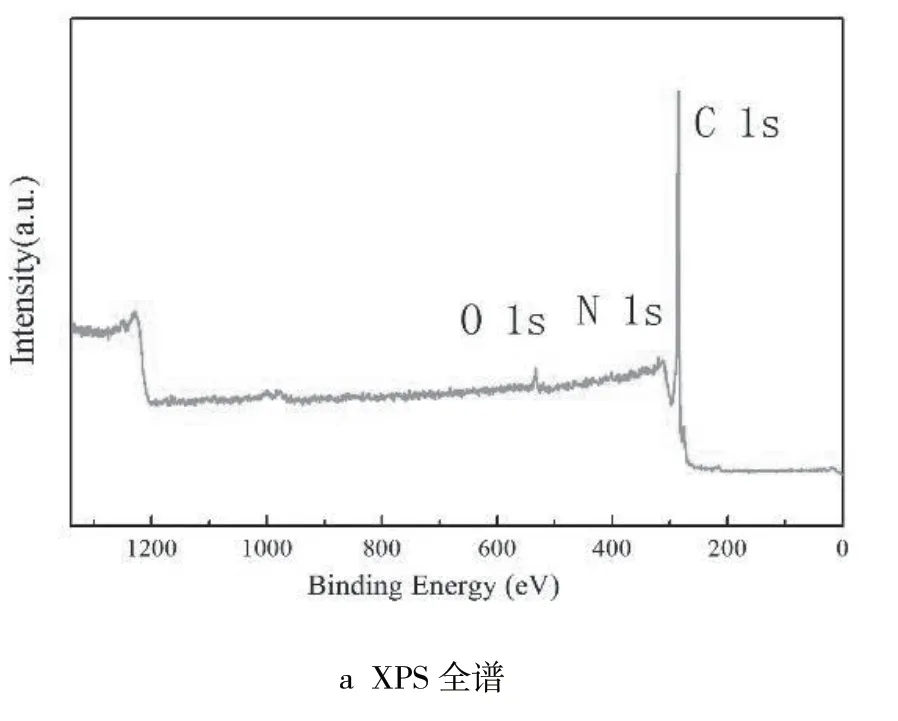

利用XPS研究石墨烯表面元素及价态,如图2a可知,位于286eV处强峰为C 1s峰,在533.7eV、399eV出,两个弱峰分别O 1s峰和N 1s峰,其碳元素含量为96.39%,氧、氮元素含量仅为2.13%、1.48%,由此可知,石墨烯纯度较高,表面含氮、氧元素极少,其含氮、氧官能团也应较少;极性含氧官能团对石墨烯在非极性溶剂中分散有很大影响[8],进一步分析氧元素化合价态,如图2b是O 1s图谱,分峰后可以看出在533.1 eV、532.4 eV仅有两个峰,对应的官能能团为O-C、O-H[10],而在532.4 eV处的O-H归因于吸附空气中氧气或水,含氧官能团仅以 O-C键合的形式存在石墨烯表面,较少的极性氧官能团极大降低了对非极性分子的排斥[9,11],有利于石墨烯在基础油中分散稳定。

图1 石墨烯TEM图Fig.1 TEM images of graphene

图2 石墨烯XPS谱图Fig.2 XPS spectrum of graphene

2.2 分散剂添加量对润滑油粘度影响分析

图3示出不同用量的分散剂对润滑油粘度影响,由图可知,在40℃下,纯500SN基础油运动粘度为99.09mm2/s,当T161分散剂添加量增加到4%时,运动粘度增加至110.9mm2/s,可见,随着T161分散剂添加量增大,润滑油粘度急剧增加。而粘度增大导致润滑油流动性变差,进而导致能量消耗加大及运动机件在启动时磨损增加,所以应减小分散剂对粘度影响,而无灰分散剂类能有效发挥分散效果的添加量在2%~6%[12],当添加2%T161分散剂时,粘度为103.9mm2/s,符合500SN基础油粘度90~110mm2/s的要求,因此,T161分散剂最佳添加量为2%,即可保持良好分散性同时对润滑油粘度影响较小。

图3 分散剂浓度对润滑油粘度影响Fig.3 Influence of dispersant on viscosity of lubricant

2.3 石墨烯润滑油抗磨性能结果分析

2.3.1 磨斑面积分析

采用KD型润滑磨损试验机在实验条件为转速1400r/min、载荷200N下,对石墨烯质量分数为0%、0.005%、0.01%、0.02%、0.05%的润滑油进行抗磨损实验。表3示出石墨烯对磨斑面积影响,纯500SN基础油磨斑面积最大为0.739mm2,在添加0.005%、0.01%、0.02%、0.05%石墨烯后,分别减小了13.40%、15.02%、12.58%和15.83 %,平均磨损面积减少14.21%,由此说明石墨烯在润滑油中起到抗磨损作用。其结果归因于石墨烯优异的摩擦学性质,石墨烯具有超薄的层状结构且片层间的剪切强度低,有良好的润滑性[1]。在两摩擦面接触摩擦时,层状结构的石墨烯进入两摩擦面间,形成石墨烯保护膜,使两摩擦面的摩擦磨损转化为石墨烯片层间的内摩擦,有效阻碍两个摩擦面之间接触,减小了摩擦面间的摩擦磨损。

表3 各浓度石墨烯添加剂对磨斑面积的影响Table 3 Variation in wear track areas with additive concentration

2.3.2 磨痕表面形貌分析

图4示出不同石墨烯添加量的润滑油试验钢柱局部磨斑形貌,由图4a可见,纯500SN基础油磨斑表面布满了不同深浅划痕和犁沟,说明在200N载荷下油膜被打破,摩擦轴套与钢珠直接接触,致使钢珠表面磨损严重。

当添加0.005%~0.01%石墨烯后磨斑形貌如图4b和4c所示,磨斑表面划痕有所减少,但出现较深的犁沟现象,这是因为较少的石墨烯无法在摩擦表面形成完整的保护膜,在摩擦过程中,石墨烯膜起到一定抗磨作用,但仍有摩擦面接触磨损,从而出现磨斑划痕减少,出现犁沟现象[13]。

当添加0.02%石墨烯时,如图4d所示磨斑表面较光滑平整,划痕细小,说明0.02%添加量的石墨烯抗磨效果较为优异。此时,适量石墨烯在摩擦表面形成完整的保护膜,该保护膜防止摩擦面之间的接触从而减少钢珠表面磨损。

当添加量继续增加至0.05%,如图4e所示磨斑表面出现不同深浅的犁沟和划痕,这是因为在摩擦过程中,过多的石墨烯发生团聚形成的油泥,从而使摩擦表面的油膜层和石墨烯保护层出现破裂,并进一步破坏石墨烯保护层所致[14,15],过量石墨烯未能变现出有效的抗磨作用。

由上可知,石墨烯最适添加量为0.02%,此时在摩擦表面形成完整的润滑保护膜能有效发挥润滑作用,抗磨效果最为优异。

3 结论

(1)无灰分散剂类对石墨烯在润滑油中分散效果最好,其高分子量聚异丁烯丁二酰亚胺T161无灰分散剂具有高分子活性聚异丁烯链,所制备石墨烯润滑油分散稳定性较好,且当最佳添加量为2%时,即保持良好分散性又对润滑油粘度影响较小。

(2)将石墨烯作为润滑油添加剂,其在摩擦表面形成石墨烯保护膜,有效阻止两摩擦面的摩擦磨损,使平均磨损面积减少14.21%;在其最适添加量0.02%下形成的润滑保护膜完整稳定,抗磨损效果表现优异,磨斑表面光滑平整。