尺寸工程在商用车驾驶室上的应用

2019-07-22齐靖孙万来刘政权付中博

齐靖 孙万来 刘政权 付中博

(一汽解放汽车有限公司 商用车开发院,长春 130011)

主题词:商用车驾驶室 尺寸工程 尺寸链 公差分析 几何尺寸与公差

1 前言

随着汽车工业的快速发展,汽车已经不单单是一个工具,更是人们的一个“宠物”,甚至“伴侣”,因此人们对汽车外观的要求也越来越高,而车身尺寸的好坏直接影响到汽车的美观性。车身作为汽车所有零部件的承载体,其制造过程复杂、操作环节多、尺寸链较长,尺寸偏差从钣金零件开始累积,并在焊接及装配过程中不断传递,最终形成较大的偏差。为了让这些偏差可控,保证车身的质量,就需要在车身开发过程中应用尺寸工程来对车身尺寸公差进行控制,并根据合理的控制目标和有效的控制方法来进行整改。

2 尺寸工程应用现状

2.1 尺寸工程基本定义

尺寸工程是实现从产品概念到满足用户需求的产品几何尺寸、形状和位置的工程实践。尺寸工程是一个覆盖设计、制造和装配全过程的概念[1]。产品尺寸工程就是做好从策划与概念设计到设计、制造、装配等各个环节的质量控制,并将各环节尺寸误差降到最低,尺寸工程的使命就是要保证将上万个零件组装成一个用户满意、市场竞争力强的产品的一个系统工程。

尺寸工程是21世纪新兴的一个工程领域,是以满足用户质量需求为目标,以尺寸精度为核心的一个系统工程。规范化、系统化的开展尺寸工程,从概念设计阶段开始,到伴产结束,全过程对尺寸公差进行系统优化设计,能够有效降低开发成本,缩短开发周期,保证产品质量稳定。

2.2 尺寸工程目前在乘用车上的应用及成果

目前国内许多乘用车厂已经开展尺寸工程工作,如上汽、广汽、长安、北汽、奇瑞、吉利等,都有专职尺寸工程师,对尺寸工程非常重视。个别汽车厂已经成立尺寸工程部门,专门负责汽车尺寸设计,通过尺寸链计算和软件分析,定义整车产品尺寸体系,并在产品图纸上推广应用。

某自主品牌汽车,通过开展尺寸工程,系统地进行公差设计及定位基准的优化,从方案设计阶段开始对冲压零件公差进行设计,定位基准统一合理,如车门等一些跟外观间隙、面差有关的零部件,通过定位工装进行装配,不仅能够较好的控制整车间隙、面差,还能加快装车节奏。近几年该车企生产的汽车在外观控制方面赢得广大消费者一致好评。

3 尺寸工程在商用车驾驶室上的应用

3.1 商用车驾驶室开展尺寸工程的重要性

商用车驾驶室采用的是非承载式车身,保险杠、上车踏板等安装在车架上,驾驶室又通过悬置安装在车架上。这样的结构使得驾驶室和保险杠、踏板之间尺寸链很长,间隙、面差大且难以保证,因此需要通过尺寸工程优化尺寸链和公差,保证此处间隙、面差满足设计要求,满足用户的需求,保证在驾驶室翻转和行车过程中无干涉现象。

商用车驾驶室比乘用车车身工况恶劣很多,尤其是自卸车、工程车驾驶室,经常出入工地、矿山等地方。一方面外界环境尘土飞扬,需要提高驾驶室的密封性,保证驾驶室内的无尘环境,提升驾驶安全系数。另一方面路面崎岖不平,需要保证驾驶室关键尺寸,控制好零部件精度,提升车辆操控性能。以上两方面均离不开尺寸工程。

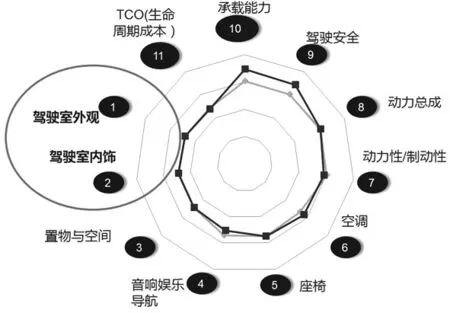

商用车商品评价是主机厂以用户的视角来评价产品,商用车商品性评价一级指标包括11个维度,尺寸工程影响最直接的是驾驶室外观和内饰(图1)。因此尺寸工程的深度开发是保证产品获得良好商品性评价指标的重要因素,是使客户满意的重要因素。

图1 商用车商品性评价

3.2 商用车驾驶室尺寸工程应用开展

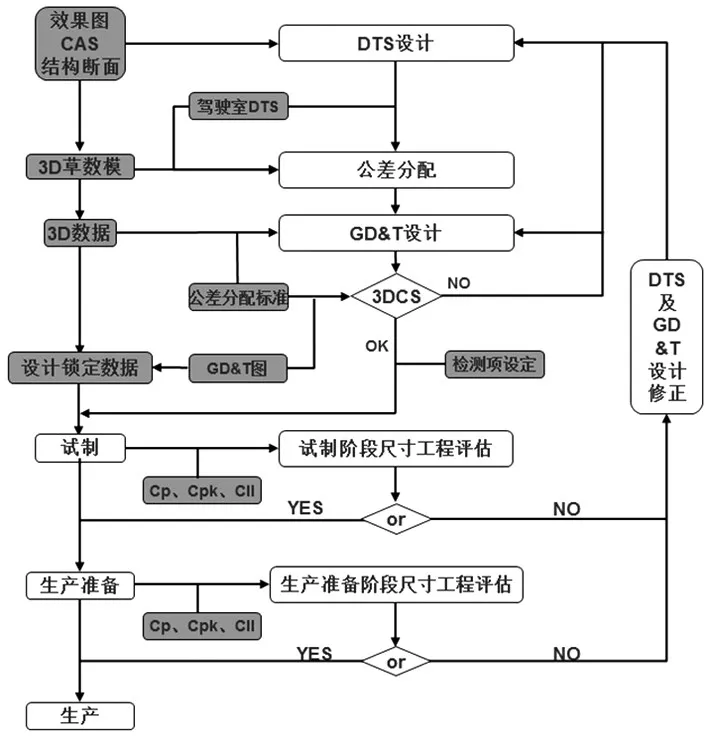

结合一汽某商用车开发项目,在驾驶室设计、工艺分析、试制和生产过程中,按照尺寸工程工作流程(图2),从尺寸公差规范(Dimension Tolerance Specification,DTS)设计、几何形位公差(Geometric Dimensioning and Tolerancing,GD﹠T)设计、公差分析和尺寸评估4个方面开展尺寸工程工作,取得了一定的成效。

图2 尺寸工程工作流程

(1)DTS设计

首先,DTS侧重控制整个驾驶室内外配合区域的间隙、面差尺寸公差要求。

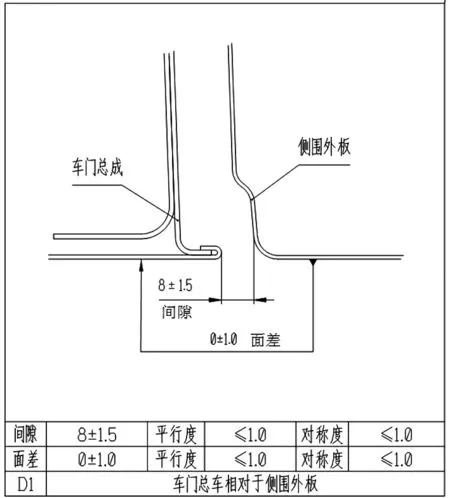

借鉴乘用车经验,综合考虑解放生产能力,项目团队从满足功能尺寸、用户感知和工艺易于实现三方面讨论、评审,最终定义了驾驶室前脸、侧围、内饰和仪表板等7大板块,合计84个标注位置,规定了每个位置的间隙、面差尺寸公差要求,以及平行度、对称度要求。如图3所示,规定车门后部车门总成相对于侧围外板间隙要求8 mm,公差为±1.5 mm,平行度小于等于1.0 mm,对称度小于等于1.0 mm,面差要求0 mm,公差为±1.0 mm,平行度小于等于1.0 mm,对称度小于等于1.0 mm。

图3 车门总成相对于侧围外板间隙、面差设计要求

(2)GD﹠T设计

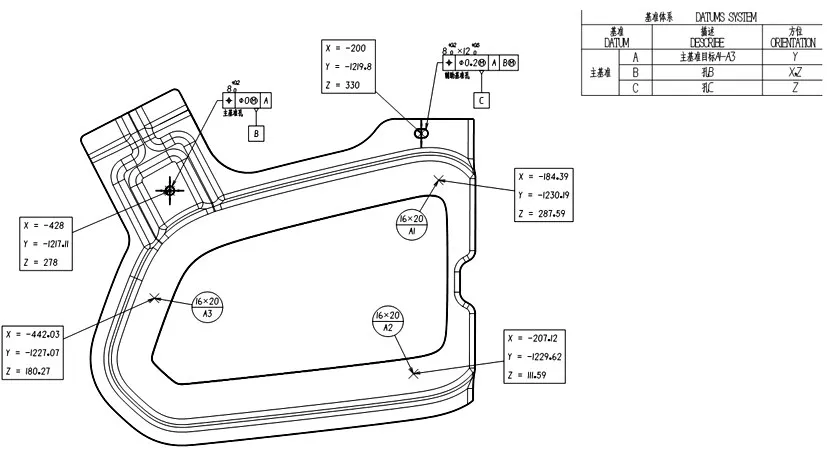

GD﹠T包含定位基准(如图4所示)及被测要素的形状和位置公差要求。

为了减小由于基准之间相互变换产生的工艺误差,遵循基准统一原则,并充分考虑基准体系的延续性,确定每个零件、每个焊接分总成、每个焊接总成的定位基准,使设计基准、冲压基准、焊装基准和检测基准有效统一,确保该基准体系能够在模、夹、检具的实际应用中都能充分发挥作用[2]。而对于一些较大、易变形的薄板件,根据冲压分析结果和设计经验,增加了一些辅助基准,采用N-2-1(N≥3)定位方法(N-2-1定位方法是3-2-1定位方法的过定位表现形式,确保6个自由度被限定后再增加些辅助定位),确保零件定位稳妥有效。

确定了基准体系后,结合供应商制造能力和以往车型的公差设计经验,确定了所有的被测要素(包括安装孔、安装面和焊接面以及有特殊要求的面和切边线)的公差要求[3]。

图4 车门外手柄加强板定位基准标注

(3)公差分析

采用尺寸链计算和三维软件仿真相结合的方法进行公差分析。

首先,在方案阶段第一版DTS发布之后,使用均方根法(见公式(1))带入各大总成公差经验值,进行尺寸链计算[4],预评估尺寸公差目标的可达成度,及时调整DTS公差目标,通过优化三维数据方案降低公差目标风险。通过尺寸链计算得出尺寸链公差分析结果,即84个DTS位置中有31处存在风险,最大一处面差超DTS目标公差1.83mm,无法满足DTS目标。均方根法公差分析计算公式如公式(1)所示。

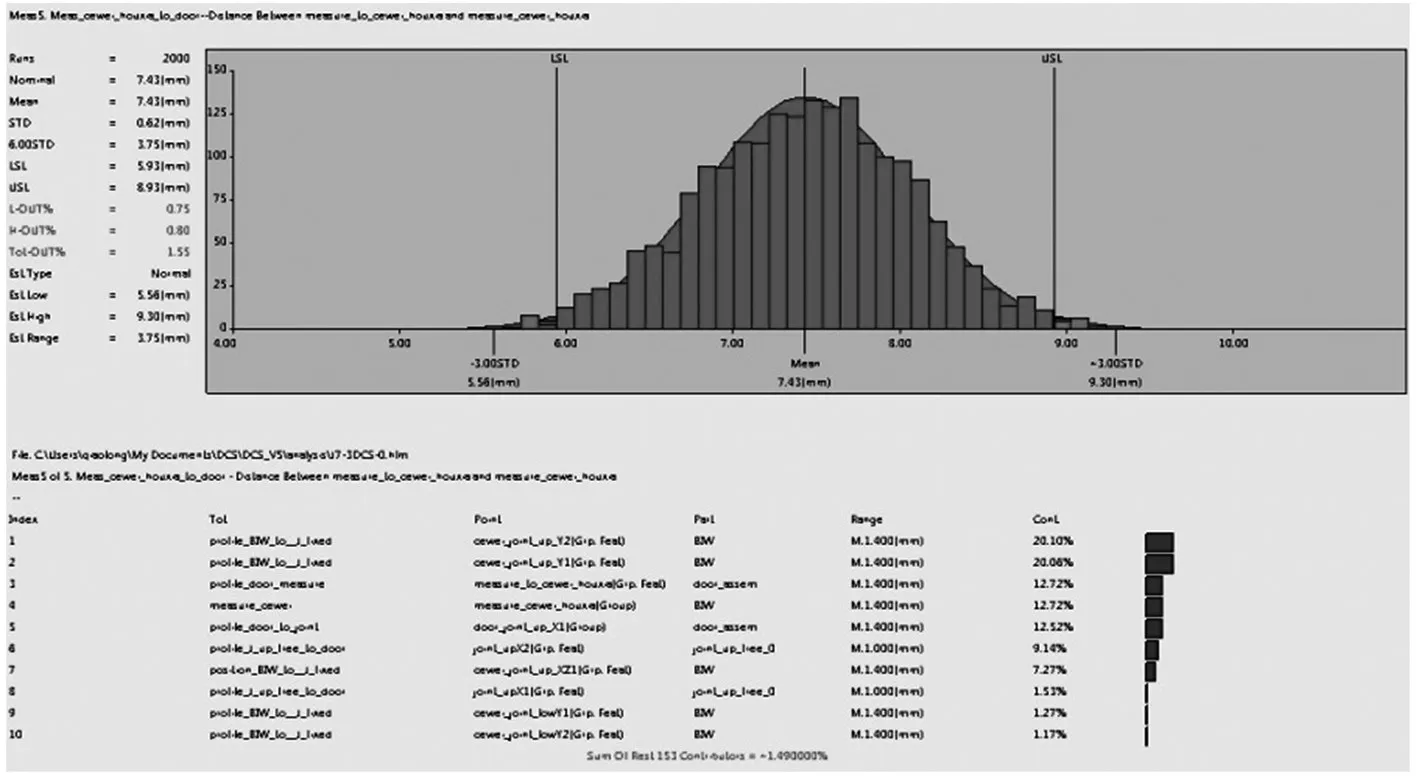

其次,在数据阶段,应用3DCS软件进行三维公差分析,通过将定位和公差信息输入3DCS软件,根据工艺路线进行虚拟的焊接、装配,进行一定样本量的虚拟装配[5]。针对DTS规定的间隙、面差,进行多点分析求平均值,并根据多点分析结果计算平行度和对称度,判断是否满足DTS目标要求。如图5所示,为某处间隙分析结果。软件分析计算结果表明,有18处DTS位置存在风险,通过对影响公差的原因进行寻源,并且评估各个环节在整个公差积累中所占的比重,以此为依据对工艺方案和结构进行优化,最终优化了13处位置,其余5处通过调整DTS目标,以满足最终指标要求。

图5 应用3DCS软件分析某处间隙结果

(4)验证与改进

首先,定义了BIW(Body In White,白车身)的三坐标测量项,共1 429个测量点,3 035个判定项,并根据前期分析结果,确定每个判定项的公差要求。其次,定义了整备驾驶室间隙、面差测量项。根据DTS图纸要求,结合3DCS分析时定义的测量位置,确定了84条间隙上共计273个测量位置,908个判定项。结合乘用车合格率(合格测点数量/总测点数量)经验值,初步设定合格率目标为BIW测点≥90%,持续改进指数CII(Continuous Improvement Indicator,即对象中第95%个尺寸所对应的6σ,反映整体稳定性)≤3;外观间隙、面差检查合格率≥85%,CII指数≤5[6]。

在试制阶段,对20台车辆进行检测,BIW测点合格率平均值为85.73%,CII指数为5.28。外观间隙、面差检查合格率平均值为82.68%,CII指数为13.57。从以上合格率和CII指数不难看出,由于试制阶段样件精度较低,且模具、夹具等尚在调试,导致合格率偏低,CII指数偏大,还有很大的优化提升空间[7]。我们通过详细分析检测结果,逐个测量点进行排查,从零件到总成,从模具到夹具,为49套模具和23套夹具提出调整建议。

在生产准备阶段,抽样30台车辆进行检测,BIW测点合格率平均值为88.25%,CII指数为3.56。外观间隙、面差检查合格率平均值为87.92%,CII指数为8.63。相对于试制阶段有了很大的提升,但仍有改进空间,继续对每个零件、总成的测点进行排查,寻找可能改进的地方。排查了所有夹具的定位销和压块,确保没有影响定位精度的问题。

在生产阶段,抽样50台车辆进行检测,BIW测点合格率平均值为91.87%,CII指数为2.39。外观间隙面差检查合格率平均值为89.42%,CII指数为4.98。合格率和CII指标均满足了最初定的目标值,但相比乘用车还有一定的提升空间。

4 结论

通过在商用车驾驶室开发过程中对尺寸工程的应用,一方面有效的支撑了项目开发,为驾驶室精度提升做出了非常大的贡献。另一方面总结出商用车尺寸工程工作的经验和方法,积累了一系列文件模板和零件公差设计依据。有了这些积累和经验,在以后项目开发过程中,能够有效降低工艺成本,缩短开发周期,生产出舒适性和精细化程度堪比乘用车的商用车驾驶室,更好的服务用户。