基于有限元法的某商用车驾驶室力学性能仿真研究

2021-02-06龚俊奇

龚俊奇

基于有限元法的某商用车驾驶室力学性能仿真研究

龚俊奇

(江铃汽车股份有限公司 产品开发技术中心,江西 南昌 330001)

文章基于有限元法,采用Nastran软件,对某商用车驾驶室系统进行了CAE模态,弯曲扭转刚度和强度分析,结果显示,驾驶室前四阶模态有效避开了发动机怠速频率,而弯曲和扭转刚度满足设计目标,同时,驾驶室四工况下最大塑性应变达成设计目标,综合评估该商用车驾驶室力学性能符合设计要求。

商用车;驾驶室;力学性能

1 引言

随着国家经济飞速发展,商用车销量得到迅猛增长,由于其经济性和便利性,已经成为运输货物的必然选择[1]。目前轻卡行业驾驶室主要形式为平头驾驶室,驾驶室本体结构刚强度需保证设计目标要求,其对乘员的安全保障有着直接决定性影响[2-3],因此,研究驾驶室系统力学性能具有重要的经济和社会价值。

本文基于有限元法,采用Hyperworks和Nastran及ADAMS软件,对某商用车驾驶室系统进行了CAE模态分析,得到其前四阶模态,均有效避开了发动机怠速频率,同时进行了驾驶室弯曲和扭转刚度分析,得到其弯曲刚度和扭转刚度都满足设计目标,最后,进行了驾驶室CAE强度分析,在轮胎上抬工况,对扭工况,转弯工况,制动工况下,驾驶室最大塑性应变均小于目标值,综合评估该商用车驾驶室系统力学性能符合设计目标。

2 驾驶室CAE模态分析

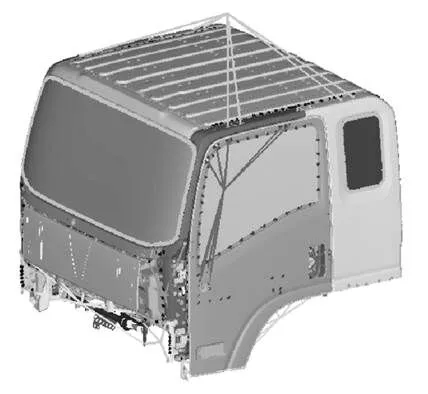

2.1 驾驶室有限元模型

本文采用Hyperworks软件,对某商用车驾驶室系统进行了建模,网格大小6mm钣金材料为DC系列,弹性模量E为210000MPa,泊松比为0.3,玻璃材料弹性模量为71000 MPa,泊松比为0.25,前风窗玻璃与钣金采用玻璃胶模拟,点焊单元选择Spot单元,驾驶室重量300kg(未含乘员质量),驾驶室有限元模型如图1所示。

图1 某商用车驾驶室FEA模型

2.2 驾驶室CAE模态分析

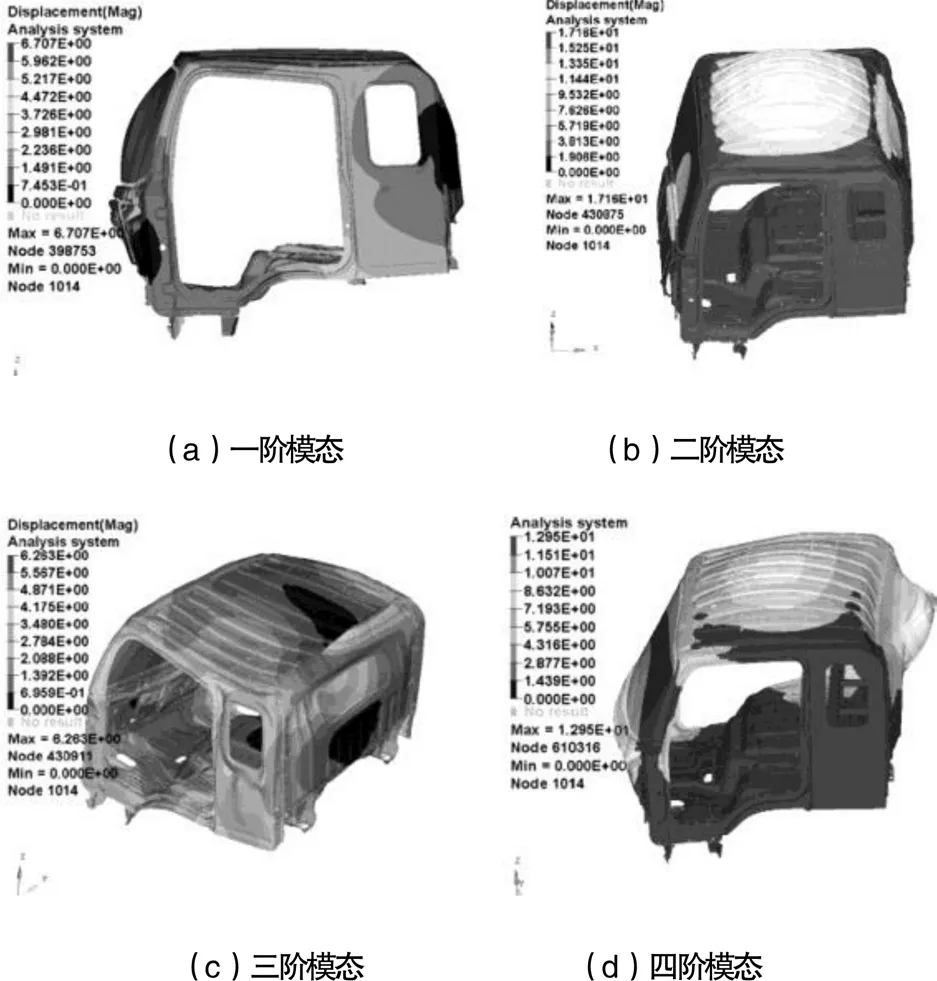

本文对某商用车驾驶室进行了自由模态分析,模态计算截取频率段为0-60Hz,得到图2所示的驾驶室前四阶频率和振型,汇总后如表1所示,其中一阶模态频率为20Hz,为驾驶室一阶弯曲模态,二阶模态频率为30Hz,为驾驶室顶棚局部呼吸模态,三阶模态频率值为35Hz,为驾驶室扭转模态,四阶模态频率值为42Hz,为驾驶室呼吸及前围局部模态,前四阶模态都避开了发动机怠速频率26Hz,达成设计目标。

图2 某商用车驾驶室自由模态分析结果

3 驾驶室CAE刚度分析

3.1 驾驶室CAE弯曲刚度分析

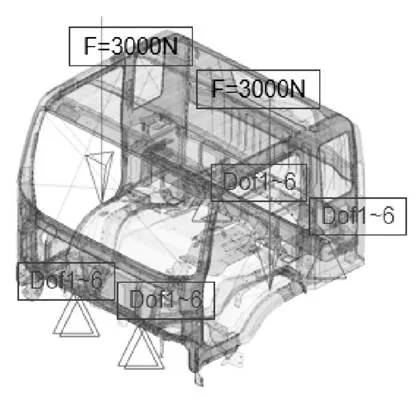

本文对某商用车驾驶室进行了弯曲刚度分析,加载边界条件如图3所示,其中载荷加载点位于驾驶室地板两侧,加载区域为50mm乘以50mm,在车身与车架连接处约束全自由度,载荷大小F=3000N。

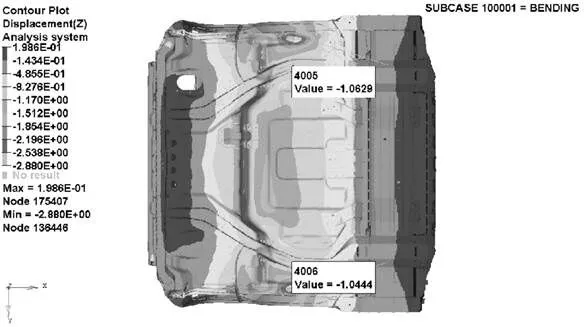

本文按照上述边界条件加载后,计算出如图4所示的驾驶室弯曲刚度结果,左侧和右侧最大位移呈现对称现象,经过计算得到表1所示的驾驶室刚度值K=5800N/mm,满足设计目标(K>4500N/mm)。

图3 驾驶室弯曲刚度分析加载边界示意图

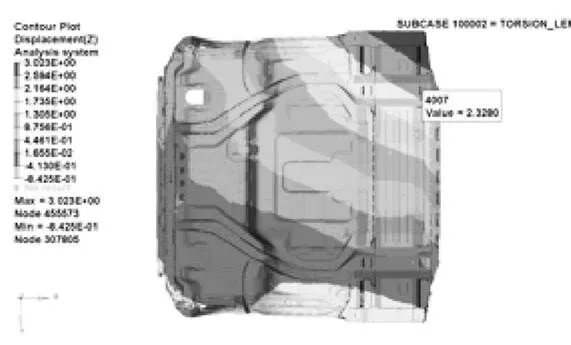

3.2 驾驶室CAE扭转刚度分析

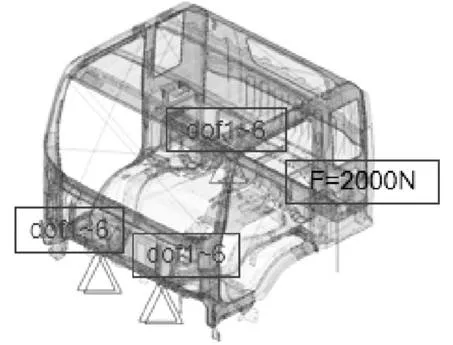

本文对某商用车驾驶室进行了扭转刚度分析,加载边界条件如图5所示,其中载荷加载点位于驾驶室后侧对称位置,加载区域为50mm乘以50mm,在车身与车架连接处约束全自由度,载荷大小F=2000N。

图5 驾驶室扭转刚度分析加载边界示意图

本文按照上述条件,对某商用车驾驶室进行了扭转刚度分析,得到如图6所示的分析结果,其中测量点最大位移为2.4mm,得出此驾驶室扭转刚度T=10886Nm/deg,满足设计目标(T>9800Nm/deg)。

4 驾驶室CAE强度分析

本文对某商用车驾驶室进行了强度分析,输入载荷为ADAMS计算的车身硬点处载荷,工况为车轮上抬工况,对扭工况,转弯工况和制动工况,强度模型如图7所示。

图7 驾驶室强度模型

本文按照上述强度工况,对驾驶室进行分析,得到如图8所示的计算结果,在Case1车轮上抬工况,驾驶室最大塑性应变值PEEQ为0.038%,在Case2对扭工况,驾驶室最大塑性应变值PEEQ为0.033%,在Case3转弯工况,驾驶室最大塑性应变值PEEQ为0.101%,而在制动工况,驾驶室最大塑性应变值PEEQ为0.113%,均满足设计目标要求(最大塑性应变PEEQ<0.5%)。

5 结论

本文基于有限元法,采用Nastran软件,对某商用车驾驶室系统进行了CAE模态,弯曲扭转刚度和强度分析,结果显示:

(1)驾驶室前四阶模态振型分别为一阶弯曲模态,二阶顶棚呼吸模态,三阶扭转模态,四阶前围呼吸模态,其频率值均有效避开了发动机怠速频率;

(2)驾驶室弯曲刚度K=5800N/mm,扭转刚度值T= 10886Nm/deg,符合设计目标要求;

(3)驾驶室在车轮上抬工况,对扭工况,转弯工况和制动工况下,其最大塑性应变值远小于0.5%,满足设计目标;

综合评估该商用车驾驶室系统力学性能符合设计目标。

[1] 周冬龙.基于虚拟迭代的某轻卡后桥疲劳分析研究[D].山西:中北大学,2019.

[2] 雷飞,李贵涛.高强度钢在商用车正碰安全性设计中的应用研究 [J].机械强度,2017,39(1):71-78.

[3] 龚红兵.海南汽车试验场可靠性试验强化系数的计算[J].汽车研究与开发,1997,26(1):35-39.

Simulation Study on Mechanical Properties of a Commercial Vehicle Cab

Gong Junqi

( Product Development & Technical Center, Jiangling Motors Co., Ltd., Jiangxi Nanchang 330001 )

In this paper, base on the finite element method and Nastran software, the CAE model, bending and torsional stiffness and strength analysis of a commercial vehicle cab system are carried out. The results show that the first four models of the cab effectively avoid the idle frequency of the engine, while the bending and torsional stiffness meet the design objectives. And the maximum plastic strain of the cab under four working conditions achieves the design goal, so the commercial vehicle cab is comprehensively evaluated. The mechanical properties of the cab meet the design requirements.

Commercial vehicle; Cab;Mechanical properties

10.16638/j.cnki.1671-7988.2021.02.028

U463.81

A

1671-7988(2021)02-87-03

U463.81

A

1671-7988(2021)02-87-03

龚俊奇,就职于江铃汽车股份有限公司产品开发技术中心。