ORC 发电机组在柴油加氢余热回收中的应用

2019-07-19陈广锋

陈广锋

(茂名瑞派石化工程有限公司,广东 茂名 525011)

经济效益是企业发展的主要目标。除原料外,能源消耗费用是石油化工企业生产成本的第二大组成部分,能耗费用已超过石化企业生产成本的30%[1]。能耗是生产装置最大的单项操作费用,直接关系到石化企业的整体运行水平和经济效益。因此,采用节能新技术进一步降低能耗是企业降低成本和提高竞争力、提高经济效益的重要手段,节能降耗也是企业持续发展的重要保证。目前,降低装置能耗,寻找节能的切入点,已成为石化企业关注的热点和追求的目标。

合理利用低温余热资源,做好低温热的回收利用,是节能重要手段之一。某炼油企业柴油加氢装置的流程中,从分馏塔底出来330 t/h 的精制柴油依次经脱硫化氢汽提塔重沸器换热、脱硫化氢汽提塔进料换热、与装置原料进料换热后温度130~165 ℃直接进空气冷却器冷却到50 ℃后再经电脱水出装置。该装置精制柴油直接加热其它物料后仍有大量余热剩余,不得不进行空气冷却,不仅低温余热未得到充分利用,还增加了空冷的用电耗能,仍有进一步改进空间。

1 余热回收技术路线选择

热源和热阱的优化匹配是按照科学用能原理——“温位匹配,梯级利用”的原则[2]。低温余热热利用途径和方法很多,主要有同级利用与升级利用2 种主要方式。同级利用,即作为直接加热用热源。升级利用,即可以采用诸如热泵、低温朗肯循环发电、低温制冷等技术,使低温热转变为工艺可用的动力、冷量或较高温位的热。根据郭文豪等人[3]提出的低温热利用措施折能系数概念和计算方法,折能系数越高,节能水平越高,同级利用的节能效果最好,至少是升级利用的2 倍。因此,在考虑余热回收时优先采用同级利用。

本项目同级利用途径有:1)冷热介质直接换热。装置原设计已充分考虑需加热物料的换热,已无低温位需要升温的物流进行直接换热。2)利用余热产蒸汽,精制柴油进空冷前是130~165 ℃,温位不足,不能产低压蒸汽(1.0 MPa,184 ℃),只能考虑产低低压蒸汽(0.35 MPa,148 ℃),但该企业无低低压蒸汽管网,且按照热源温度波动范围生产低低压蒸汽的量不稳定,温度低时甚至不能产蒸汽。

加氢装置因加氢反应的工艺过程放出大量热量而得不到全部利用才产生了低温余热,优先考虑同级利用后,在考虑过剩部分的的升级利用时,热泵技术和低温制冷技术的升级利用途径不适合本项目。因为,热泵技术就是就是逆向卡诺循环,柴油加氢装置本身热量有富余,生产温位稍高热源不好利用。而制冷技术生产低温冷源加氢装置不需要,所以,低温朗肯循环发电是该装置目前比较适宜的低温余热利用方案。

2016 年,该企业采用某公司的余热发电系统专利技术,将精制柴油低温余热回收发电,同时节约原工艺中的空冷器耗电。

2 余热发电原理

余热回收发电采用先进的向心式ORC 低温发电机组,利用朗肯循环原理,以丁烷、氟利昂、五氟丙烷等为工质,在循环系统设备中不断进行加压加热、绝热膨胀、等效放热和绝热压缩过程。发电系统设备包括涡轮发电机、工质泵、蒸发器、蒸发式冷凝器,发电系统工作流程见图1。发电系统包括两个回路:热源回路和工质回路。

图1 ORC 低温发电机组工作流程图Fig.1 ORC generator set work flowchart in low temperature

热回路是热源从外部引进机组的蒸发器,将热量传递给机组内的工质,换热后的热源从蒸发器出来返回到原有的工艺流程中去。

工质回路是工质在发电系统内封闭循环流动,液态工质进入蒸发器,吸收热源的热量,成为过热蒸汽,进入向心涡轮机,将热能转化为机械能,带动发电机向外输出电力。从发电机出来的工质蒸汽随后进入蒸发式冷凝器,冷却成为液态工质,经工质泵提压重新进入蒸发器取热的不断循环过程。

3 技术方案

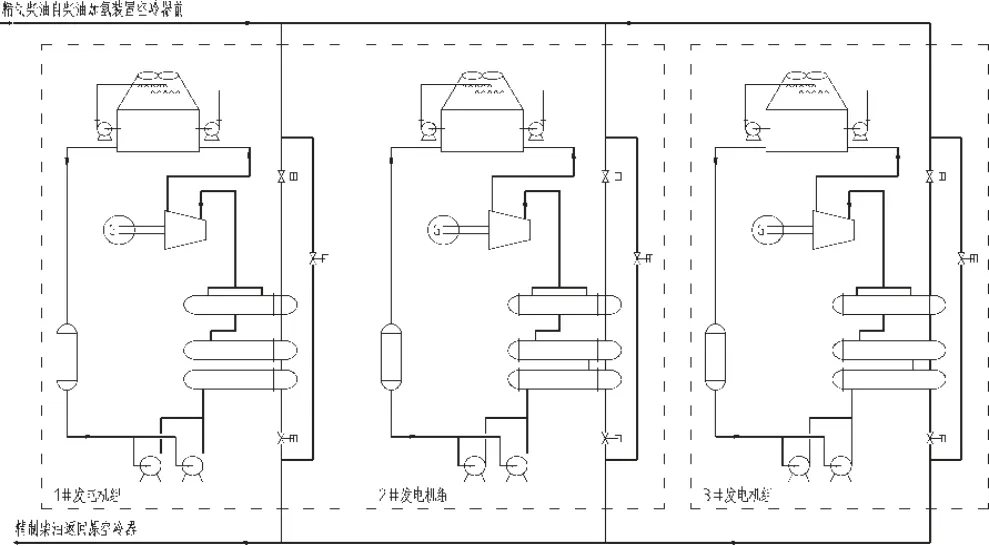

针对该企业柴油加氢装置加工特点及发电机组所需占地面积,配置一套HSRT 余热发电系统,包括3 台并联向心式ORC 低温发电机组,总装机容量1950 kW(6kV)。图2 为柴油加氢精制柴油余热回发电流程图。

图2 精制柴油余热回收发电流程图Fig.2 The refined diesel flowchart of waste heat recovery power generation

精制柴油330 t/h 进入空冷前(130~165℃)将其引到新增发电机组各蒸发器,再经过预热器出来62 ℃再返回到空冷器再冷却。发电系统液态工质在预热器和蒸发器中被精制柴油加热成过热蒸汽,推动涡轮机做功,带动发电机向外输出电力。从涡轮机出来工质乏气进入蒸发式冷凝器被冷凝成液态工质,经工质泵驱动,重新进入预热器和蒸发器,完成热力循环。

在流程上,每台发电机组设置精制柴油管道旁路,当其中一台发电机组故障或检修时,该机组的进油阀门自动关闭,该部分柴油将通过旁路直接送往后续工艺,其他两台发电机组正常工作。发电系统可进行单台或者多台停工维护。项目各管路采用自动控制阀,保留原柴油空冷工艺流程,并确保新旧流程可以相互平稳切换,无人工值守。发电系统分为两层布置在框架上,蒸发式冷凝器布置在框架顶层,发电机、蒸发器等其他部件位于正下方地面,布置紧凑合理。

发电机组与装置同步,按年运行时间8400 h进行设计,具体的设计参数见表1。

表1 余热发电机组设计参数Tab.1 Residual heat generating system design parameters

4 节能效果

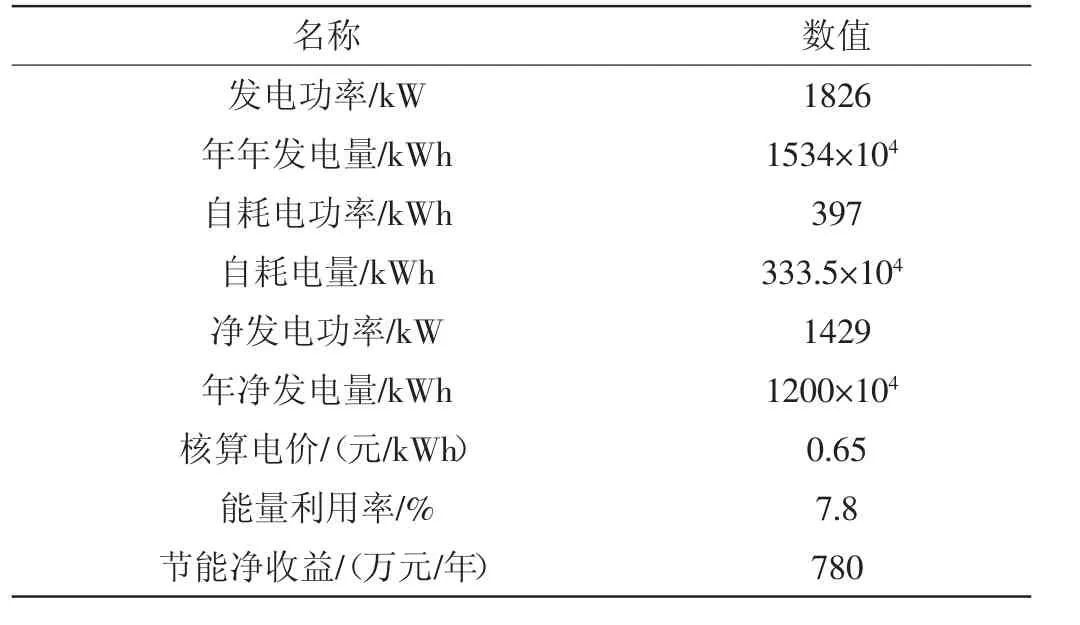

本项目于2018 年5 月投用,运行情况良好,各工艺参数指标正常,系统运行平稳。正常运行时精制柴油空冷器不需开启,精制柴油产品合格。2018 年11 月对发电系统实际运行情况进行标定(标定期为48 h),实际测得数据见表2。

表2 余热发电机组实际发电性能参数Tab.2 Residual heat generating system actual power generation performance parameters

根据表2 的数据计算可得到表3 的实际节能效果数据。

从表3 中看出,精制柴油余热发电能每年产生效益780 万元,精制柴油空气冷却器停止使用,可节省电量240 kWh,年减少电费131 万元,年节能增效911 万元,节能效果明显;根据实际标定的数据计算能量利用率只有7.8%比设计9.6%要低,低温余热发电系统能量利用仍有待提高。

5 结论

1)ORC 发电机组是国内柴油加氢装置中精制柴油低温余热发电的首次应用,发电系统运行平稳,精制柴油工艺指标正常,产品合格。热源精制柴油是在密闭系统中运行,发电工质是在密闭系统中循环使用,无三废排放,环保节能,年节能增效911 万元,具有较好的经济收益。

表3 余热发电机系统实际节能核算表Tab.3 Residual heat generating system actual energy saving calculation

2)采用余热发电的热能利用不足10%,能效利用低,能量利用率仍有很大提升空间。对于热源余热温位较低且受条件限制不能同级利用时,可采用低温余热发电的节能途径。余热发电在炼油装置中具有一定推广价值。

3)本项目只是针对装置内部的节能改造,在余热回收利用时建议企业进行全厂能量系统优化统筹安排和规划,优先考虑同级利用,再考虑升级利用。