不同表面改性剂处理氢氧化铝对乙烯-醋酸乙烯共聚物材料性能的影响

2019-07-19张根浩

张根浩

(南京特恩驰(光纤有限公司),江苏 南京 210000)

1 文献综述

低烟无卤阻燃材料在生活中的应用越来越广泛,尤其在重要的公共场所和民用建筑,低烟无卤阻燃材料已经逐渐替代传统的阻燃材料。高分子材料基本都属于易燃材料,在很多应用中需要加入大量阻燃剂来提高其阻燃性能。近些年来,对环境友好、阻燃性强的无机阻燃剂氢氧化铝和氢氧化镁逐渐替代含磷含卤的阻燃剂,由于无机阻燃剂分子间极性较大及分子间氢键的的影响,极易团聚,是一种低效的阻燃剂,需要大量添加才能满足对材料的的阻燃要求,对材料的机械性能有严重的影响[1,2]。

解决这一问题的关键在于无机阻燃剂与高聚物混合前对其表面进行改性,改善表面的物理化学性质,增加与高聚物的相容性。由于EVA 具有良好的机械性能、填料相容性,故选用EVA作为基体,来研究经硅烷偶联剂、钛酸酯偶联剂、阴离子表面活性剂、阳离子表面活性剂和含磷化合物4 种表面改性剂处理过的氢氧化铝在相同的比例添加下对其材料性能的影响。

本文将制备出的复合材料,采用极限氧指数测试、垂直燃烧试验、拉伸强度、断裂伸长率、老化前后的拉伸强度、断裂伸长率的变化率进行了表征分析,考查其对材料的机械物理性能、阻燃性能和使用寿命的影响。

2 实验部分

2.1 主要原料

VA:EVA 265 (陶氏杜邦);

POE: POE 8150(美国陶氏);

马来酸酐接枝PE;

氢氧化铝:(单一硅烷偶联剂处理,2000目,鹏丰铝业);

氢氧化铝:(多种偶联剂处理,2000 目);

氢氧化铝:(单一阴离子表面活性剂处理,2000 目);

氢氧化铝:(2 种离子表面活性剂处理,2000目);

氢氧化铝:(未经处理,2000 目);

硬脂酸(SA) (工业品,合肥荣光化工);

其他助剂等。

2.2 主要设备及仪器

万能制样机(美特斯工业系统(中国)有限公司);

平板硫化仪(东莞市宝品精密仪器有限公司);

双辊开炼机(东莞中力仪器科技有限公司);

YH-8820ULD 垂直燃烧测定仪(中国检验认证集团广东有限公司);

HC-2 极限氧指数测定仪(上海精密仪器仪表有限公司);

MTS Exceed E43 电子万能试验机(美特斯工业系统(中国)有限公司);

GHX-250 高温老化试验箱(南京环科试验设备有限公司);

低温催化冲击试验仪。

2.3 样品制备

将氢氧化铝在80℃干燥6h,EVA 在50℃下干燥8h,按照EVA、POE、马来酸酐接枝共混物46%,氢氧化铝53%,其它助剂1%,先在转矩流变仪上添加EVA,待EVA 完全处于熔融状态之后,分批次加入氢氧化铝粉末,最后加入其它助剂,共混5~7min,将混合好的材料取出,放入双辊开炼机上开练,在90℃共混20min 后出料,然后将混合好的物料用平板硫化机压制成2mm的和3mm 的样品(压片温度125℃,压力14.5MPa,预压时间8min,加压时间10min),之后用冲刀裁成测试用的标准样条。将氢氧化铝:(钛酸酯偶联剂处理)为1#,氢氧化铝:(硅烷偶联剂处理)为2#,氢氧化铝:(阴离子表面活性剂处理)为3#,氢氧化铝:(2 种阴离子混合表面活性剂处理)为4#,氢氧化铝:(未经处理)为5#。

2.4 性能测试

极限氧指数测试:按GB/T 2406-2009 进行测试,样品尺寸为70mm×6.5mm×3mm,每个样品测试5 个平行样;

垂直燃烧试验:按GB/T 2408-2008 进行测试,样品尺寸为130mm×13mm×3mm,每个样品测试5 个平行样;

力学性能测试:按照GB/T 1040-2006 进行制样,样品尺寸为115mm×25mm×1mm,拉伸速度取25mm/min,每个样品测试5 个平行样;

耐环境应力开裂试验:测试按照GB/T 2951.41-2008 进行,样品尺寸为38mm×13mm×3mm,每个样品测试10 个平行样;

低温催化冲击试验:按照GB/T 5470-2008 进行。

3 结果与讨论

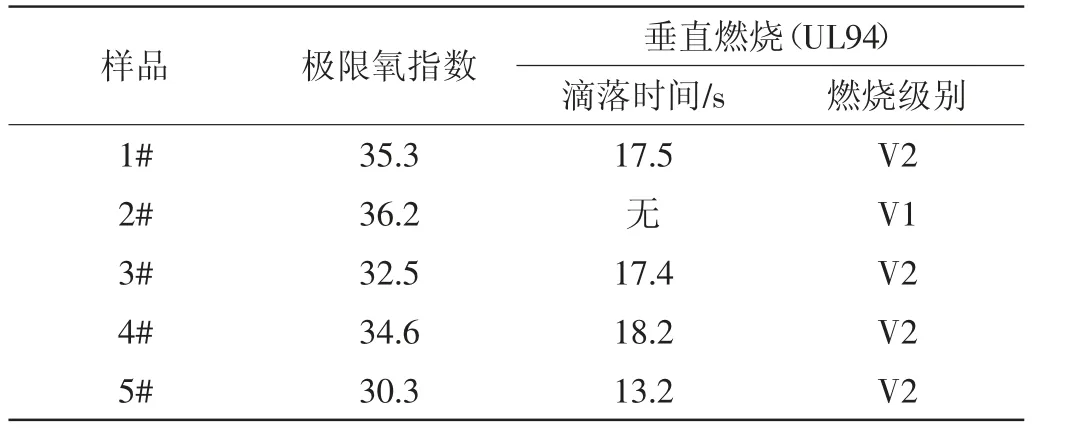

3.1 阻燃性能

从表1 中看出,阻燃性能排序为:2#>1#>4#>3#>5#,说明经过处理的氢氧化铝与偶联剂形成了化学键的数量。明显是多种硅烷偶联剂>单一硅烷偶联剂>多种表面活性剂>单一表面活性剂。因为这种化学键能无机物和无机物紧密结合,使其在有机物中分散更均匀,对材料的阻燃性产生了协同作用。

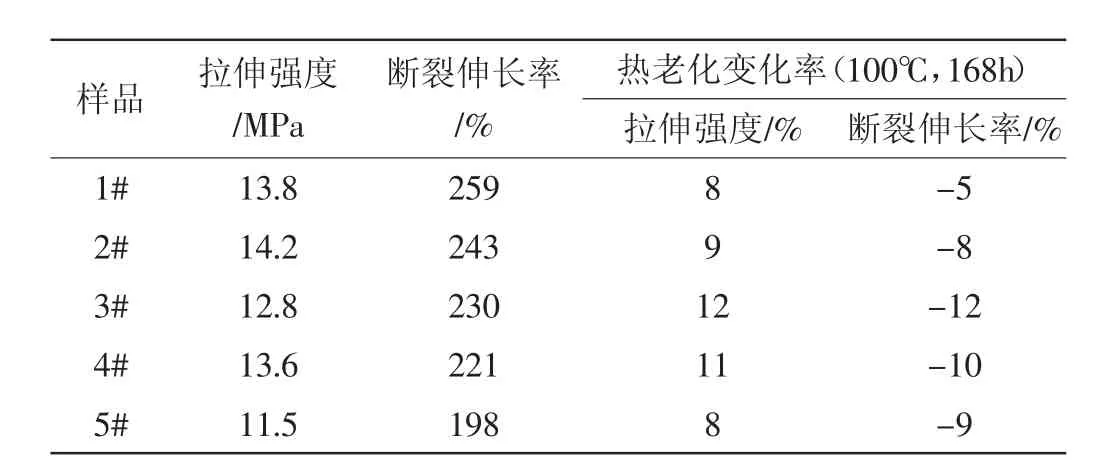

3.2 机械性能

从表2 结果能看出,1#、2#综合力学性能数据和老化后的数据均优于3#、4#、5#,同时3#、4#优于5#,说明经过处理过的氢氧化铝能解决离子与聚合物间兼容性的问题,有利于提高材料的物理性能。表面改性改善了粉体在聚合物中分散度,在显微镜下也能看到,经过偶联剂处理的氢氧化铝分散度明显优于表面活性剂的。

表1 极限氧指数和垂直燃烧的测试结果

表2 拉伸强度、断裂伸长率和热老化变化率测试结果

3.3 耐环境应力开裂

从表3 看出,没有改性的5#样品没有通过耐环境应力开裂96h,在-25℃下脆化冲击也有断裂的存在,说明经过改性之后对材料高低温性能有明显改善。这主要是形成了分子间的物理缠绕,从而是差异大的材料紧密结合,提高了其相容性。

表3 耐环境应力开裂性能

4 结论

1)经过硅烷偶联剂改性复配的氢氧化铝表现,明显优于单一硅烷偶联剂的表现,可能是两者的协同作用起到了1+1>2 的结果,在有这么多偶联剂可以选择的情况下,可以进一步探讨更有的配比和选择。

2)由于市场改性市场量,大约硅烷偶联剂和表面活性剂各占50%[3],硅烷偶联剂是用量少,效果好,但是成本很高,而表面活性剂则刚好相反。在多种表面活性剂多种共用改性的情况下,可以看到也能明显改善无机物和有机物之间的界面壁垒,提高两者的亲和性和粘结力,表现出了良好的力学性能和阻燃性能。

3)使用改性的氢氧化铝可以获得综合性能更好的低烟无卤阻燃聚烯烃复合材料,是不是可以考虑复配处理过的氢氧化铝和氢氧化镁来进一步提高其性能,需要做进一步改性。