汽车转向系统低频共振研究

2019-07-19张海娟张春林ZhangHaijuanLiZhuoZhangChunlinZhangLiang

张海娟,李 卓,张春林,张 亮 Zhang Haijuan,Li Zhuo,Zhang Chunlin,Zhang Liang

汽车转向系统低频共振研究

张海娟,李 卓,张春林,张 亮

Zhang Haijuan,Li Zhuo,Zhang Chunlin,Zhang Liang

(北京海纳川汽车部件股份有限公司 技术中心,北京 100021)

在汽车设计中,转向系统是底盘设计的重要部分。在整车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)性能开发中,转向系统振动是一个重要的影响因素。转向系统由转向器、转向传动机构、转向操纵机构组成;转向操纵机构主要由转向盘、转向管柱、传动轴组成。转向系统的低频共振主要体现在转向盘共振,主要指车辆在怠速状态或者低速行驶时的转向盘振动。以某型轿车为例,对转向系统低频共振问题进行研究,提出相应的解决方案。

NVH;转向系统;转向盘;共振

0 引 言

在汽车性能指标中,用户对NVH(Noise﹑Vibration﹑Harshness,噪声、振动与声振粗糙度)性能敏感度最高,其优劣直接影响到产品在市场上的竞争力。在整车NVH性能开发中,转向系统振动是考量的一个重要因素[1-2]。发动机怠速激励是导致转向系统低频振动的主要原因,而转向系统振动会被驾驶员直接感知,直接影响车辆驾驶舒适性[3];因此,转向系统设计尤为关键。

1 共振问题分析

转向系统低频共振主要是车辆在怠速时转向系统的频率与发动机的怠速激励频率发生耦合导致的[3-4]。发动机怠速工况下的激励主要是往复惯性力,其频率与车辆搭载发动机的转速和气缸数有关。乘用车型发动机怠速转速通常为700~1 000 r/min,激励频率约为23~33 Hz(4缸机)、35~50 Hz(6缸机)。

怠速工况下驾驶员对转向盘的振动最敏感,通常,在未经优化的情况下,整车状态转向系统1阶模态在30 Hz以下,极易与4缸发动机怠速激励频率耦合,从而导致转向盘低频共振。

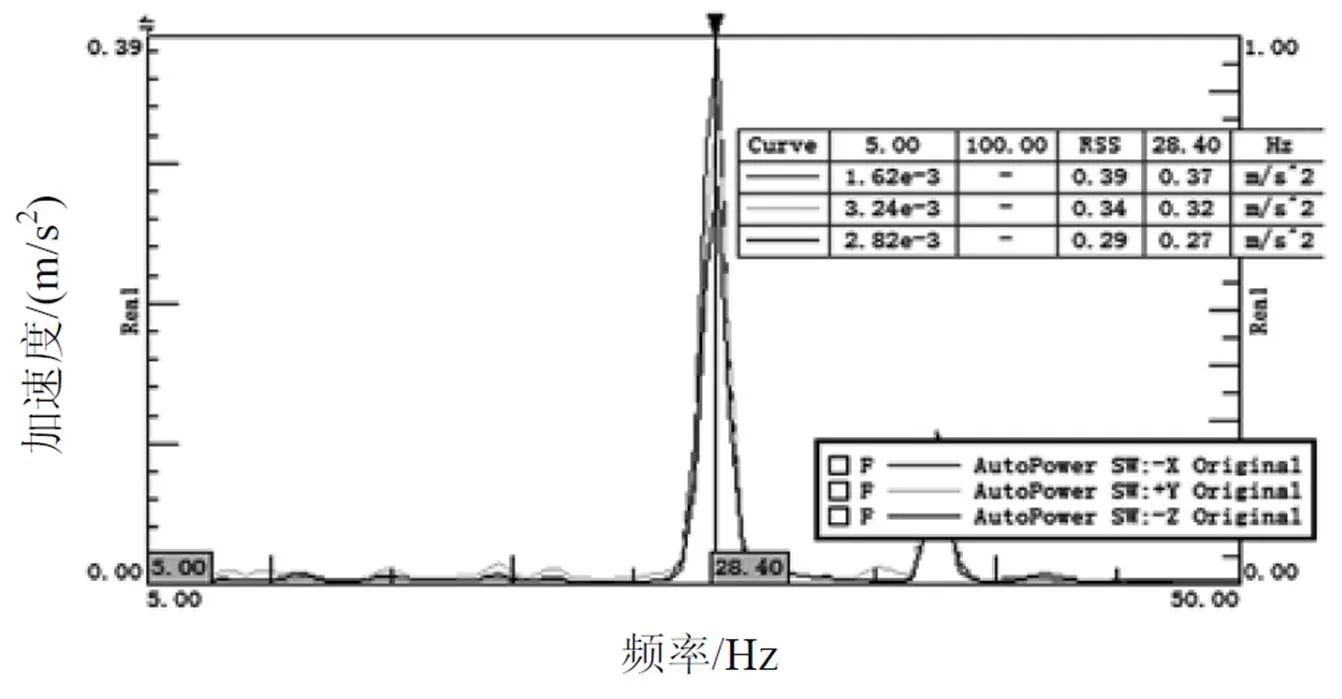

某车型怠速转速设定为750 r/min(空调关闭)、850 r/min(空调开启),怠速发动机2阶激励频率分别为25 Hz、28 Hz。试验样车在怠速工况下转向盘振动试验结果如图1所示,试验数据统计见表1。此车转向盘三向加速度在28 Hz左右均出现振动最大值,三向加速度值向高达0.39 m/s2,能量和达0.59 m/s2,主客观评价均不能接受。

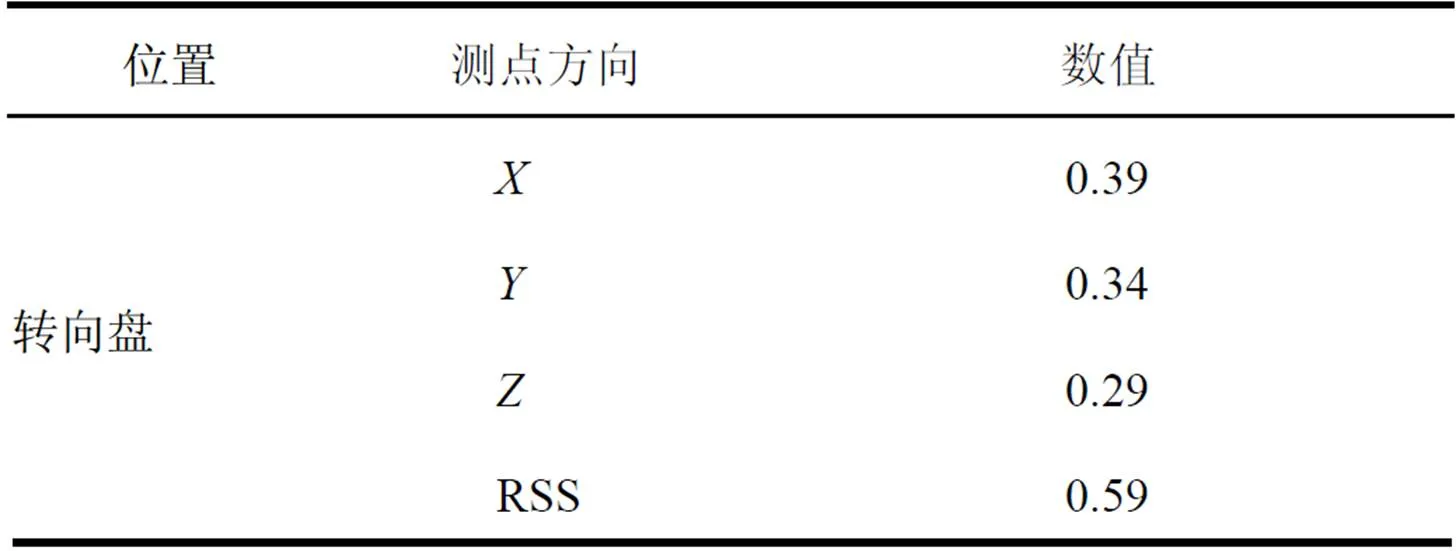

为查找转向系统的共振原因,对TB(Trim Body,内饰车身)上的转向系统模型做分析计算。原始转向模型对应的单体及TB级模态频率分析结果见表2,TB级模态及转向管柱单体模态均不满足目标要求,转向系统在TB上1阶横向模态为28.4 Hz,试验车型在空调开启情况下,怠速激励频率为28 Hz,与转向盘1阶固有频率耦合,导致共振。

为进一步查找转向系统模态不足的原因,对转向系统模型做了应变能分析。试验车型TB级转向系统分析模型如图2所示。转向系统应变能集中点为转向管柱本身、转向管柱与CCB(Cross Car Beem,仪表板横梁)连接支架、CCB与车身连接支架等。发动机及路面激励力通过结构薄弱处传递至转向盘,引起振动。

图1 试验样车转向系统频谱

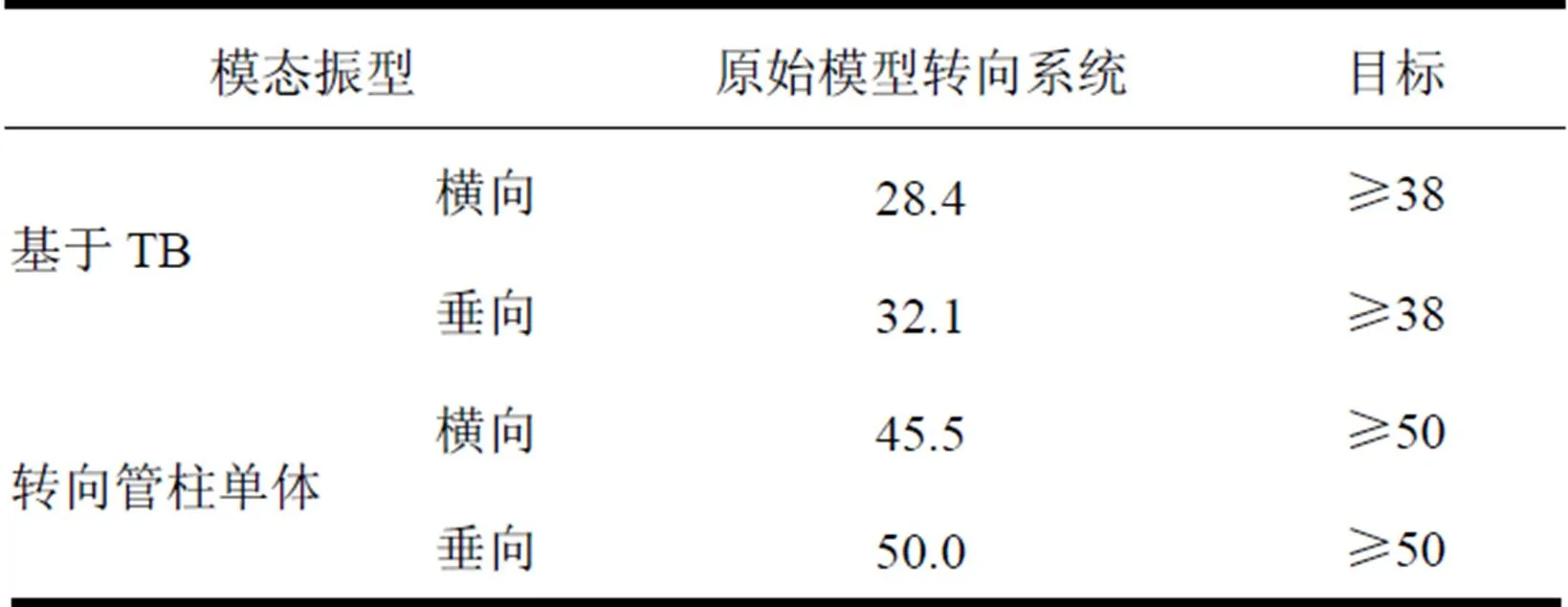

表1 优化前怠速工况转向盘振动 m/s2

注:RSS(Root Sum Square,平方和根),。

表2 转向系统分析结果与目标值 Hz

针对试验车型低速共振问题,及后续新车型开发过程中遇到的转向盘共振问题,研究主要应用CAE 分析方法和试验模态分析方法对转向系统振动问题进行研究。

(1)对转向系统进行结构优化,通过CAE模型分析,得到转向盘的理论固有频率和振型,以了解系统的刚度特性;

(2)对转向系统转向盘进行模态分析试验,得到转向盘的实际固有频率和振型;

(3)对转向系统进行工程改进设计,并通过CAE进行可行性分析,对改进后的转向系统进行试验验证和主观评价。

转向系统由多个子系统组成,其整体刚度由转向柱、安装支架和仪表板横梁确定。因同一转向柱可用于不同车型,所以有必要将转向系统的刚度和模态因素在设计之初考虑完善,最终形成设计准则,用于指导转向系统设计开发。

2 优化方案设计

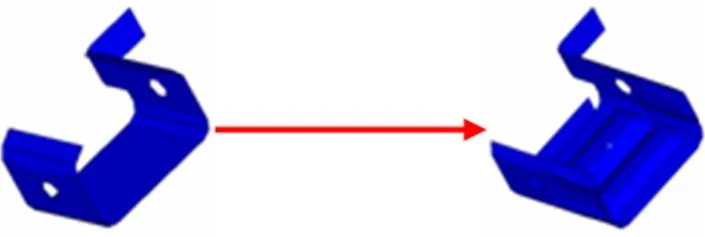

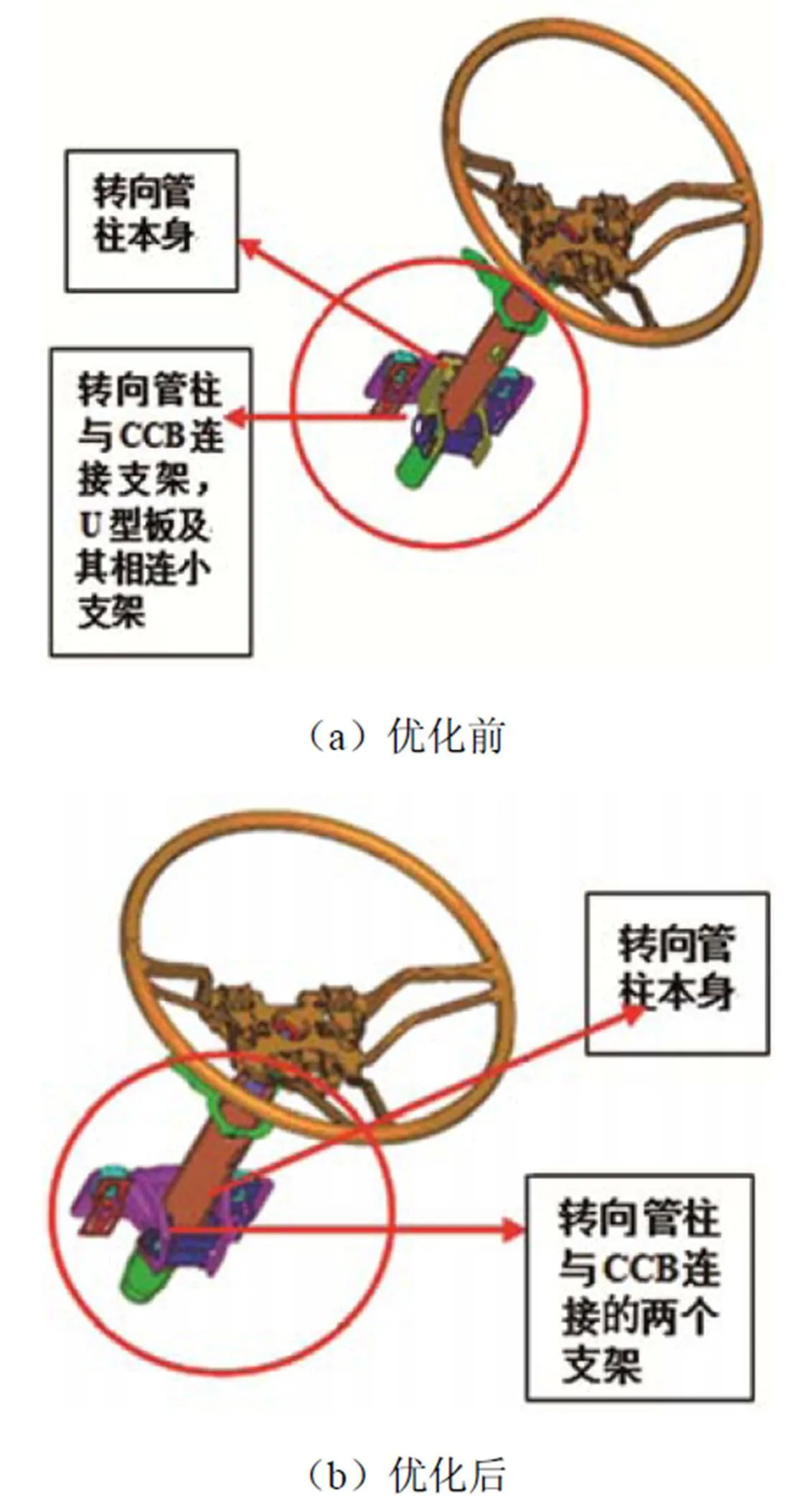

根据试验车型转向系统模态与整车怠速激励频率耦合问题,需要提高转向系统模态,即需要对整个转向系统进行结构优化,优化过程如图3~6所示,优化前、后转向管柱对比如图7所示。

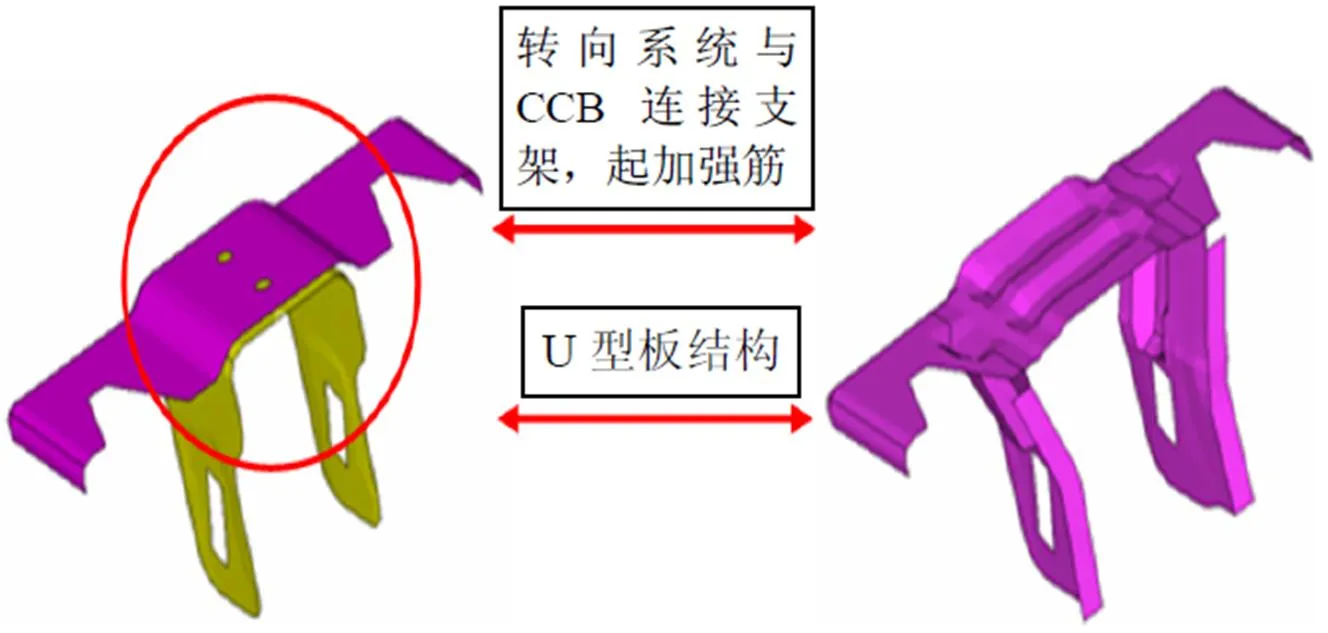

(1)管柱与CCB连接部件增加加强筋,如图3所示。

图3 管柱与CCB连接部件加强

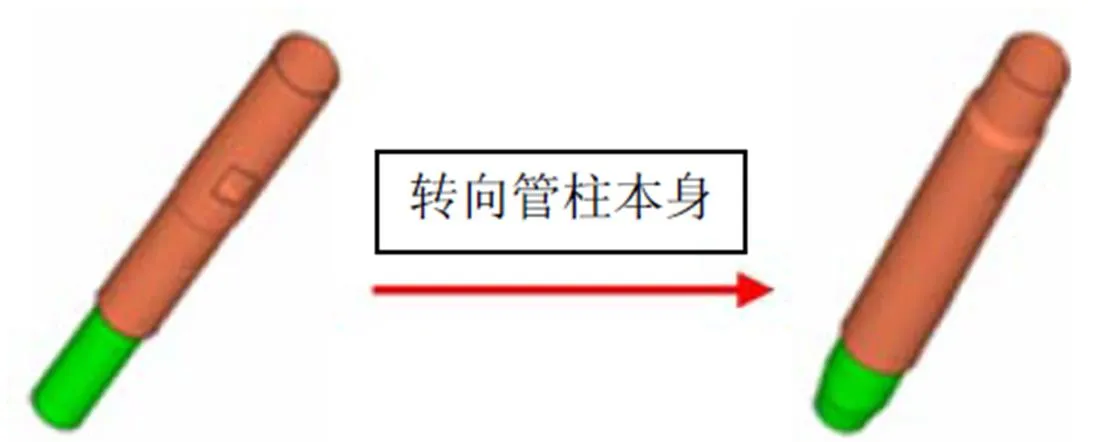

(2)管术外套筒外径由40mm增至45mm,如图4所示。

图4 管柱外套筒加强

(3)U型板结构保留两侧边并加宽焊接在支架上,如图5所示。

图5 U型板结构加强

(4)转向管柱与CCB连接支架厚度由3.2mm增至4mm,如图6所示。

图6 转向管柱与CCB连接支架加强

图7 优化前、后转向管柱对比

优化后,转向系统优化结果与目标值见表3。转向系统基于TB垂向模态为38.6 Hz,横向模态为40.37 Hz,比原始状态有较大提升,并均满足设定目标要求,转向管柱单体模态也满足目标要求。可见,在设计阶段应用CAE技术,可以较好地对转向系统NVH性能进行把控。

表3 转向系统优化结果与目标值 Hz

3 优化结果的试验验证

为验证CAE仿真设计的有效性,对优化后的转向系统在整车状态下做了相关测试。

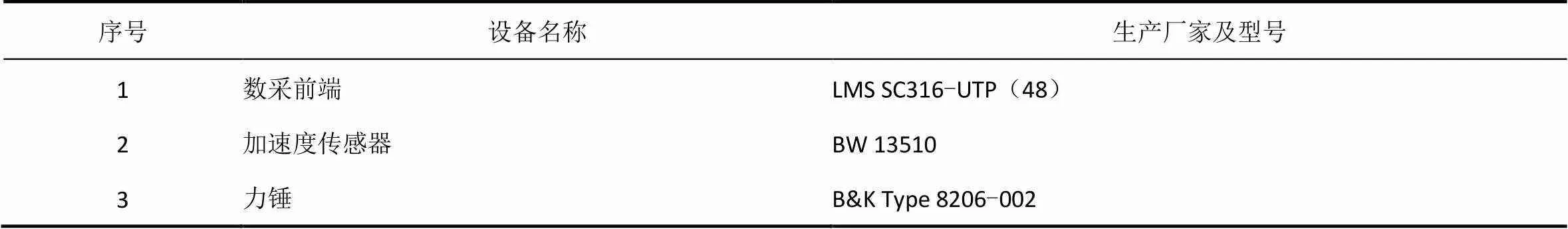

转向系统模态测试设备见表4,测试时转向系统处于整车安装约束状态,使用锤击法对转向系统进行激励,测试转向盘及转向管柱各点的振动响应,测试响应点如图8所示。

表4 转向系统模态测试设备

图8 测试响应点

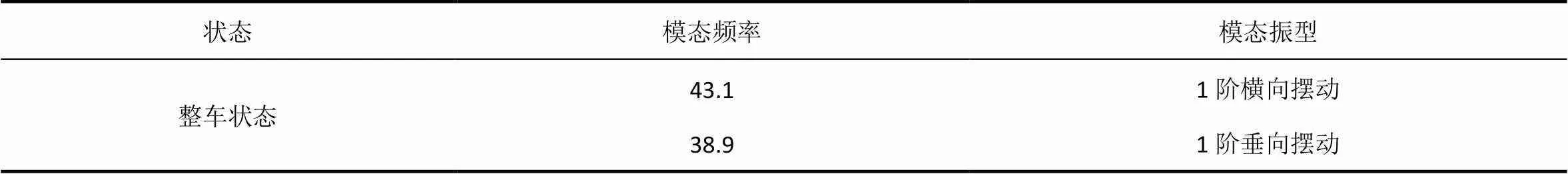

优化后整车状态转向系统模态测试结果见表5,1阶垂向摆动频率为38.9 Hz,1阶横向摆动频率为43.1 Hz,均大于指标要求38 Hz,且垂向和横向摆动频率相差大于3 Hz。优化后转向系统1阶垂向摆动和横向摆动模态的振型如图9所示。试验车型怠速时发动机工作转速为750~850 r/min,对应的发动机2阶激励频率为25~28 Hz,与优化后的转向系统模态频率相差大于10 Hz,可以避免怠速时发动机2阶激励引起的共振问题。

表5 优化后转向系统模态测试结果 Hz

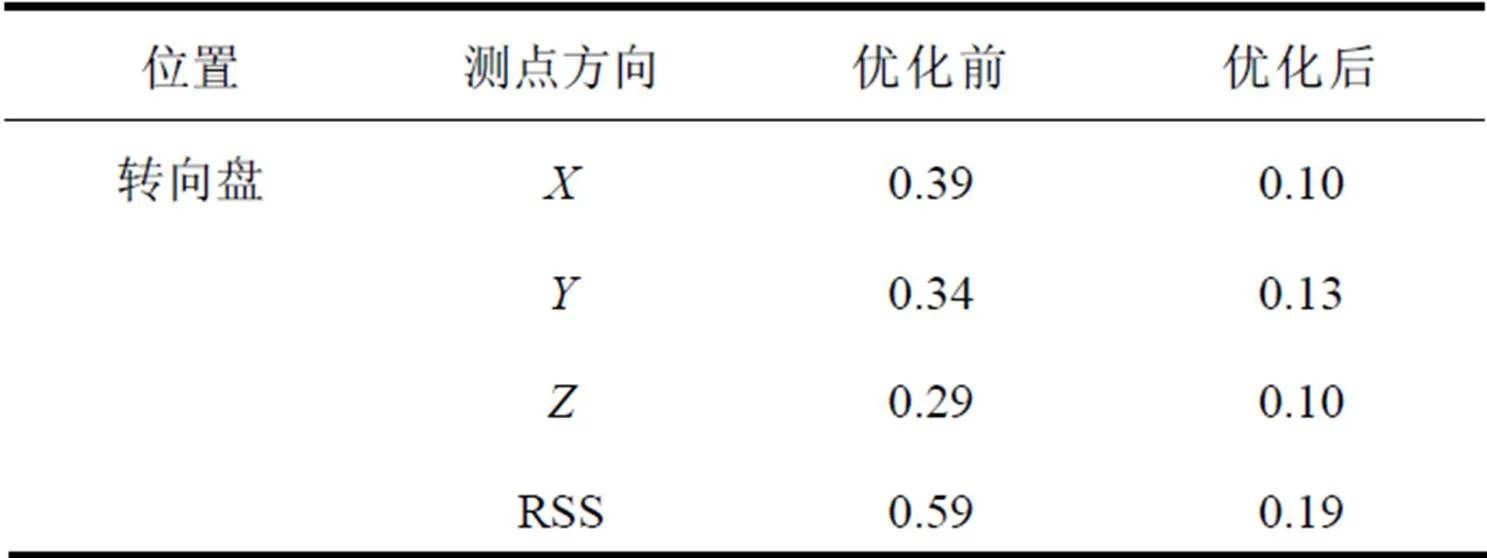

优化后转向系统怠速开启空调工况下转向盘振动水平见表6,其中转向盘向振动加速度由0.39 m/s2降低至0.10 m/s2,能量衰减74%;向振动加速度由0.34 m/s2降低至0.13 m/s2,能量衰减62%;向振动加速度由0.29 m/s2降低至0.10 m/s2,能量衰减66%。优化前、后振动频谱对比如图10所示。

图9 转向系统1阶模态振型图

表6 优化后怠速工况转向盘振动 m/s2

4 结束语

汽车工程师在设计时多以经验为主,缺少成熟可靠的优化设计和分析方法。结合试验车型的转向系统NVH特性开发,以转向系统为研究对象进行模态优化,减小了汽车在怠速工况下转向盘的振动。通过有限元模型的模态分析、优化设计、实车试验,最终形成一套设计指导准则,对所有车型的开发都具有应用价值。

[1]陈南. 汽车振动与噪声控制[M]. 北京:人民交通出版社,2005.

[2]庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[3]邵慧. 基于底盘激励的汽车高速状态转向系统抖动分析及优化[D]. 长沙:湖南大学,2014.

[4]邢如飞. 乘用车操纵稳定性主观评价方法研究[D]. 长春:吉林大学,2010.

22019-03-05

U463.4

A

10.14175/j.issn.1002-4581.2019.03.004

1002-4581(2019)03-0013-04