某汽油发动机附件系统噪声优化

2019-07-19王小燕卢生林李卓卓石文杰WangXiaoyanLuShenglinLiuTaoLiZhuozhuoShiWenjie

王小燕,卢生林,刘 涛,李卓卓,石文杰 Wang Xiaoyan,Lu Shenglin,Liu Tao,Li Zhuozhuo,Shi Wenjie

某汽油发动机附件系统噪声优化

王小燕,卢生林,刘 涛,李卓卓,石文杰

Wang Xiaoyan,Lu Shenglin,Liu Tao,Li Zhuozhuo,Shi Wenjie

(奇瑞汽车股份有限公司 汽车工程技术研发总院,安微 芜湖 241000)

在某款新开发汽油发动机搭载整车进行NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)试验过程中,发现定置加速及低速低负荷行驶时车内存在呜呜声,影响车内声音品质,容易引起消费者抱怨。针对噪声问题,详细阐述了排查过程,锁定噪声来源于发动机附件系统,运用仿真和试验相结合的方式探究噪声的产生机理;从激励源和传递路径方面研究改善该噪声的解决方案,通过对各方案进行多维度比较确定最优解决方案,应用后车内呜呜声消失,车内声音品质明显提高。

附件系统;张紧器;共振;惰轮圆度;噪声

0 引 言

近年来消费者对汽车振动噪声舒适性问题的抱怨呈上升趋势,汽车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)性能的优劣以及声音品质是否满足消费者的需求,已经成为影响汽车销量的重要因素;因此汽车的NVH性能越来越受到生产厂家的重视,整车NVH性能在整车开发调校过程中是必不可少的指标[1]。

车辆在定置加速及低速低负荷加速行驶时由于背景噪声较低,车内轻微粗糙的噪声便容易被消费者感知并引起抱怨。某款新开发汽油发动机在搭载整车进行NVH摸底试验及主观评价过程中,定置加速及低速低负荷行驶时车内存在呜呜声,影响车内声音品质。依托激励源—传递路径—响应的逻辑思想,基于主观评价和BTB(Back to Back,背靠背)试验方法,找出噪声来源于发动机附件系统;运用仿真和试验相结合的方式探究噪声的产生机理,指出附件皮带和张紧器惰轮之间的不稳定摩擦是噪声的激励源,提出优化张紧器惰轮表面圆度,通过减小皮带和张紧器惰轮之间的摩擦激励来消除共振的解决方案。

1 噪声源识别分析方法

针对定置加速及低速低负荷行驶时车内存在呜呜声问题,为快速识别噪声源,通过理论分析,找到合理的噪声源识别方法。一般常用方法有3种:1)传统方法:主观评价法、选择运行法、选择覆盖法、声压法、振速法等;2)基于信号处理技术的分析法:频率分析法、层次分析法、小波分析法、频域分析法等;3)基于可视化技术噪声源识别法:声全息技术等[2]。

采用主观评价法和基于信号处理技术的频谱分析相结合的方法,快速锁定噪声源位置及频率。借助噪声主观评价工具听诊器初步识别噪声源位置及噪声类型。通过频谱分析法,确定噪声源的频率分布以及锁定问题噪声的阶次及共振带。

2 噪声问题描述

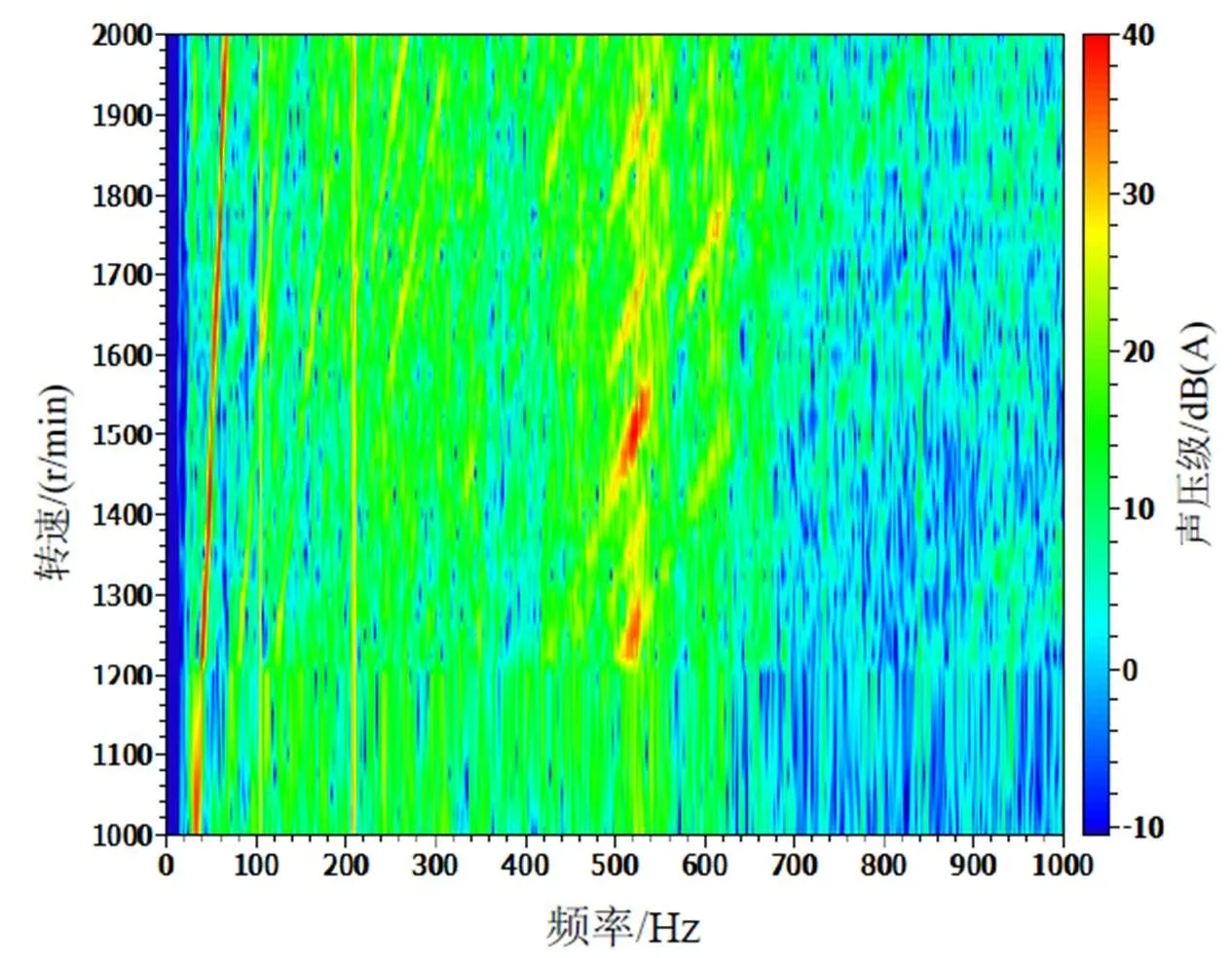

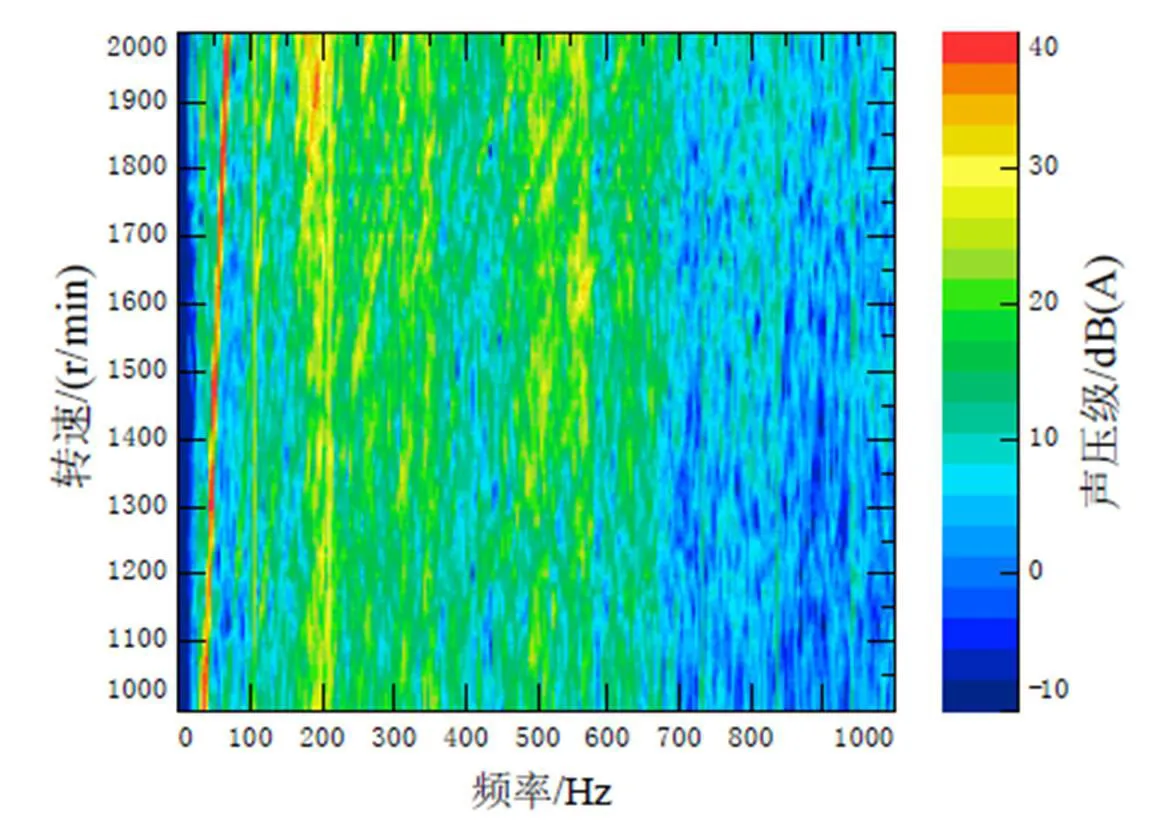

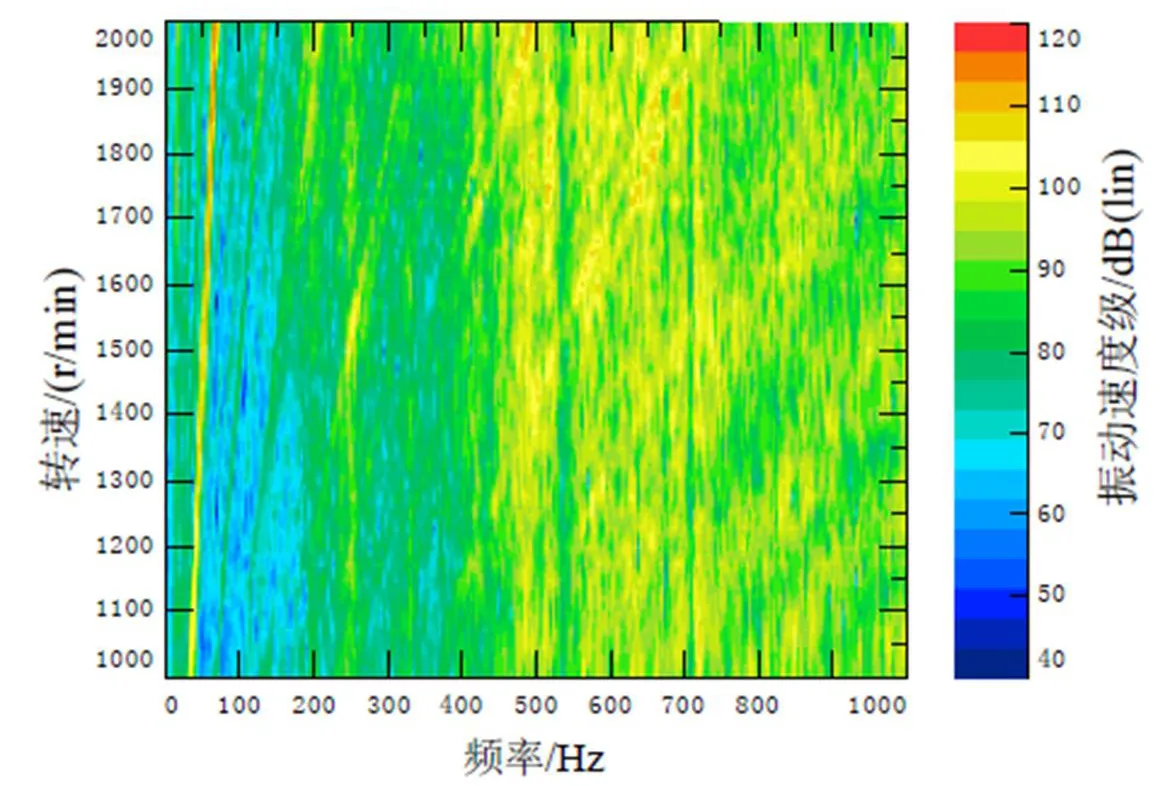

在某款新开发汽油发动机搭载整车进行NVH试验过程中,发现定置加速及低速低负荷行驶过程中,发动机转速在1 000~2 000 r/min时车内存在呜呜声,影响车内声音品质,容易引起消费者抱怨。车辆定置加速1 000~2 000 r/min时,车内驾驶员右耳噪声测试如图1所示。通过对采集的声音文件进行滤波回放并结合噪声图分析,呜呜声主要是由发动机21阶阶次噪声穿过520 Hz左右共振带被放大引起,如图1虚线框所示。

图1 驾驶员右耳噪声图

3 噪声问题排查

针对噪声问题,借助噪声主观评价工具听诊器进行初步噪声源识别,发现车辆前舱发动机前端附件轮系处的噪声和车内呜呜噪声相似度较高,初步判断车内噪声来源于发动机附件系统。基于BTB试验方法,通过拆除附件皮带和复装附件皮带的方式进一步锁定车内的噪声来自发动机附件系统。

该发动机附件系统的布置如图2所示。附件系统主要由水泵、发电机、惰轮、空调压缩机、曲轴皮带轮、自动张紧器、多楔带构成。

图2 附件系统布置示意图

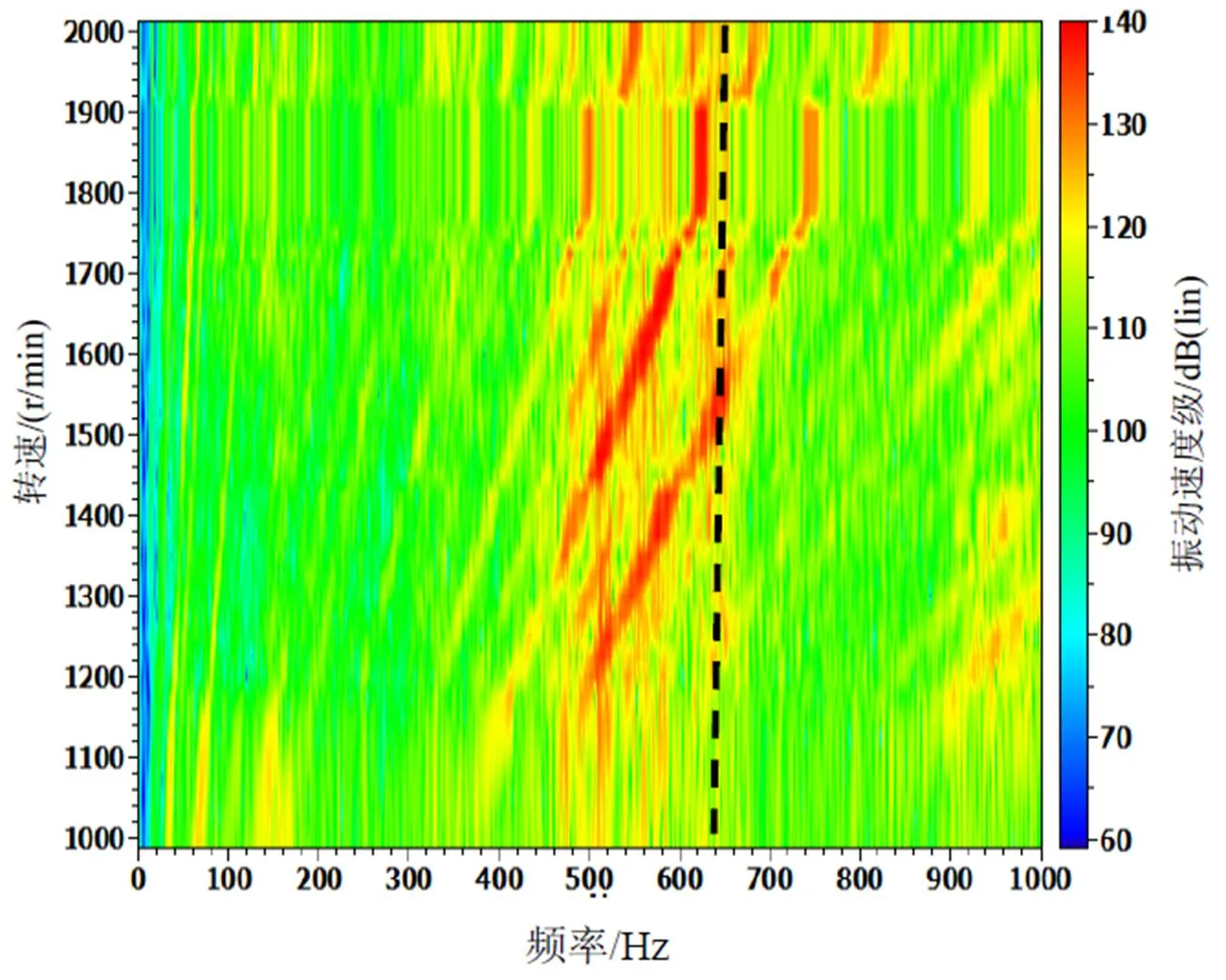

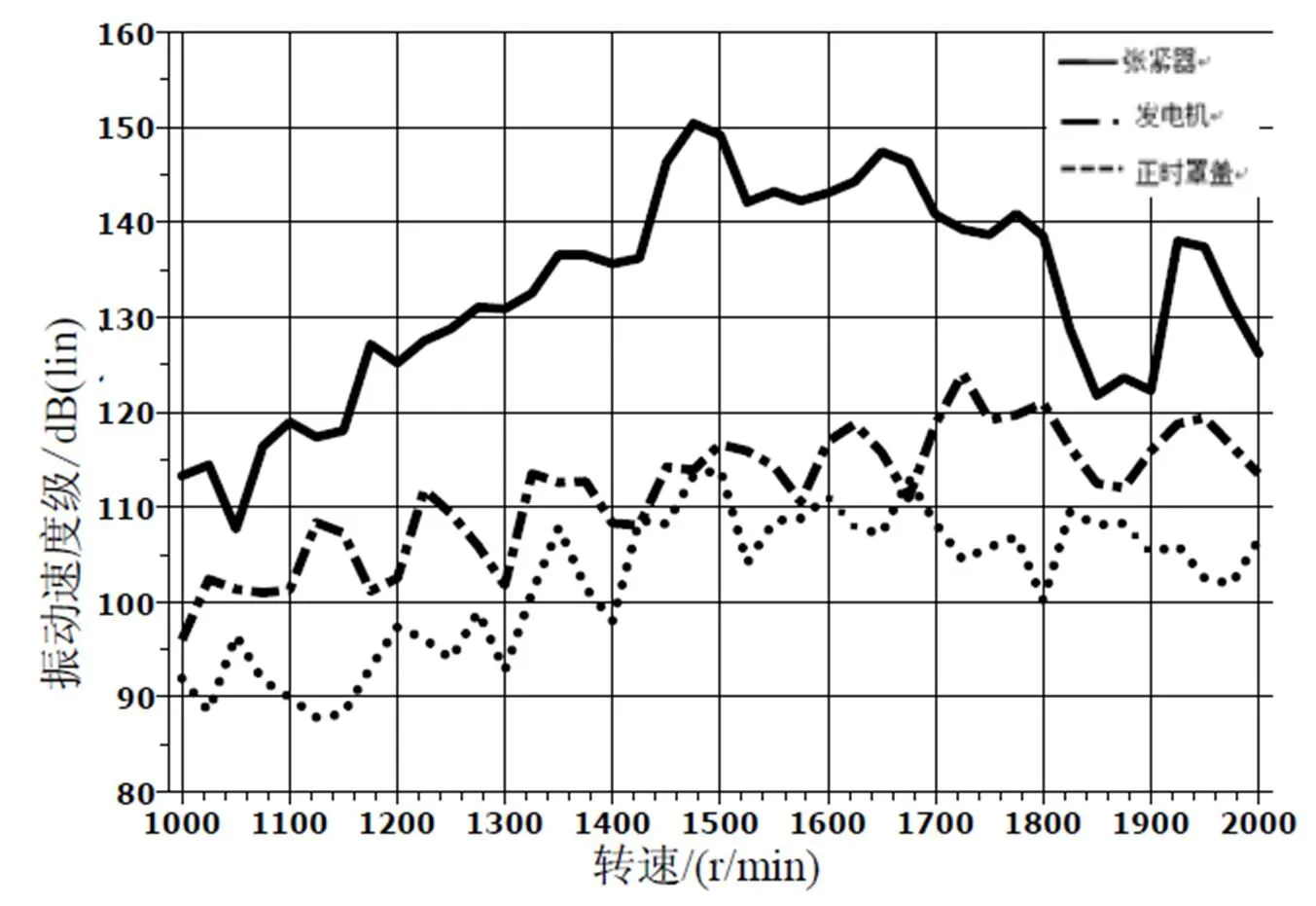

附件系统包含多个零部件,为了进一步确认噪声的具体来源,对附件系统相关零部件进行振动测试。基于主观评价的结果,测试时在自动张紧器摆臂、发电机壳体及正时链条壳体表面布置了振动加速度传感器。

相关零部件振动加速度及对比测试结果如图3、图4所示。测试数据表明,自动张紧器摆臂存在显著的520 Hz左右共振带,由于该共振带的存在导致其21阶振动明显大于其他零部件表面的振动,该振动特征和车内噪声特征一致。

图3 自动张紧器摆臂振动图

图4 附件系统零部件21阶振动速度级对比

综合可知,车内噪声主要是21阶阶次噪声,该阶次噪声在发动机转速1 500~1 700 r/min时穿过520 Hz共振带被放大,其中自动张紧器在520 Hz左右的共振带特别突出。

4 噪声问题优化

4.1 噪声产生机理

4.1.1 520 Hz共振带的来源

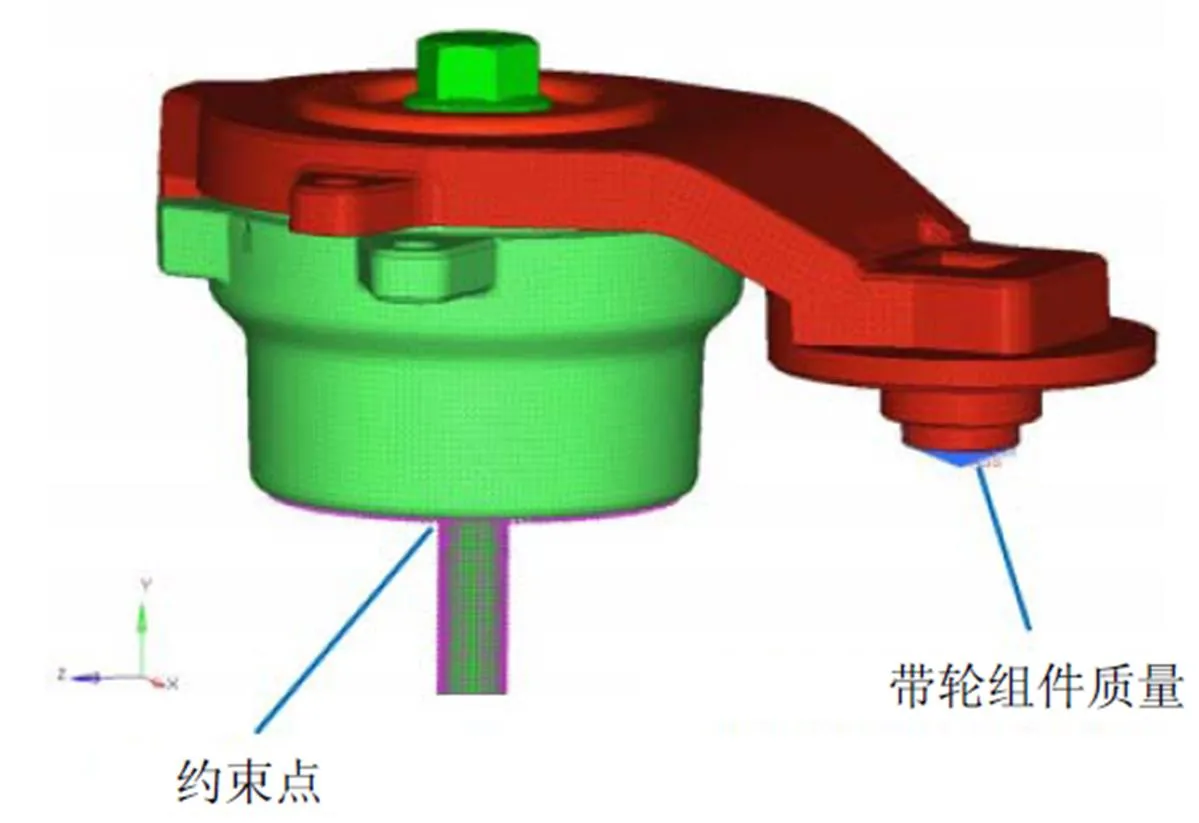

为了进一步明确520 Hz共振带来源,对自动张紧器进行CAE模态仿真计算和试验模态测试对标分析。自动张紧器CAE模态计算的有限元模型如图5所示。

图5 自动张紧器有限元模型

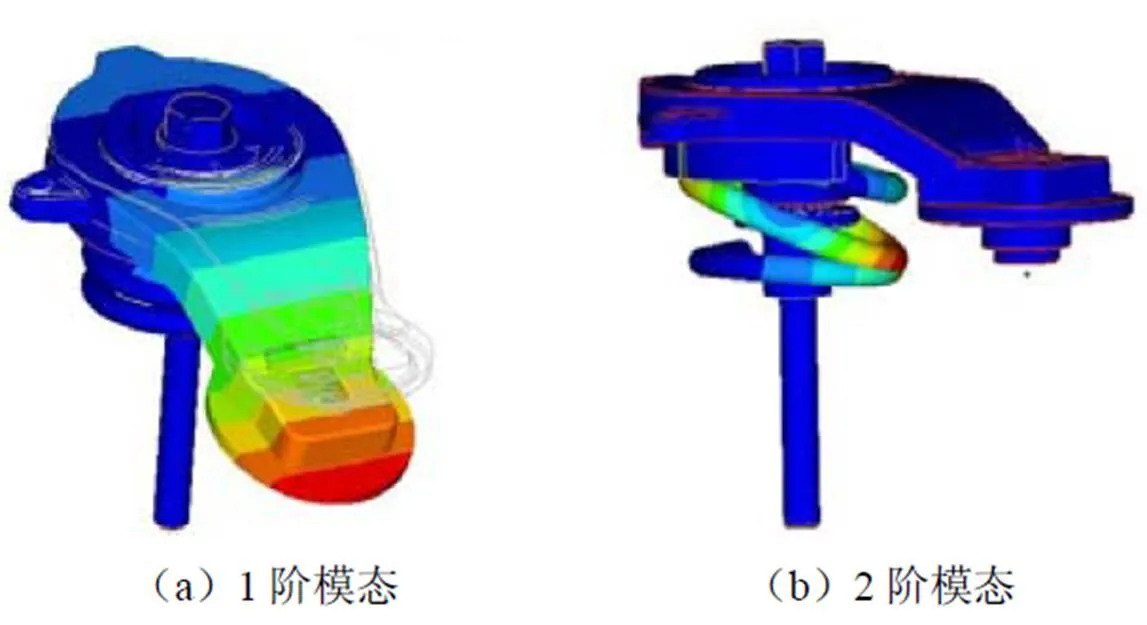

自动张紧器CAE模态计算结果如图6所示。

图6 自动张紧器模态计算结果

自动张紧器约束模态计算值和试验值结果对比见表1。

表1 自动张紧器约束模态计算值和试验值结果对比 Hz

综合自动张紧器摆臂振动测试结果及模态对标结果发现,其上520 Hz左右共振带是由于其固有模态被外界激励所致。

4.1.2 520 Hz共振带的激励来源

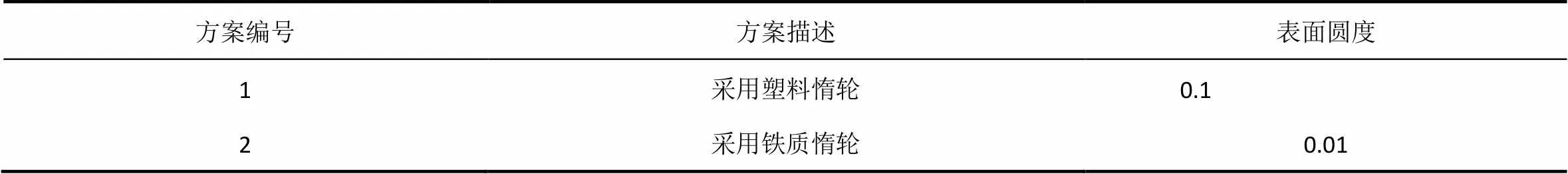

发动机前端附件驱动轮系的主要作用是将曲轴带轮的扭矩通过多楔带传递到发动机附件带轮上,达到驱动各附件(发电机、空调压缩机、水泵、动力转向泵等)工作,满足整车性能要求的目的[3-4]。多楔带传动中动力的传递主要依靠摩擦力传递,是一个不流畅的打滑过程。皮带与带轮之间不稳定的动态摩擦力是各种噪声产生的主要激励[5]。基于多楔带动力传递原理,结合发动机附件轮系的布置形式,初步分析520 Hz左右共振带的激励来自多楔带和自动张紧器惰轮之间的不稳定摩擦。为了说明520 Hz左右共振带的激励来源进行了相关试验,试验方案见表2。试验过程中测试自动张紧器摆臂振动及车内噪声等数据,用于不同方案之间对比。

表2 不同材料的惰轮试验方案 mm

铁质惰轮的车内噪声及自动张紧器振动测试结果如图7、图8所示。对比结果显示,采用铁质惰轮方案后,自动张紧器摆臂520 Hz左右共振带消失,车内呜呜声消失。

图7 铁质惰轮车内噪声图

图8 铁质惰轮张紧器振动图

综上得出噪声产生机理:塑料材质的惰轮表面圆度偏大,导致多楔带与惰轮表面的摩擦激励变大且激励力不稳定,受摩擦激励,自动张紧器本体520 Hz左右共振带被激起,发动机21阶阶次噪声穿过该共振带被放大。

4.2 噪声问题优化方案

根据噪声的产生机理,给出两个优化方案。方案1:减小多楔带与自动张紧器惰轮之间的摩擦激励;方案2:优化自动张紧器结构,避开共振频率。由于所述发动机的自动张紧器是平台化产品,优化设计的验证周期及开发成本均不能满足项目时间节点要求,因此否定方案2。优化主要从减小摩擦激励入手,将自动张紧器惰轮更改为铁质材料后可以降低动态摩擦激励,消除噪声;但是综合质量、成本、开发周期、可靠耐久试验等,铁质惰轮方案仅可以作为问题验证方案,不能作为批量生产方案。从减小摩擦激励力角度出发,结合铁质惰轮方案的验证结果,给出优化塑料惰轮表面圆度这一方案,通过机加工减小惰轮表面圆度,降低多楔带和塑料惰轮之间的摩擦力,从而使自动张紧器的固有模态不被激起,消除噪声。

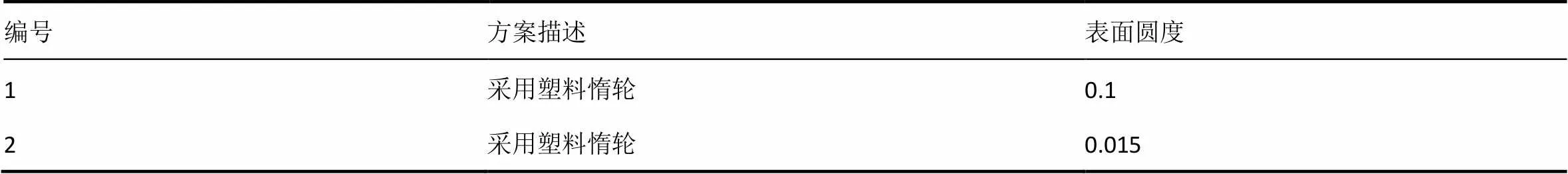

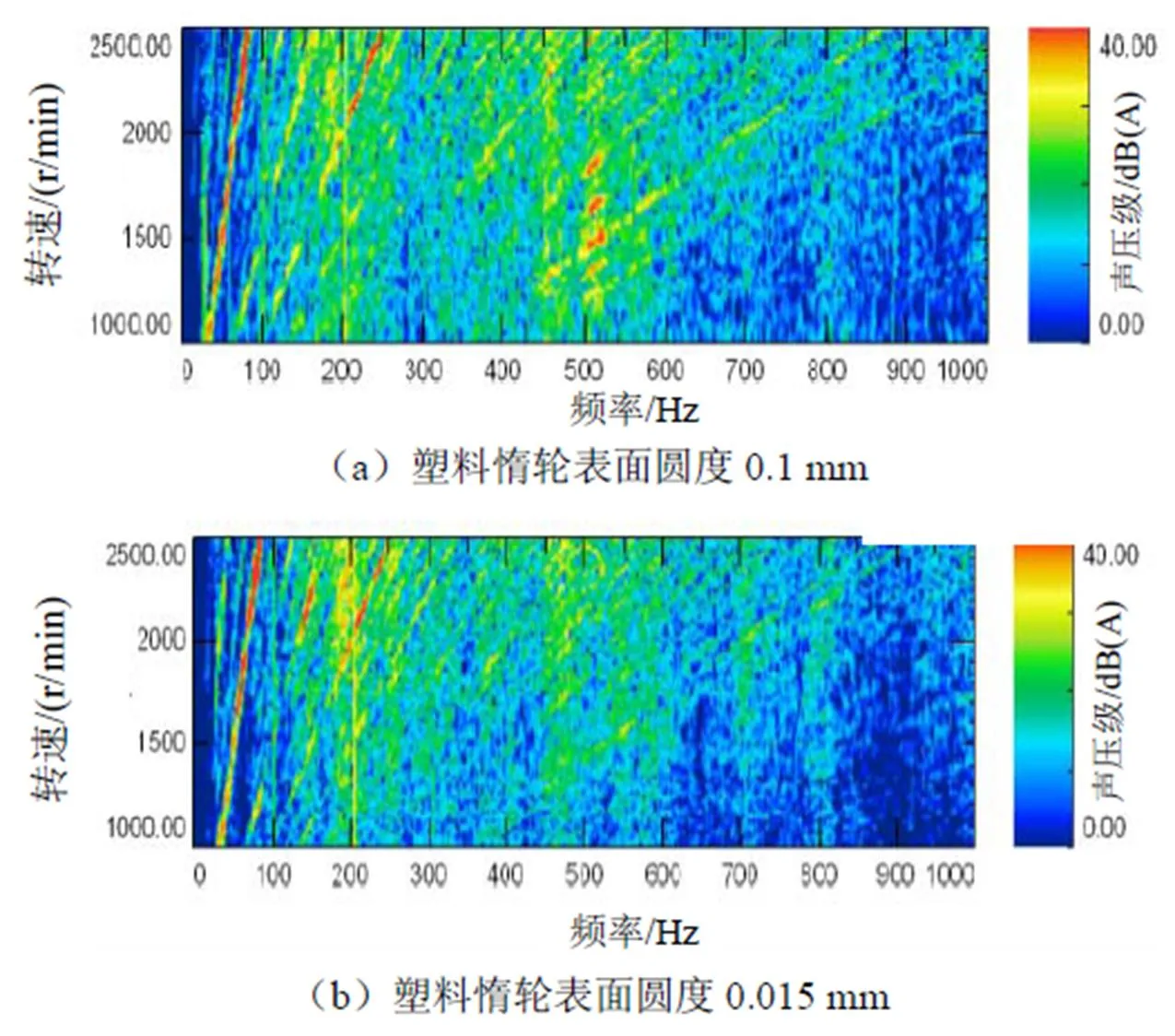

不同表面圆度的塑料惰轮试验方案见表3。不同试验方案的对比结果如图9、图10所示。采用0.015 mm表面圆度的塑料惰轮,车内520 Hz左右共振带消失,21阶噪声在发动机转速1 500 r/min左右降低约12 dB(A),改善效果明显;采用优化方案后进行主观评价,车内呜呜声消失,声音品质提升明显。

表3 不同表面圆度的惰轮试验方案 mm

图9 采用不同表面圆度塑料惰轮的车内噪声

图10 采用不同表面圆度塑料惰轮的车内21阶阶次噪声

5 结束语

通过主观评价和客观测量相结合,利用CAE分析技术,详细阐述车内呜呜声的排查过程,明确了噪声的产生机理,综合考虑各种因素的影响,给出了最优的噪声解决方案,为解决类似工程问题提供参考。

[1]邹志辉,张建波,张剑平,等. 冷却风扇对车内噪声的影响研究[C]//LMS中国用户论文选集,2014:1939-1941.

[2]熊建强,黄菊花,廖群. 车辆噪声源识别理论与方法分析[J]. 噪声与振动控制,2011,31(4):97-101.

[3]Gang Sheng. A Study of Drying-Up Friction and Noise of Automotive Accessory Belt [J].SAE International Journal of Passenger Cars-Mechanical System,2013,6(2):1066-1069.

[4]Sheng G,Qatu M S,Narravula V R. Study of Noise of Accessory Belt Under Cold Condition [J].SAE Technical Papers,2011.

[5]Dukkipati R V,Guojun Q,Jun Z,et al. Vibrations and Instability in Automotive Front End Accessory Drive Belt System [J].SAE International Journal of Passenger Cars-Mechanical System,2009,2(1):1222-1236.

2019-03-27

U467.4+93

A

10.14175/j.issn.1002-4581.2019.03.005

1002-4581(2019)03-0017-04