基于稀疏成像的金属材料缺陷检测研究

2019-07-18许大伟

许大伟

(西安航空职业技术学院,陕西西安710089)

在工业领域,加强对金属表面图像缺陷的检测,是提高产品合格率的重要途径[1-2]。传统的图像检测是对金属表面图像特征进行提取,然后进行特征识别,最后判断金属材料表面是否合格。这种传统检测方法的局限在于受图像特征的限制,导致对不同的材料会选择不同的特征提取方法。因此研究一种通用的图像检测方法,是当前金属材料缺陷检测的重点[3]。由此,稀疏成像算法开始逐步进入人们的视野,被应用在各个领域。本文将稀疏成像算法应用于电磁层析成像的金属检测中,以完成对图像的重建,并对检测算法的效果进行验证,以在传统金属缺陷检测的技术上,提出一种新的通用的图像缺陷检测方法[4-6]。

1 电磁层析成像问题

研究认为,电磁层析成像可以描述为两种:一种是通过正问题,即在知道电导率σ、磁导率μ和边界激励信号的前提下,对被测对象物场信号进行求解。具体过程如图1所示。

图1 电磁层析成像正问题

电磁层析成像的逆问题求解,是指在已知检测物体物场信息的前提下,通过图像重建算法,得到被测对象的内部电导率和磁导率。因此,在对金属缺陷进行检测的过程中,图像重建是其中的一个关键步骤。

在电磁层析成像中,假设输入的信号为电导率,输出的信号为感应电压,两者为非线性的关系。那么则有:

式中:σ∈RM为电导率分布,M为电导率的维数;V∈RN为传感器线圈测量得到的感应电压;F(σ)为感应电压和电导率分布之间的关系。

利用截断泰勒公式对式(1)展开,并通过变形,从而得到:

式中:S表示灵敏度矩阵;B表示测量的数据向量;G为待求图像的灰度值向量。由此,对图像重建的求解,就是对式(2)求解的过程。

2 电磁层析成像系统构建

为实现对金属图像缺陷的检测,首先搭建电磁层析成像系统,在搭建中,主要包括传感器设计、激励测量方案选择,以及激励模块设计等。

2.1 电磁层析成像系统传感器设计

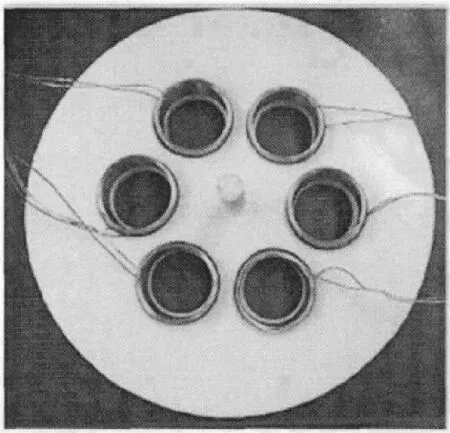

为了实现平面金属缺陷的可视化检测,本文将对平面传感器进行设计,具体用于金属缺陷检测的电磁层析成像传感器如图2所示。

图2 用于金属缺陷检测的传感器

2.2 电磁层析成像线圈激励测量方案

本文共采用6个匝数为100、高度10 mm及线径为0.3 mm线圈构成的传感器,具体如图3所示。

图3 系统传感器

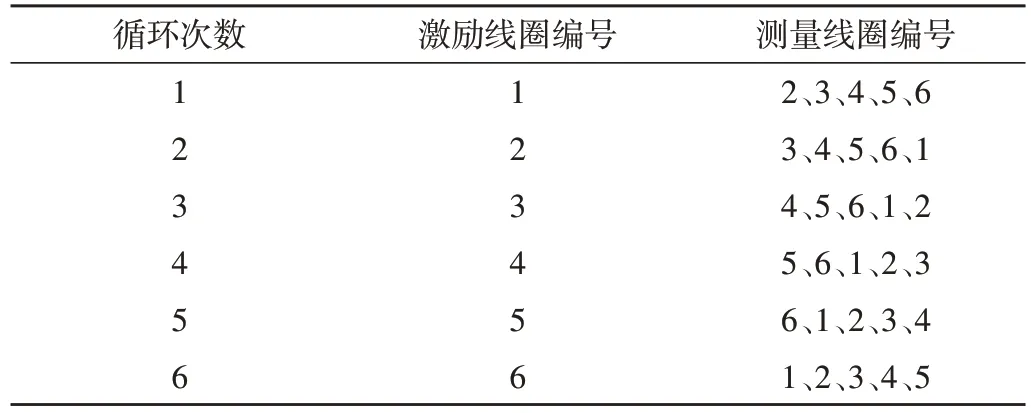

为了使多个线圈系统的优势更加淋漓尽致的体现出来,本系统将采用循环激励循环测量的方式开展电磁层析成像线圈激励测量,具体循环激励测量顺序如表1所示。

表1 循环激励测量顺序

如表1所示,循环激励测量方式总共由6次循环构成。其中,第一次循环过程将1 号线圈视为激励线圈,其他线圈为测量线圈;第二次则是将2 号线圈作为激励线圈,其他线圈为测量线圈,以此类推完成循环测量工作。经过6 次循环测量之后,将得出6×5=30 个测量数据。本文将采用该测量法作为系统激励测量方案。

2.3 激励源模块设计

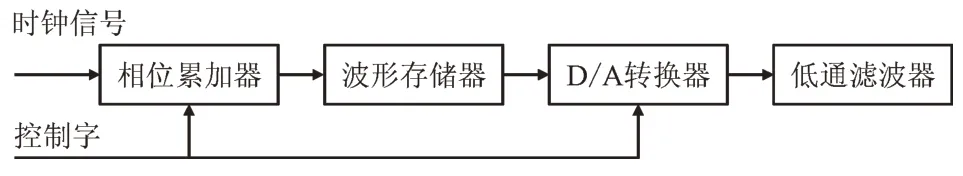

激励源模块是系统产生激励信号的部分,其作用在于将一定频率的正弦激励信号提供给系统,使其产生相应的电磁场。本系统的激励模块主要由两部分构成,分别为AD9851 及驱动电路。其中,AD9851 内部具备可编程DDS 系统、DAC 以及高速比较器,能够实现对全数字编程控制频率进行合成。具体AD9851功能模块如图4所示。

图4 AD9851功能模块

2.4 放大电路设计

在电磁层析成像系统中,电磁场的强弱将受到激励模块电流大小的影响。若激励模块中产生的电流越大,检测线圈将获取到更强的感应信号。出于对系统电流强度及电流频率特性的考虑,本文将选取LT1210电流反馈型放大器作为本系统放大电路的放大器。LT1210 具备输入阻抗大、稳定性高等特点,极其适合用作本系统电路的放大器。

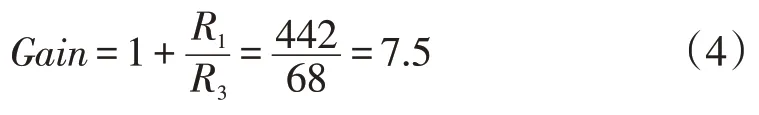

在LT1210 电路中,AD9851 在产生正弦信号之后,该信号将借助LT1210 电路接入到正向输入端中,再利用电阻R1及R3使正弦信号到达反向输入端,之后再经过R2传输至后面电路中。LT1210放大电路增益公式为

2.5 数据采集模块设计

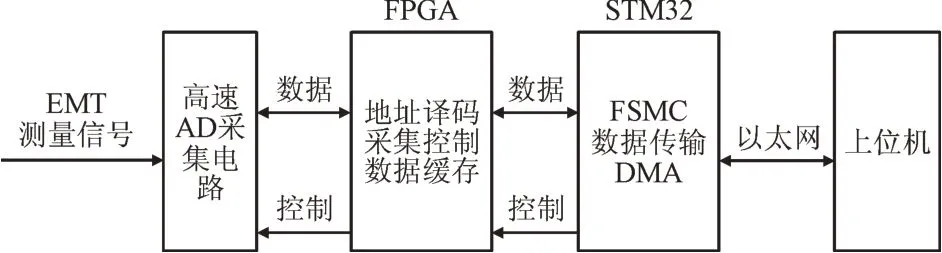

在电磁层析成像系统中,数据采集模块扮演着极其重要的角色,起到采集检测线圈感应信号的目的。考虑到电磁层析成像系统对采集模块速率的要求较高,本文将通过FPGA与STM32相结合的方式开展数据采集模块的设计工作。FPGA 具备集成度高、运行速度快等优势,能够帮助数据采集模块实现数据的快速采集与转发;STM32 能够实现对FPGA 采集数据的处理、存储与显示。通过两者结合的方式,使电磁层析成像系统的数据采集模块具备高速采集、存储及显示的特点。具体数据采集模块结构如图5所示。

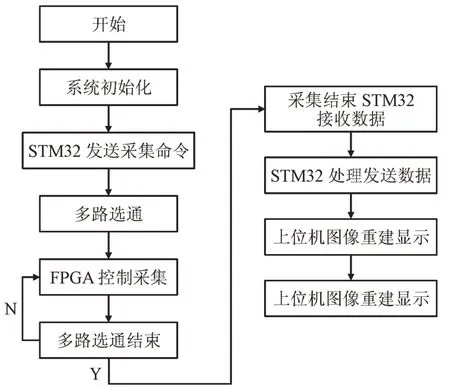

本文系统主控芯片部分将采用STM32F407ZG 芯片,该芯片具备丰富的外设资源,能够满足本系统数据传输需求。如图5所示,电磁层析成像系统测量信号在经过FPGA采集控制的高速AD采集电路之后,将会到达STM32 中,再由STM32 将采集结果借助以太网传送至上位机部分。具体系统采集流程如图6所示。

图5 数据采集模块结构

图6 系统采集流程

如图6 所示,系统在完成初始化工作之后,STM32将会向FPGA发起采集命令,FPGA在接收到采集命令之后,将开始进行采集工作。在此之后,STM32 将开启多路选通对继电器进行控制,FPGA控制采集芯片开始对感应线圈测量信号进行采集,直至多路选通结束才能完成整个采集工作。

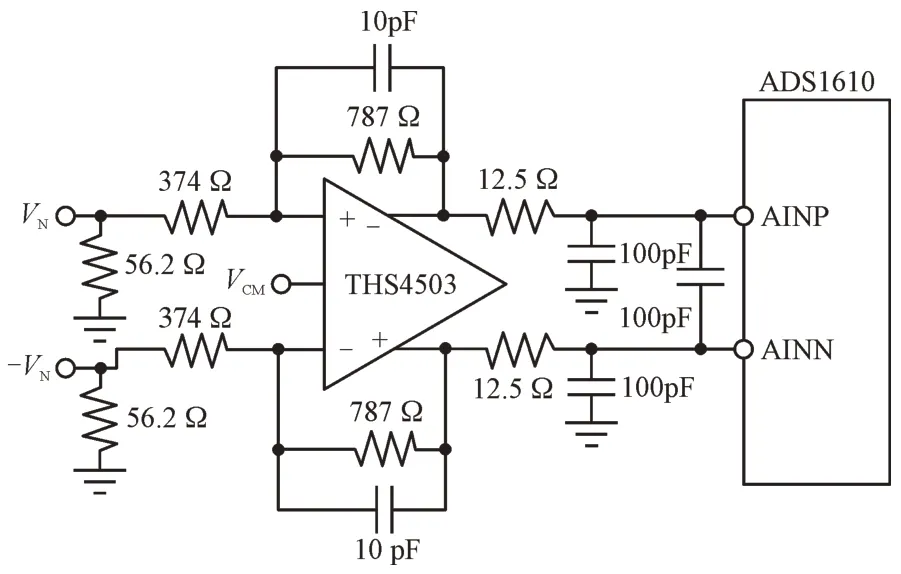

2.6 AD采集电路设计

在AD 采集电路部分的设计工作中,本文将选用ADSI610 作为AD 采集电路中的采样芯片,能够为AD采集电路提供较宽的输入信号。具体ADSI610 输入驱动电路如图7所示。

图7 ADSI610输入驱动电路

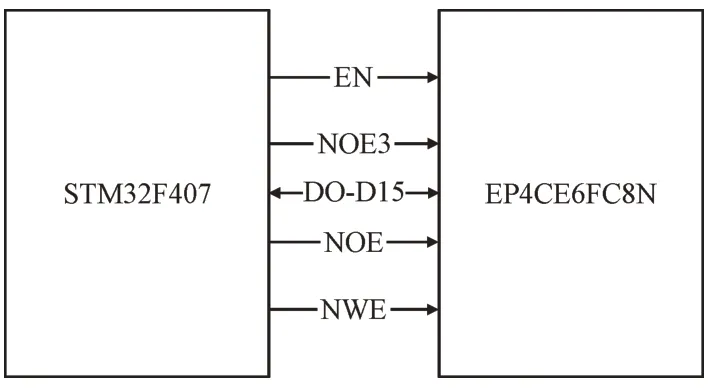

2.7 STM32与FPGA接口设计

在数据采集模块中,STM32 的数据传输为串行通信;FPGA 数据传输为并行通信。串行通信虽然具备连接简单这一特点,但由于其传输速度较慢,无法满足本文对高速度数据传输的需求。对此本文采用并行通信方式,借助外部总线接口来对STM32 与FPGA 接口进行设计,使FPGA映射成为STM32的外部存储器。具体STM32与FPGA接口连接如图8所示。

图8 STM32与FPGA接口连接

3 软件设计

3.1 整体软件架构设计

考虑到上文中对系统设计提出的成本低这一要求,本文将采用LabVIEW 对上位机软件进行设计。LabVIEW 具备较高的移植性,能够避免系统开发过程中不必要的软件重复开发,以此减少软件系统开发成本。具体上位机软件结构设计如图9所示。

图9 上位机软件结构设计

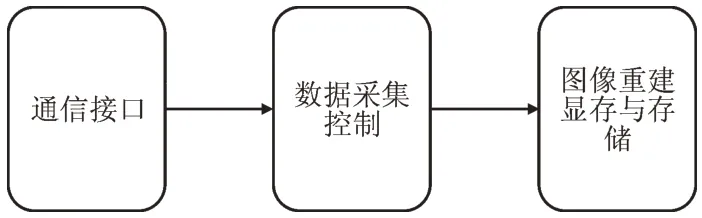

如图9 所示,上位机软件部分主要由三大模块构成,分别为通信接口、数据采集控制以及图像显示与存储。其中,数据采集模块主要位于上位机与STM32 的中间位置,起到数据传输与控制命令发送的作用;图像重建显示与存储模块主要起到显示及存储测量结果的作用。

3.2 图像重建算法构建

在对电磁层析成像进行逆求解的过程中,其凸显出不确定性、非线性和病态的问题。传统的求解方法是采用正则化方法进行求解。

3.2.1 Tikhonov正则化方法

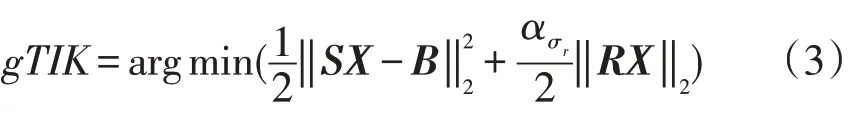

在电磁层析成像图像重建中,Tikhonov 正则化算法具备一定的代表性,经常被用作病态问题的解决。Tikhonov 正则化算法在应用过程中,算法会将不适定逆向问题进行转化,使其变为一个适定的最小化问题,即将式(2)的求解,转换为一个最小化问题,目标函数为

式中:‖ ⋅‖2表示2范数;方程前项表示误差项;方程后项表示惩罚项;B表示测量电压值;ασr表示正则化参数,能够对惩罚项大小进行控制;X表示电导率分布;R表示正则化矩阵。

3.2.2 目标函数求解

目标函数:

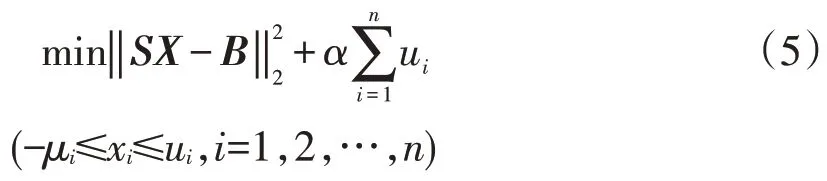

对上述算法的求解,传统的方式是对目标函数求导。但是求导的前提,是目标函数必须是可微的。因此,在求解中,将式(4)转化为线性不等式约束的凸二次问题。

式中:μ∈Rn,x∈Rn。

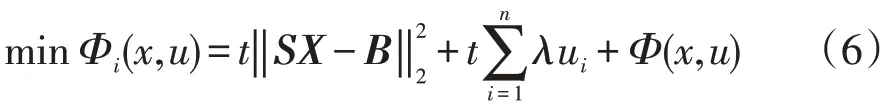

引入对数障碍法对目标函数进行求解,从而得到

式中:t表示朗格朗日乘子;Φ(x,u)表示对数障碍。

由此对式(6)进行求解,运用牛顿法求解可得到。

3.2.3 α参数选取

正则化算法在开展图像重建工作时,最终重建质量将受到正则化因子ασr的影响。若ασr值选择过大,会造成解对误差不敏感现象;若ασr值选择过小,会使误差解不被物理接收。在实际应用过程中,ασr值的选取主要依赖于经验。

考虑到最终图像重建质量,本文将采用L 曲线准则对ασr参数进行计算,通过对比模 ‖RX‖2与余量模‖SX-B‖2来对ασr参数进行确定。具体是计算曲线(‖SX-B‖2,‖R,X‖2)的曲率,选取曲率极大值点为ασr参数。

4 仿真验证

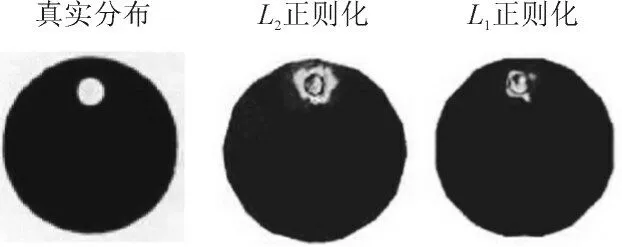

被测对象为圆形铝盘,直径d=7.9 cm,h=1 cm。同时为比较本文构建算法的效果,将其余L2正则化算法进行对比,从而得到图10所示的图像重建结果。

图10 图像重建结果对比

通过以上结果看出,经L1正则化算法重构的图像,与真实的金属材料缺陷分布对比,两者之间更加接近。由此说明,本文采用的L1正则化算法在图像重构方面,更具有优势。

5 结 论

本文通过构建L1正则化算法对电磁层析成像图像进行重建,实验表明本文的构建方案所得到的结果与金属材料缺陷的真实分布更加接近。说明本文构建的算法具有可行性。但是对上述的结果来说,影响图像重建的因素不只是算法,还有激励信号等。对此在接下来的研究中,还需进一步探讨。