金属高性能增材制造技术在航空领域中的研究

2019-07-18张艳

张 艳

(西安航空职业技术学院,陕西西安710089)

增材制造技术主要是以三维模型数据为载体,融合材料,制成物体,其一般都是逐渐累积[1],是以添加材料的方式从三维数学模型中获取三维物理模型的制造技术总称,集中了机械工程、分层制造技术、电子束技术、激光技术、数控技术等等,能够自动化快速把设计思想转换成为具备既定功能的原版,或者直接制造构件,以此实现高效低成本制定零件运行,并校正新型设计思想。因此,将其应用于航空领域具有十分重要的现实意义[2]。

1 金属高性能增材制造技术特征

金属高性能增材制造技术是制造技术原理的重大突破,形成了最具信息化时代特性的制造技术,也就是基于信息技术,通过柔性化产品制造方式,进一步满足丰富的、个性化需求。金属高性能增材制造技术主要包括基于激光立体成型技术(LSF)的同步送粉高能束熔覆技术与基于激光溶化技术(SLM)的粉末床成型技术。LSF 技术具有同步材料输送特征,因此能够高效制造力学性能与锻件一样复杂的高性能构件,而且成型尺寸不会受到局限,同时还能够实现相同结构件多种材料的随意复合与梯度结构制造,以便于实现新型合金设计,并成型修复有所损伤的构件。LSF 技术还能够与传统加工技术、等材或者减材加工技术实现有机结合,充分将其他技术优势作用发挥出来,构成金属结构件的高性能、高效率、低成本成型与修复技术。

金属高性能增材制造不仅可以以激光为载能束,还可以利用电子束与电弧等载能束,实现增材制造,即电子束自由成型制造技术电子束熔化成型技术、电弧增材制造技术。其中电子束熔化成型技术采用的是粉末床熔化成型方式,其他两大技术都是以丝材送进为基础的增材成型技术,这就说明利用此技术能够明显提高沉积率,但是成型的精确度与复杂程度会大大降低。而因为产生电弧的焊接方式比较多,所以电弧增材制造技术所涉猎方式十分多元化,而且制造成本也比较低[3]。

1.1 LSF典型合金室温力学性能

LSF 典型合金室温力学性能具体如表1 所示。Ti-6Al-4V 与Inconel718 是现阶段应用最普遍的合金,而且比较成熟,在拉伸强度、屈服强度、延伸率等方面都可以满足锻件制造要求。LSF 结构件的高周疲劳性与退火钛锻件性能基本持平,而中低周疲劳性能相对较低,这主要是由于结构件的独特组织结构,即晶粒过大,但是内部组织过小。

表1 LSF典型合金室温力学性能

1.2 SLM典型合金室温力学性能

SLM 典型合金室温力学性能具体如表2 所示。其中,Ti-6Al-4V 与Inconel718 的拉伸强度、屈服强度、延伸率都可以满足锻件制造要求。但是因为SLM 成型结构件无法将孔洞全面消除,导致成型结构件的延伸率相对较低,从而也就使得其疲劳性能明显较低。

表2 SLM典型合金室温力学性能

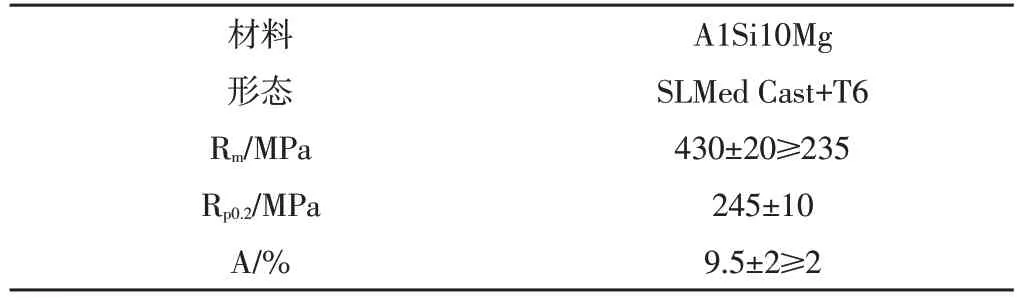

1.3 SLM AlSi10Mg合金室温力学性能

SLM AlSi10Mg 合金室温力学性能具体如表3 所示。SLM 成型AlSi10Mg 合金的力学性能明显较高,这主要是因为SLM 成型时,AlSi10Mg 的沉积组织比较细化,而且在成型中,激光多层反复沉积的再热处理,促使合金在成型时还经历了时效处理。

表3 SLM AlSi10Mg合金室温力学性能

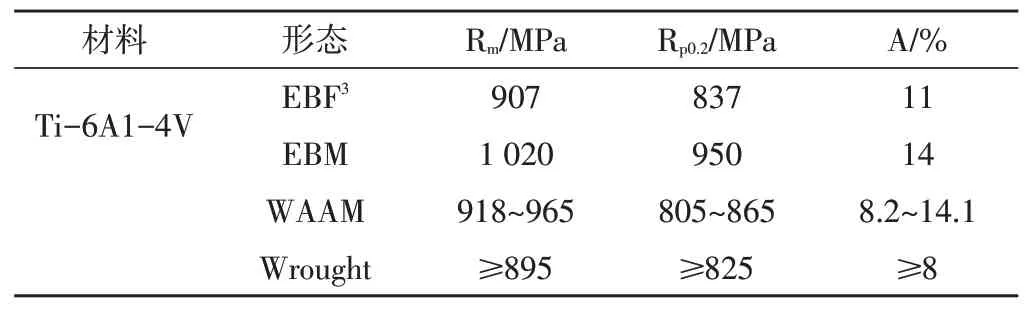

1.4 增材制造Ti-6Al-4V合金室温力学性能

增材制造Ti-6Al-4V合金室温力学性能具体如表4所示。利用此方式成型的结构件室温静载力学性能与锻件制造基本持衡,但是与LSF与SLM相比较,其性能有明显下降。

表4 增材制造Ti-6Al-4V合金室温力学性能

总之,现阶段金属高性能增材制造所利用的合金和热处理制度都是传统的,而金属高性能增材制造的工艺特性直接决定了组织与合金化特性势必会与传统锻件之间存在明显差异,从而导致合金设计与热处理制度难以将金属高性能增材制造构件的力学性能充分发挥出来,所以,发展金属高性能增材制造的专用合金已经成为必然趋势[4-5]。

2 金属高性能增材制造技术在航空领域中的应用

2.1 大型整体结构件与承力结构件加工

为了保证结构件的整体效率,缩减结构件的重量,进一步精简制造工艺,国内外航空领域都开始积极引进大型整体钛合金结构件,但是其设计直接加大了制造难度。现阶段,我国某飞行器的主承力构架依旧依赖于水压机压制成型,再进行切削和打磨,这样不仅制作周期较长,而且还会浪费各种材料,几乎很大一部分钛合金在加工时会演变成边角料,而其在组装构件的时候,还会消耗其他连接材料,从而导致成型结构件明显比增材制造的结构件重量超出大约1/3,所以,采用高性能增材制造技术势在必行,其既能够有效缩短加工周期,又能够大大降低加工成本,从而为航空领域带来良好的综合效益。

2.2 优化结构设计并显著缩减结构重量

对结构设计进行优化与改进,大大缩减结构的重量,节约相关原材料,有效减少加工成本。将结构件重量缩减,是航空飞行器最关键的技术性要求。而金属高性能增材制造技术能够在获取传统制造技术极限性能或者更高层次性能的基础上,通过优化结构设计,降低金属结构件重量,且能够相应节省一定成本[6]。

2.3 形状复杂且具备薄壁特性的功能结构件加工

进行形状复杂并且具备薄壁特性的功能结构件加工,打破传统加工技术的设计局限,将制造改变设计转化成可能性,金属高性能增材制造技术势必会针对CAD模型提出新型设计要求,从而引发设计变革。新型航空飞行器一般需要制造一些复杂内流道结构,以此有助于实现温度合理控制,力学结构优化,并防止出现危险的共振效应与相同零部件各个位置所承受的应力状态大不相同。金属高性能增材制造不会受到零部件形状的限制,而且还能够获取最佳应力分布结构,以最科学、最合理的复杂内流道结构,实现温度最优控制,以各种材料融合,满足相同零部件各个位置的功能性需要。

2.4 基于激光组合制造技术改造实现复合加工

以激光组合制造技术优化传统制造技术,并进一步实现复合性加工。首先,激光增材制造技术能够切实实现异质材料的高性能融合,并在铸造、机械加工的结构件上随意添加精细化结构,并且促使其具备与整体制造相持衡的力学性能。其次,激光增材制造技术能够制造毛坯,并使用减材制造方式做进一步的后处理。所以,该技术切实结合增材制造技术的成型复杂精细化结构、直接成型优势与传统制造技术的高效、高精、低成本优势,构成最优化、最有效的制造方式。

2.5 航空领域功能性零件的快速修复

在飞机日常修复中,经常会需要进行零件更换,耗费很长时间。但是通过增材制造技术把受损的零件看作是基体增长材料,既能够实现在线修复,又能够保证修复零件性能依旧可以满足或者超出锻件相关标准[7]。

3 金属高性能增材制造技术的未来趋势

3.1 熔覆技术

激光熔覆技术是用来修复金属铸件不足的,其具备修复功能强大、结合强度较高、微观缺陷较少等优势。而且还可以精确控制熔覆层,而熔覆材料直接决定着熔覆层的性能。在航空领域,不同型号的铸件,利用此技术都可以及时高效修复缺陷,从而大大节约成本与时间。

3.2 直接制造技术

激光直接制造技术可以快速制造出极具复杂性的大型结构件,以此加快新型研发速度,实现协同设计、工艺、制造。而加工难度较大的材料,利用激光直接制造技术都可以获得良好应用效果。利用激光直接制造技术可以有效提高生产效率,并缩减加工余量,大大提高原材料有效利用率,所以发展前景良好。

3.3 选区熔化制造技术

激光选区熔化制造技术的精确度非常高,可以达到0.05 mm。所以,针对复杂的薄壁零件制造,可以充分获得显著效果。特别是装备型号轻质耐热结构件与航天器发动机制造,适用性更高。而且激光选区溶化制造技术的有效应用,可以切实弥补传统技术不足,防止发动机出现内部故障,从而保证飞行器正常运行的安全性与稳定性。

3.4 电弧送丝增材制造技术

在航空领域飞行器制造过程中,需要生产并制造各种航天装备型号的框架类结构配件,而传统制造技术根本无法满足这些需求[8]。所以,在实践应用中,充分发挥电弧送丝增材制造技术的优势作用,能够切实解决这些相关问题。而且利用电弧送丝增材制造技术进行飞行器材框架类型的结构件生产与制造,既能够保证构件整体质量与性能,又能够大大缩短制造时间,降低成本,提高整体生产效率[9-10]。

4 结 论

综上所述,金属高性能增材制造技术不仅可以精准成型,还能够高性能成型,是一种一体化制造技术,在航空领域具有广泛的应用与发展前景。但是,金属增材制造技术相对还不够成熟。尤其是金属增材制造专用合金开发比较落后,金属增材制造构建无损检测方式不健全,金属增材制造技术缺少系统化、规范化标准,这些问题的存在直接阻碍着金属增材制造技术在航空领域的有效应用。因此,针对金属高性能增材制造技术,依旧需要进一步完善相关基础与应用研究。然而随着金属高性能增材制造技术的快速发展,其所具备的高性能自由快速成型的特性,在很大程度上为航空技术发展带来了良好的综合效益,进一步实现了新型飞机和航空发动机的研究开发,有效缓解了结构重量,节省了大量金属材料,制造了许多难以实现的航空功能结构,明显提高了航空构件整体效能,通过组织制造技术,优化提高了传统航空制造技术,同时以其高性能修复技术,有效保障了航空结构件的全寿命期质量与成本。