浅谈钢球式安全离合器的结构原理和选型计算

2019-07-18张和顺

张和顺,高 翮

(1.西安西电高压开关操动机构有限责任公司,陕西西安710077;2.西安电炉研究所有限公司,陕西西安710061)

操动机构上经常采用各类离合器,在机械传动即将到达结束位置时,通过自身的机械结构将主动件与被动件快速脱离,终止机械系统继续传动,满足传动需求或是保护[1]。其中,钢球式安全离合器就是用来精确传递扭矩,当扭矩超过某一限定值时,即快速准确起到保护(分离)作用。当传递扭矩未超过限定值时,其作用相当于联轴器。钢球式安全离合器被广泛应用在发生大的过载或存在严重冲击载荷而难以精确计算的传动系统[2]。为研究该系统的需求,笔者通过传动系统的计算和实物试验,为钢球式安全离合器的选型提供了两种方式的选型方法,为离合器的安全选择提供了选型参考。

1 钢球式安全离合器的结构

离合器的种类非常多,常被各种自动化机械、电动工具、农用机械等引用,已是机械传动系统中的关键部件。在离合器的分类体系中,钢球式安全离合器属于自控离合器,采用嵌合式结构。最为典型的就是牙嵌式离合器(见图1),由于牙嵌式在断开瞬时会产生冲击力,易折断牙,故适宜转速不高,从动部分转动惯量不大的轴系。随着离合器技术的进步,钢球式安全离合器(见图2)表现突出,以钢球代替牙嵌结合,表现出优异的综合性能,主要体现在寿命长、制造简单、工作可靠、过载时滑动摩擦力小、动作灵敏度高、适用于较高转速的传动,所以应用面非常广[3-5]。

图1 牙嵌式离合器

图2 钢球式离合器

本文对一种特殊结构的钢球式安全离合器进行原理分析,结合力学计算、传动计算和试验的方法,获取该类型钢球式安全离合器的弹簧压力与理论扭矩的关系,该离合器的分解图见图3。

图3 钢球式安全离合器分解图

钢球位于输入半轴上均布的小孔内,调节螺母、碟簧组、推力垫圈依次靠近输入半轴,并将压力作用在钢球上,形成类似牙嵌离合器的输入端,钢柱位于输出半轴的均布槽内,并凸出槽面,外环通过销钉固定在输出半轴上,从而形成类似牙嵌离合器的输出端。在正常传动过程中,输入半轴通过其上凸出的钢球推动输出半轴上凸出的钢柱,实现动力输出。当输出侧出现过载时,钢球将克服碟簧组的压力,从而会向输入半轴孔内部位移,逐渐远离钢柱,直至从钢柱的原有空隙中跳跃到另一个空隙中,只要过载情况持续存在,那么均布在输入半轴内孔的多个钢珠将继续跳跃在均布在的钢柱之间,并时刻紧贴钢柱。这种发生跳跃的现象称为离合器打滑。打滑前离合器传动的最大扭矩称之为打滑扭矩,打滑扭矩的大小可以通过调节螺母进行适当的调整,当调节螺母向外环内旋入越深,则该钢珠式安全离合器的打滑扭矩就越大,反之则打滑扭矩减小。然调整的范围是有限定的,过大的打滑扭矩会损伤传动系统,过小的打滑扭矩则无法使传动系统可靠完成动作[6-8]。

2 钢球式安全离合器的原理

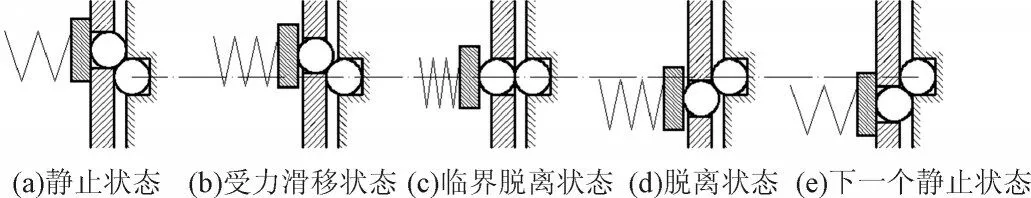

钢球式安全离合器的打滑过程如图4 所示,图4(a)至图4(e)依次表示了钢球式安全离合器从静止状态—受力滑移状态—临界脱离状态—脱离状态—下一个静止状态。通常把这种钢珠从一个位置滑移到另一个静态位置的过程称为钢球式安全离合器的打滑,以图4(c)为分界,图4(a)和图4(b)表示左侧钢球爬升的过程,由于该过程钢球需克服左侧弹簧的压力,传动较为平稳;当钢球爬升至图4(c)最高点之后,弹簧的压力作为钢球推力,如图4(d)到图4(e),弹簧的压力通过钢球迅速撞击在右侧半离合器上,并伴随着“嗒”的响声,打滑的次数越多,“嗒嗒”声持续越长,这种打滑的性质属于过载保护的一种,通过钢球式安全离合器的打滑来保护整套机械传动装置。这类离合器具有打滑扭矩稳定,传动精度高的优点,寿命长,打滑力矩可适当调节的功能,应用较为广泛。然而,该类离合器的选型计算和调节却常常困扰着不少工程技术人员。

图4 钢球式安全离合器打滑过程

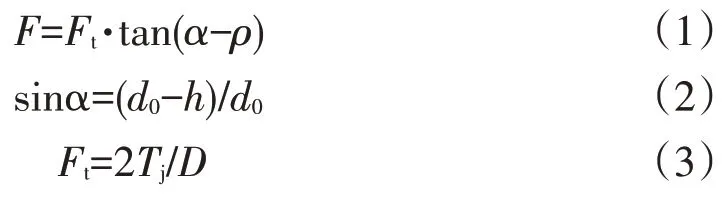

3 选型计算

3.1 钢球式安全离合器的保护关系

钢球式安全离合器打滑扭矩(极限扭矩)的选择应位于安装处实际传动系统正常工作的最小传递扭矩Tmin和实际传动系统临界破坏条件下工作的最小破坏扭矩Tmax之间。图5 纵坐标是系统传递扭矩值,横坐标是离合器的起动时间,离合器在正常(理想)传动条件下,与机械传动系统配套,系统相对稳定时,其离合器的扭矩特性曲线将趋向于d曲线。然而,多数的传动系统因其设计、安装、负载、使用等因素的不同,离合器的扭矩特性曲线就会差异巨大。图5中a、b、c、d四条曲线示意出了一款离合器在不同加速时间下的扭矩特性曲线,将该离合器传递的标称扭矩用Tn表示,T0是离合器标称扭矩的下限扭矩,Tj是离合器标称扭矩的上限扭矩(打滑扭矩),将上述四条曲线与离合器传递的稳态扭矩Tn值的首个交点分别命名为t1、t2、t3、t4,在此定义为该离合器达到稳态扭矩Tn条件下的加速时间。可以粗略看出,即使是同一款离合器,由于起动时间的不同,离合器表现出的扭矩曲线是不同的,并随着起动时间的缩短,离合器会出现图5 中的a 曲线,表现为离合器在刚起动时就会出现打滑,导致误保护。正因为如此,在离合器的选型中,加速时间也是一个关键参数,直接影响着离合器打滑扭矩的设计和选型。然而,在实际工况(设计参数)中,机械传动系统十分复杂,常常简单使用离合器最高转速选型,忽略离合器加速时间,所以较难获取到离合器上实际的扭矩特性曲线。为此,将通过计算和试验给出钢球式安全离合器打滑扭矩的选型计算方法。

3.2 理论分析和计算

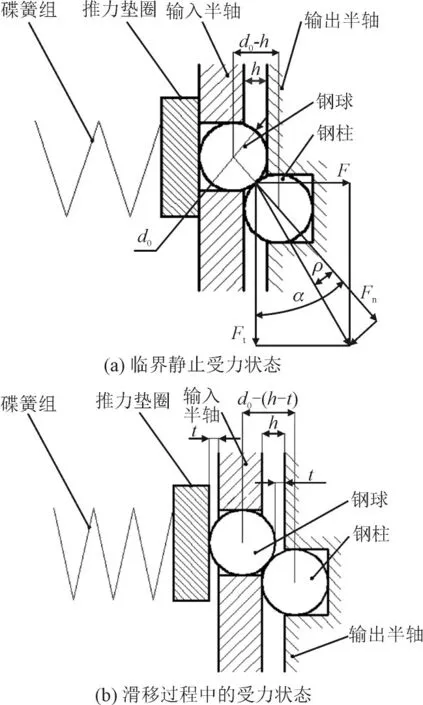

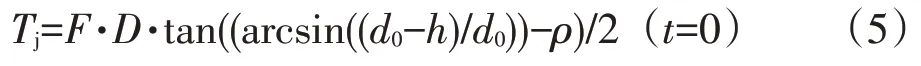

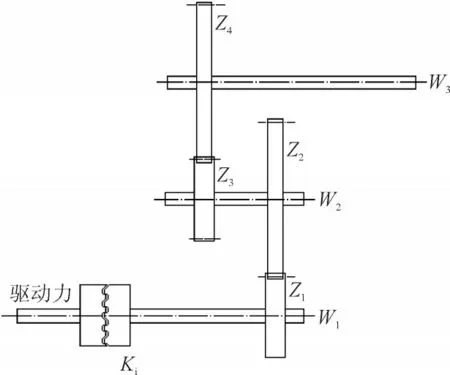

为明晰该钢球式安全离合器的计算,有必要研究一下碟簧组的压力与打滑扭矩的关系。将钢球和钢柱相互作用的接触轨迹沿其钢球分布的中心直径进行近似展开,见图6,可以推导出下式:

图5 离合器扭矩保护关系

图6 钢球式安全离合器力学分析图

得出:

静态传递扭矩:

滑移过程中传递扭矩

式中:F为碟簧组压力,N;Ft为作用在钢柱接触点上脱开时的圆周力,N;α为钢柱接触点的压力方向与运动方向的夹角,°;ρ为钢球接触处的摩擦角,4°~6°;d0为钢球直径,m;h为碟簧组最大压缩量(钢球最大重合尺寸),m;t为碟簧组压缩量(钢球重合尺寸),m;Tj为离合器脱开时的极限扭矩,N·m;D为钢球中心分布圆直径,m。

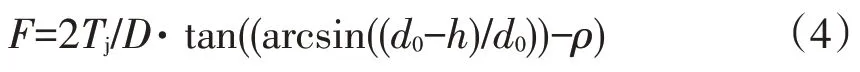

方法一:计算法选型

转动惯量是指转动件质量乘以平均半径二次方之和。

转动体转动惯量公式是:

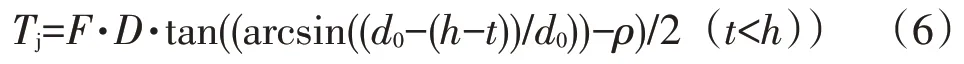

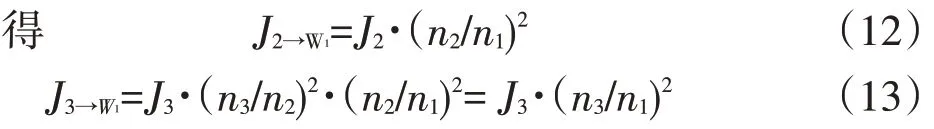

在如图7所示的传动轴系中,定义三个转动惯量,分别为J1、J2、J3,表示对应轴上齿轮等以及安装轴的转动惯量:

图7 机械传动系统

再把除轴系W1以外(不与离合器共轴的轴系)的转动惯量折算到W0轴上,

所以,得出W1轴上由离合器加速的总转动惯量:

直线运动的质量折算到离合器轴的转动惯量:

当已知离合器起动的角加速度为β,便可得出

式中:m为直线运动体的质量,kg;v为直线运动体的速度,m/s;n1、n2、n3为轴转速,r/min;ω为离合器轴的角速度,rad/s;β为角加速度,rad/s2;Tdj为动态加速扭矩,N·m;Tjl为加载质离合器的扭矩,N·m;Tlw为离合器稳定扭矩,N·m。

计算出Tjl之后,根据实际工况,再乘以1.5~3.5 倍的安全系数(工作情况系数K),得出钢球式安全离合器的打滑扭矩(极限扭矩),再直接从专业离合器厂家的样本上进行选择就可以了。如果还需进一步详细研究,可按后面介绍的方法继续做下去。

方法二:试验法选型

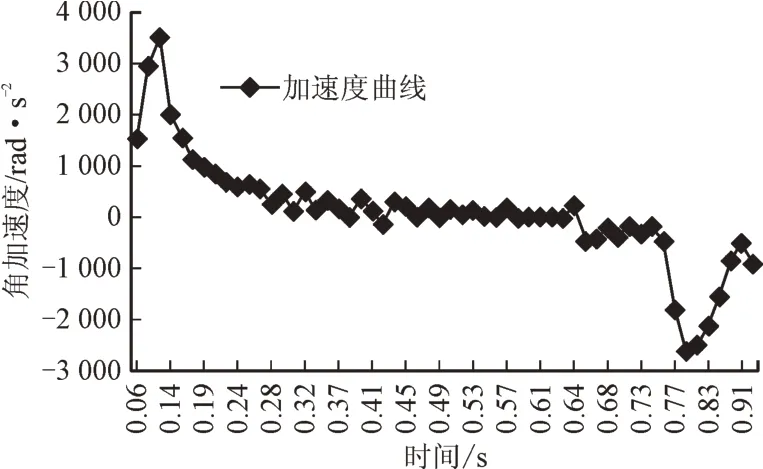

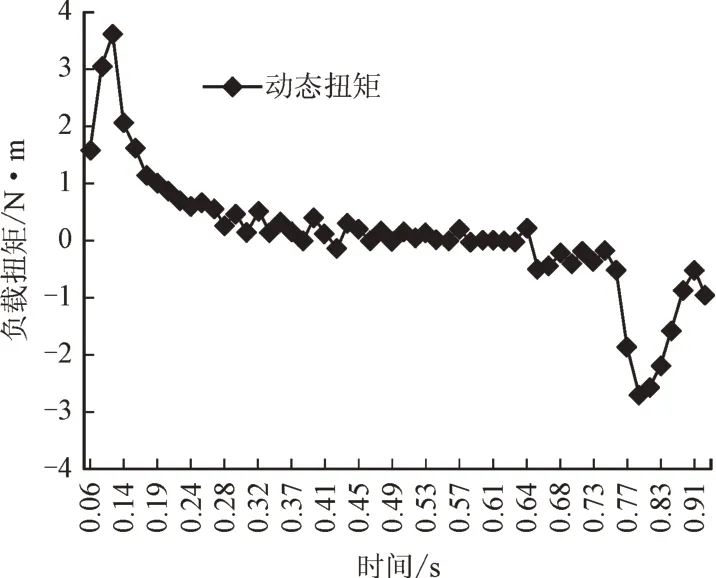

由于离合器实际传动的复杂性,相关参数都会进行简化或忽略等,例如将角加速度β简化为一个固定的数值,然而实际数据并非如此,它是一个时刻变化的复杂曲线,为了获得较为准确的数据,动力学仿真和实物的试验是非常有效的,尤其是后者的试验方法,通过试验直接获取真实数据,这是仿真手段无法比拟的[9]。由于Tdj=βJ,中的角加速度β是一个变量,只要得出它的特性数据,就可以获取Tdj的特性数据,关于如何获取角加速度β特性数据,将在后续其他论文中详细论述,大致原理是通过测量离合器的转速曲线(见图8),再进行软件计算,获取角加速度β曲线(见图9),并将其与系统的转动惯量相乘,获取离合器的动态负载扭矩特性曲线(见图10),并与离合器的稳态扭矩相叠加构成离合器实际承载的工作扭矩(见图11)。至此,根据实际工况,一般再乘以1.5~3.5 倍的安全系数K(工作情况系数),获得该离合器的打滑扭矩Tj值。在取上限系数时,特别要注意不能对传动系统造成损伤,这样才可有效确保机械传动系统的安全性和可靠性[10-11]。

图8 离合器转速曲线

图9 离合器加速度曲线

图10 离合器负载加速扭矩曲线

图11 离合器扭矩叠加曲线

4 结 语

各个钢球式安全离合器厂家均会给出离合器打滑扭矩(极限扭矩)的对照表,包含了离合器的尺寸、弹簧力值和最高转速等。当计算出传动系统需求的工作扭矩时,就可以选择安全系数K(一般为1.5~3.5),该系数要充分考虑到负载惯量对离合器产生的冲击力值,该力值影响着离合器的可靠性和使用寿命。通过此次对钢球式安全离合器的结构原理和选型计算,通过理论分析计算和试验方法的研究,结合软件计算,比较全面细致地给出了两种获取离合器打滑扭矩的方法,尤其是给出了试验法对离合器进行优化选型的方法,这是对现有仿真手段的进一步补充和完善,方案简便可靠、具有较强的实际应用价值。