基于现场监测的地铁车站深基坑安全控制研究

2019-07-18柴元四

柴元四

(中铁十八局集团有限公司 天津 300222)

1 引言

随着我国城市交通的快速发展,城市地上交通压力也在逐步增大,地铁以其准时性和便利性已成为改善城市交通状况、缓解地面交通压力的重要工具之一。地铁车站的建设是地铁建设的重要部分,其施工大多采用竖向深基坑开挖方式。然而,地铁深基坑开挖工程复杂,工程周边建筑、地下设施繁多,施工难度大、风险高,产生的问题也多种多样,因此对施工过程的安全控制至关重要。有部分学者在基坑施工安全控制方面做了相关研究,郭余根[1]结合监控量测及数值模拟手段分析了地铁车站深基坑开挖过程中的变形及支撑应力变化情况,提出施工过程中应重点监控基坑开挖引起的地面及支护结构变形;郑露露[2]通过分析深基坑支护工程施工中常见问题产生的原因并提出了基坑支护工程的控制措施;李海生[3]通过地铁车站的施工总结了地铁车站深基坑施工控制要点;蓝日运[4]总结分析了基坑支护过程中出现的一系列问题并提出了相对应的解决办法;谢建树[5]通过分析深基坑施工中安全度和变形控制,为基坑施工过程中质量控制和管理提供了有效方法;刘波明[6]总结分析了基坑支护的施工方法并提出了质量控制措施;张斌[7]、张永龙[8]对支护施工技术管理进行了分析总结;张希来[9]研究了公路工程深基坑施工及其质量安全管理;郑刚[10]系统总结了基坑与地下工程施工变形控制及工程安全控制策略。

本文基于现场监测手段,通过研究在地铁车站深基坑施工过程中出现的过大变形问题,提出一系列在支护体系加固和优化开挖方法等方面采取的措施,并通过分析后期监控量测数据验证了这些措施的可靠性,对于同类型深基坑施工中的安全控制具有一定的参考价值。

2 工程概况

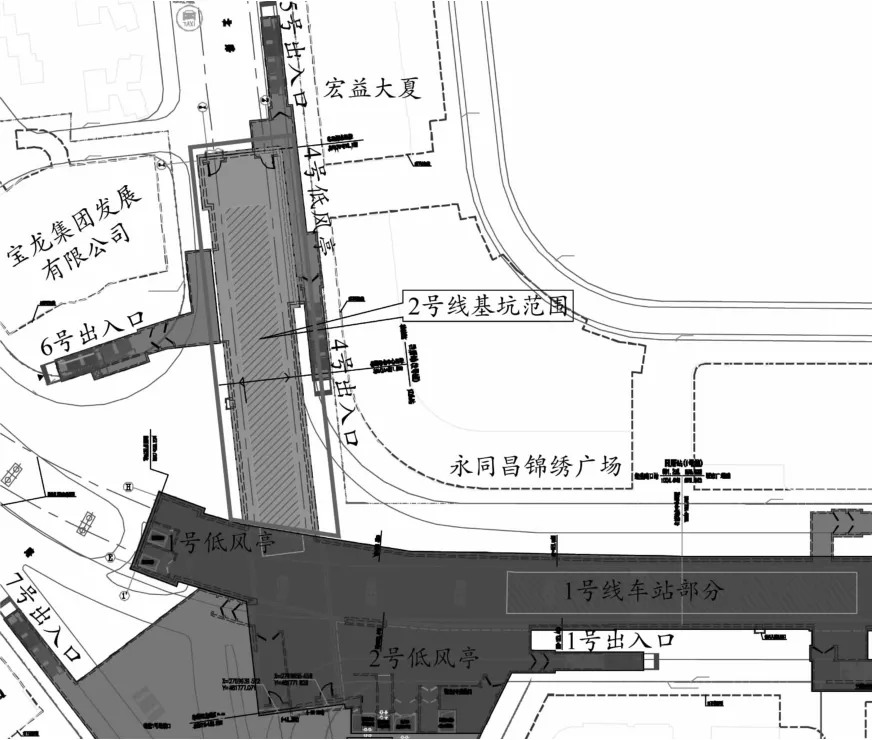

吕厝站为厦门市轨道交通1号线和2号线的换乘车站。2号线车站沿湖滨北路东西向布设,为地下三层岛式站台车站,采用双柱三跨钢筋混凝土框架结构,为全包防水形式。车站总长187.974 m,标准段宽度为22.9 m,岛式站台宽度为14 m,中心里程处覆土为3.2 m,采用半盖挖法施工。主体基坑围护采用1 000 mm地下连续墙+内支撑体系。车站北侧为宏益大厦、永同昌锦绣广场;南侧为宝龙大厦,站址环境以居住、商业用地为主。2号线车站基坑开挖环境如图1所示。

图1 吕厝站基坑开挖环境

吕厝站基坑及围护结构范围地层从上到下依次为1-2素填土、3-1粉质黏土、11-1残积砂质黏性土、17-1全风化花岗岩、17-2散体状强风化花岗岩、17-3碎裂状强风化花岗岩、17-4中等风化花岗岩、17-5微风化花岗岩。围护结构基底部分进入17-5层,基坑端头井基底局部坐落在17-3层,基坑标准段大部分基底坐落在17-1、17-2层。场区地下水分为三类:赋存于第四系填土层中的松散岩类孔隙水;赋存于残积层及全、强风化带中的风化残积孔隙裂隙水;赋存于基岩强风化带以下的基岩裂隙水。

3 施工监控量测

为确保施工安全,在设计阶段,应根据基坑的安全等级,明确施工监测内容及要求。施工过程中,施工方委托具有资质的监测单位协作进行,同时业主方也将委托第三方监测单位进行监督,建立全线安全预警系统,进行动态控制。由此可见,基坑施工监测工作对于地铁车站建造的重要性[11]。

监控量测体系是一种可以保证施工人员人身安全、保护施工机械设备能够正常运行的方式。为充分发挥监控量测体系作用,需要相关工作人员先做好数据采集与处理工作,掌握足够的信息,并将这些信息提供给设计单位与施工单位,以便其根据这些信息做好地铁明挖车站施工工作[12]。

厦门地铁2号线吕厝站基坑周围环境复杂,高层建筑鳞次栉比,基坑开挖深度较大,故此重点监测对象为基坑本身及周围环境,监测项目以变形监测为主,兼顾其它。根据工程安全等级和周边环境风险,确定本监测工程的监测等级为二级。

3.1 监测目的

在地铁工程施工期间对工程结构及施工沿线周围重要的地下、地面建(构)筑物、重要管线、地面道路的变形实施监测,为建设相关方提供及时、可靠的信息用以评定结构工程在施工期间的安全性及施工对周边环境的影响,并对可能发生的危及环境安全的隐患或事故及时、准确地预报,以便采取有效措施,避免事故发生。

3.2 监测项目及测点布置

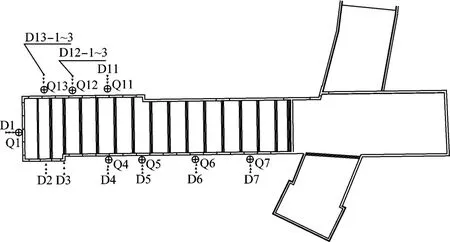

为准确监控基坑在施工过程中的变化情况,工程重点监测了地下连续墙墙顶水平位移、地下连续墙墙顶竖向位移、地下连续墙侧向变形、支撑轴力、地下水位、建筑物竖向位移和倾斜、地表竖向位移、地下管线竖向位移等项目。后续分析中考虑到施工过程对基坑围护结构及周边地层的直接影响,选取地下连续墙侧向变形(Q测点)及地表竖向位移(D测点)为主要分析目标,实际测点布置如图2所示。

图2 基坑测点布置

4 监测结果及分析

吕厝站基坑采用分阶段开挖方式施工,施工过程中,监测以日报的形式每日汇总,其中2018年7月1日基坑开挖进度为:图2中左侧端头井部分(主体结构划分为第一段)已开挖至23 m深,第四道钢支撑已架设;靠近左侧端头井的标准段部分开挖至20 m深,第三道钢支撑正在架设中,其他位置基坑按照台阶法也在施工中。各测点变化值与变化速率均在控制范围内,各项监测数据正常(前期本基坑出现过部分监测数据超标,按照施工监测制度和管理办法,建设相关方已将地下连续墙侧向位移报警值由原设计的40 mm调整为65 mm)。7月2日时出现部分测点再次超限的情况。

4.1 地下连续墙水平位移

2018年7月2日,地下连续墙侧向变形监测点Q13墙体变形量及Q12、Q13墙体变形速率监测结果出现超限情况,其中临近点Q1、Q12、Q13墙体最大变形量及最大变形速率如图3和图4所示。

图3 Q1、Q12、Q13测点墙体最大变形量

图4 Q1、Q12、Q13测点墙体最大变形速率

由两图3、图4可知,7月2日当日,监测结果显示测点Q12、Q13变化速率急剧增长,Q12测点最大变化速率达到9.66 mm/d,Q13测点最大变化速率已经达到9.83 mm/d,均超过控制值4 mm/d;墙体侧向变形监测点Q13最大变形位移值达到+66.38 mm,超出建设相关方设定的控制值±65 mm,此测点自2018-06-26至2018-07-02期间墙体整体变形状态沿深度方向朝向基坑侧近似呈抛物线变形趋势,并于埋深18 m左右处达到最大值。

4.2 地表竖向位移

2018年7月2日地表位移测点中D12、D13部分测点监测结果出现超标情况,其中D12三测点中靠近基坑一侧为D12-1、远离基坑为D12-3、D13,三个测点布置和D12相同。D12和D13各测点地表竖向位移变形速率如图5和图6所示。

图5 D12测点地表竖向位移变形速率

图6 D13测点地表竖向位移变形速率

为便于对比分析,图中所有测点变形速率均取为实际值的绝对值。由两图5、图6可知,地表竖向位移测点中,D12-1、D12-3测点最大变形速率分别达到3.87 mm/d和3.1 mm/d;D13-2测点最大变形速率已达到4 mm/d,均超过了控制标准3 mm/d。

4.3 变形超限原因分析

施工现场监测结果超限的原因较为复杂,对出现的问题进行总结并结合现场实际情况仔细分析后,主要原因可归纳为以下几点:

(1)钢支撑受力点的围檩处局部有变形,受力点处的支撑钢板和围檩在安装时局部不密贴;尤其是安装有轴力计的钢支撑,因轴力计截面积小,部分支垫钢板厚度偏小、变形严重,由此导致大部分钢支撑轴力损失,未能满足原设计的预加轴力。

(2)基坑底部及地下连续墙墙底坐落在全风化、散体状强风化、碎裂状强风化、中~微风化花岗岩地层中,富含孔隙裂隙水并带有微承压水,地下连续墙难以隔断该微承压含水层,坑内降水井难以起到疏干的效果。端头井在开挖过程中,基坑内抽水量大,开挖较为困难,施工时间较长,基坑变形的时空效应累积造成围护结构变形超控制值。

(3)基坑右侧铺盖板上作为交通疏解道路,交通流量较大,公交车、大型土方车辆等频繁动荷载作用也不同程度地影响基坑围护结构的变形量。

(4)受场地限制,7月2日钢支撑吊装作业时,吊车距离基坑边较近,产生的地面附加荷载也影响基坑围护结构的变形。

(5)地连墙接缝处有少许渗水,采用双液注浆的方法对其进行封堵,施工时可能因注浆压力控制偏大,造成围护结构水平位移变形速率超标。

(6)基坑开挖过程中,因基坑内不停抽水、围护结构局部接缝有渗水、地下连续墙墙底绕流等因素,致使坑外地下水位下降明显。围护结构侧向变形和坑外地下水位下降,是导致地表竖向位移超标的主要原因。

5 解决措施及实施效果

5.1 解决措施

细致分析所出现的问题后,采取对应措施加以解决,具体如下:

(1)组织召开建设相关方的专题会议,通过现场调查、监测数据分析、结构设计检算以及安全风险分析,确定基坑的安全和稳定状态。

(2)加强钢支撑,端头井最后一道变为双拼;围檩加固,分别加强斜撑范围的防滑移措施、对受力点的围檩上增加厚钢板加劲、轴力计处变形钢板更换为4 cm厚钢板,防止钢支撑的应力损失;同时,逐根检查钢支撑预应力并对预加轴力没有达到设计要求的,进行补充预加应力使其达到设计要求。从以上三个方面加强后,有效减少围护结构的深层水平位移变化。

(3)优化基坑开挖方法。原长臂挖掘机和普通挖机配合的台阶传递法,钢支撑不可避免地会滞后1~2根。为最大限度满足先撑后挖的开挖要求,进场2台伸缩臂挖掘机,优化为伸缩臂和小挖机配合的竖向分层、纵向分段、先撑后挖的竖向传递开挖方法。同时,加大作业人员、设备投入,加快基坑开挖速度,减少基坑变形的时空效应。

(4)对于基底坐落在全强风化花岗岩的段落,因该地层具有遇水后强度易急剧降低、软化的特点,挖至基底时,超挖30~50 cm后立即用C25砼换填封底,以此达到及时封底和加固基底的目的,综合接地位置通过预留槽后安装。

(5)在基坑周边设置回灌井进行回灌,及时补充坑外地下水,防止地下水位下降影响地表竖向位移,回灌井间距按5 m布置。

(6)与交通部门沟通,基坑右侧铺盖板上减少一个行车道,基坑边尽量少停放大型机械设备,减轻地面动、静荷载的负面影响。

(7)补充基坑抢险的应急物资设备,现场准备3根连接好的应急用Ф609 mm钢支撑,做好应急抢险准备。

5.2 实施效果

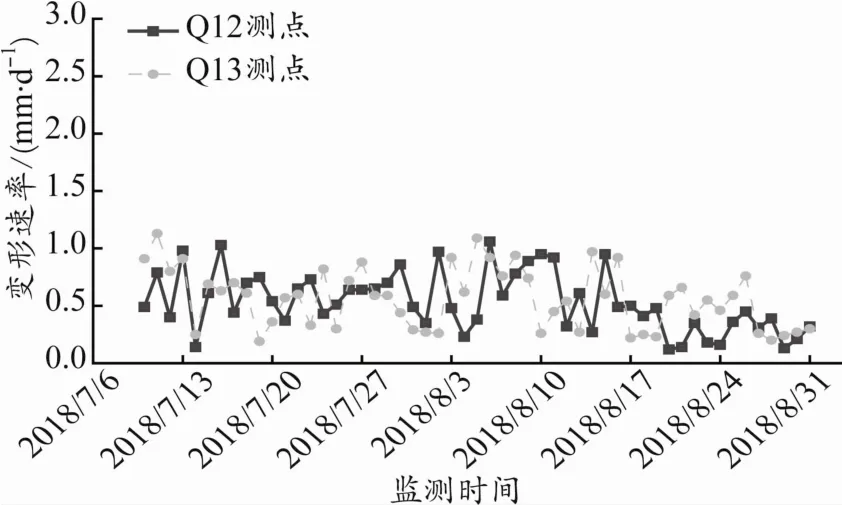

在采取上述一系列具体措施后,基坑后续变形得到了有效控制,变化速率和地表变形速率均控制在要求范围内。车站基坑工程已经安全完工,主体结构于2018年11月12日顺利封顶。采取措施后连续52 d监测数据结果如图7~图10所示。

图7 Q13测点墙体最大变形量

图8 Q12、Q13测点墙体最大变形速率

图9 D12测点地表竖向位移变形速率

图10 D13测点地表竖向位移变形速率

从图7~图10可以看出,测点Q13最大变形位移小于65 mm控制值,测点Q12、Q13的最大变形速率在1 mm/d左右,小于4 mm/d的控制值,基坑围护结构侧向变形得到有效控制;同时,地表变形速率也得到有效控制,D12、D13测点地表变形速率在1 mm/d以下,远小于控制标准3 mm/d。以上各安全控制措施效果显著。

6 结论

本文分析总结了厦门地铁2号线吕厝站车站深基坑出现的围护结构及周围地表变形超限问题,提出了对应安全控制措施,具体结论如下:

(1)由于基坑开挖深度较大,支护体系围檩变形导致钢支撑应力损失;施工场地受限,坑外地下水位活动剧烈,同时受到周边交通及施工荷载等多种因素的综合影响,导致基坑围护结构及周边地层变形量及变形速率显著增大。加固处理前地下连续墙最大位移达66.38 mm,最大变形速率达9.83 mm/d,地表竖向位移变形速率最大值达4 mm/d,均超出限值要求。

(2)针对基坑变形超限问题,从加强和加固支护体系、优化基坑开挖方法、增加回灌井回灌地下水、加快封底和换填加固基底等多方面控制围护结构及周边地层的变形量及变形速率。经处理,地下连续墙变形量有所减小,变形速率维持在1 mm/d左右,地表竖向位移变形速率在1 mm/d以下,满足限值要求,处理效果显著。