大直径土压平衡盾构始发技术研究

2019-07-18刘天正

刘天正

(1.北京市轨道交通建设管理有限公司,2.城市轨道交通全自动运行系统与安全监控北京市重点实验室 北京 100068)

1 引言

随着国内轨道交通建设快速发展,城市地铁也进入蓬勃发展阶段。盾构施工在城市地铁建设中的应用也越来越广泛,其中小直径盾构的始发阶段技术已经形成了一定完整的体系,但是对于大直径盾构的始发还在进行研究和探讨。

目前国内众多学者对盾构始发技术进行了研究,赵洪吉以北京地铁为背景进行了富水地层的盾构始发技术研究[1];李维龙对盾构始发和接收阶段等一系列关键操作进行技术分析,对一些需要特殊注意的操作进行了详细的解释[2];陈鹏对大直径泥水盾构坡度始发总结关键技术,为坡度始发主要步骤提供了参考[3];陈晓飞对超大直径盾构小半径圆曲线始发技术进行研究得出减小施工风险的方法[4];范宝宝通过理论研究与数值分析对盾构机进出洞门土体加固方案进行了改良[5];吕传田通过大直径泥水盾构的研究,总结了始发阶段关键步骤[6];程学武通过对大直径盾构管片破损因素以及修补方法进行探讨,确保了管片的质量安全系数达到预期要求[7];黄学军通过对大直径泥水盾构组成以及始发进行研究,得出了在住房较多地区盾构始发的众多关键因素[8];李到洪等通过对大直径泥水盾构等多个环节关键步骤的把控,为大坡度始发提供了精确保障[9];鞠义成等通过南京某过江通道采用了新型洞门密封方式,完成了大直径泥水盾构的曲线始发工作[10];尹铎霖通过对福州某地铁盾构始发进行详细分析研究,并通过数值模拟,为全断面砂层大直径盾构始发提供了可鉴之处[11];马昌元以西安某地铁为背景,对洞门加固方法进行了详细阐述,为降低盾构始发安全事故提供了参考[12]。

本文以北京新机场线为工程背景进行技术研究,进而总结出一套大直径盾构始发姿态控制、反力架设计、参数控制、负环拼装等关键步骤的实施方案,达到了良好的施工效果。

2 工程概况

盾构隧道区间左线全长3 832.39 m,右线全长3 847.44 m,为新机场线最长的盾构区段,控制机场线路贯通时间。线路埋深12~16 m,最大坡度5.9‰,最小曲线半径为1 300 m。区间共设3座检修井和6座联络通道。联络通道采用矿山法施工,盾构区间隧道外径8.8 m,管片厚度450 mm。

始发端地质情况为卵石圆砾层:杂色,密实,湿,一般粒径5~20 mm,最大粒径不小于140 mm,粒径大于20 mm的含量大于50%,中粗砂充填;中粗砂层:褐黄色,饱和,密实,含云母、氧化铁。

采用两台土压平衡盾构机同时施工,盾构机开挖直径9 150 mm,盾体直径9 100 mm。盾构机分为主机和后配套设备,后配套为1节桥架、7节车架。主机长度约17 m,整机总长约116 m,如图1所示。

图1 盾构设备

3 盾构始发关键技术

盾构始发过程采用整体始发,盾构机后配套拖车、连接桥等设备在地面预组装完成后整体吊装下井;在拖车及连接桥下井后,盾构机主机下井组装;待所有设备下井完成后进行整体调试、始发,始发流程见图2。

图2 盾构始发流程

3.1 始发洞门端头加固

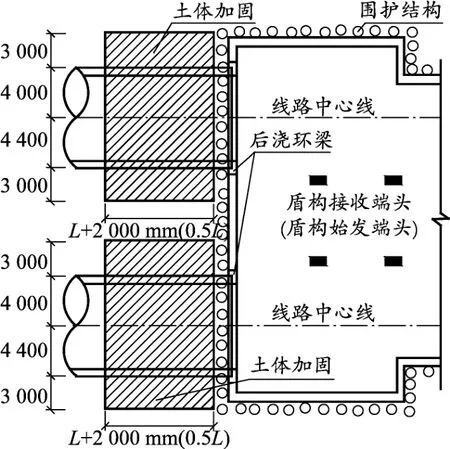

始发井的端头加固是盾构机能否成功始发的关键因素。盾构始发端采用双重管高压旋喷进行加固,盾构端头加固在有水地层中应满足始发端长度L(L为盾构机长度);无水地层始发段加固长度为0.5L。盾构机盾体长度为11 m,旋喷桩桩径600 mm,间距450 mm。确定本盾构区间始发端加固长度5.5 m,如图3~图4所示。

图3 端头加固平面布置(单位:mm)

图4 端头加固剖面(单位:mm)

3.2 洞门破除

洞门破除是指在盾构满足始发条件验收后,对洞门钢环内钻孔灌注桩等相关围护结构的凿除工作。洞门破除采用人工风镐凿除的方法。在凿除洞门混凝土时,搭设脚手架,设置操作平台。

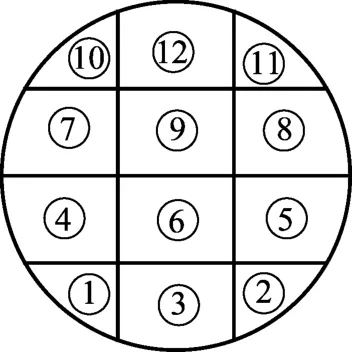

在始发端准确测量定位出隧道洞门中心线。人工凿除洞门时,对洞门进行井字形分格,人工用风镐将混凝土“自下而上、先两侧后中间”逐格凿除,凿除厚度约为0.4 m。破除过程中采用喷射素砼对桩间土进行防护,防止桩间土滑落。洞门凿除顺序严格按照图5分块进行。

图5 洞门凿除分块示意

3.3 始发基座安装

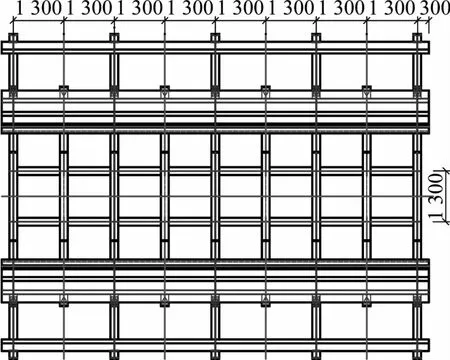

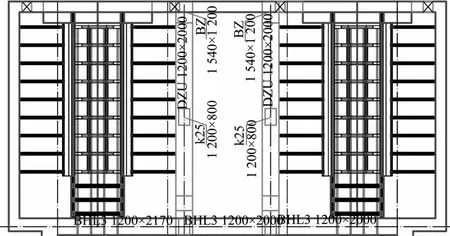

始发托架长11 m,宽8 700 mm。整个托架分四部分组装,由螺栓连接,两侧均布设侧面支撑用于支撑负环管片。始发托架后部临时安装3.1 m托架(托架型式同始发托架)用于盾构机组装时支撑盾尾。始发托架中心线与隧道设计中线同轴,始发托架前部距端墙800 mm。托架两侧均布9根200 mm×200 mm的H型钢支撑,支撑顶在对应位置的侧墙、上翻梁和底板上。型钢支撑与侧墙和上翻梁接触位置塞钢板加强支撑效果,另一侧与始发托架牛腿焊接加固,如图6~图8。

图6 盾构始发基座结构平面(单位:mm)

图7 盾构始发基座结构(单位:mm)

图8 盾构始发基座施工加固图(单位:mm)

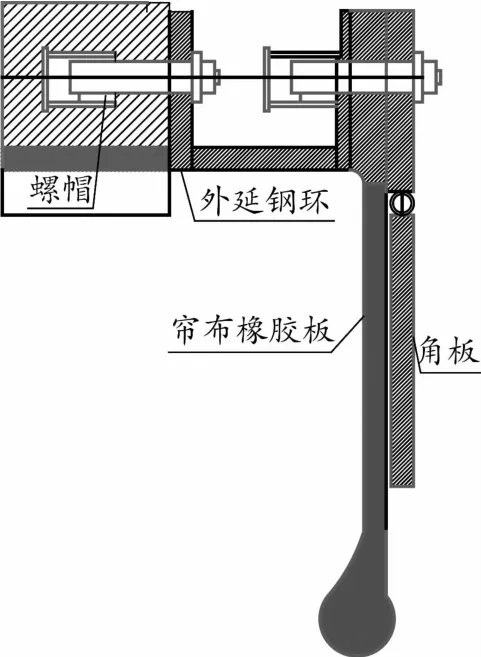

图9 密封装置

3.4 洞门密封环安装

盾构机工作井洞门预埋钢环为设计宽度1 m的圆环板结构,钢环内侧面直径9.6 m。密封钢环由封板、加劲板、圆环板、翻板、洞门帘布橡胶板组成。密封环整环环面与盾构机设计轴线垂直,封板外直径9.9 m,封板内侧设置加劲板。钢环竖直埋设于主体结构内,钢环外侧设置锚筋埋入主体结构中。密封装置如图9。

3.5 反力架的拼装

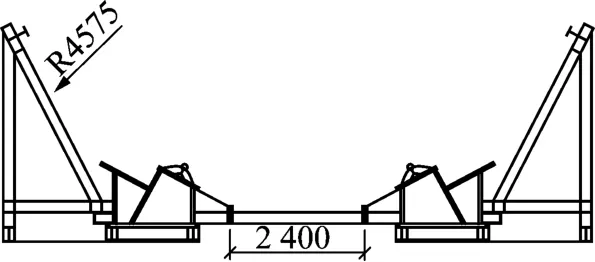

反力架的拼装过程关键在于中心定位这一步骤。中心定位的核心内容是与负环接触的反力架横截面与隧道的水平轴线垂直。在定位之前首先对反力架位置开始横断面的中心线进行精确测量,然后进行中心定位,在始发托架升起的同时反力架也随之升起,见图10~图11。

图10 反力架结构

图11 反力架安装加固(单位:mm)

3.6 反力架承载力检算

始发时的推力大于正常掘进状态推力,所以在始发阶段对反力架结构稳定性要求更高,对反力架能承受的最大荷载进行验算也必不可少。

杆件在满足双面焊接的情况下进行双面焊接,在不能满足双面焊时,钢板的焊缝处应作成30°的斜口进行塞焊,焊缝的高度均不低于12 mm。经计算,1 m焊缝的抗剪、抗拉承载力为282 t。反力架与预埋件的焊缝长度为10.71 m,满足施工的要求。

各杆件的连接采用M24为长度90 mm、强度等级10.9的高强度螺栓进行连接,螺栓孔孔径均为26 mm。经计算,1根M24的高强螺栓的抗剪强度为112.96 kN。

此反力架按最大承受力为3 500 t进行计算。根据经验,对立柱及底部横梁进行加强,以免在施工中发生变形。盾构推力最大为81 853 kN,一般推力控制在20 000 kN,始发推力按照一般推力的1.5倍,即20 000×1.5=30 000。

反力门架的组成为2根1 000×500的箱形钢立柱和2根1 000×500的上、下横梁及500×9 100的钢环。

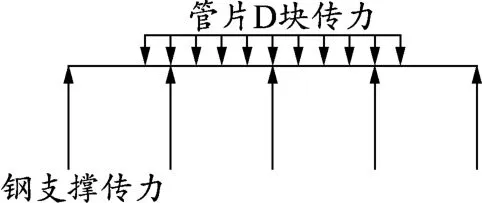

下横梁的受力简图见图12。

钢支撑撑在车站底板反梁上,采用φ800@10 mm钢管进行支撑,单一钢管承受最大力为:

图12 下横梁受力简图

考虑盾构底部为主要受力部分,底部分担盾构反力为13 600 kN,则底部5根支撑平均每根支撑所需支撑力为2 720 kN,满足要求。

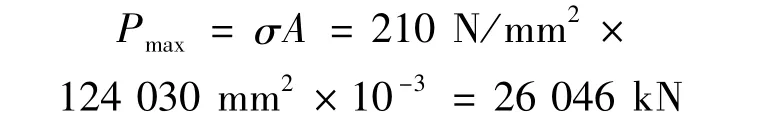

顶部横撑与车站通过横撑与中板的搭接进行力的传递,与中板搭接总面积124 030 mm2。

顶部受力约为底部的1/4,26 046 kN远大于3 400 kN,满足要求。

斜撑采用三道φ800@10 mm钢管支撑,总计单侧立柱支撑为3道,分担盾构反力为3 608 kN,平均每根支撑为1 202 kN。钢管支撑均能承受5 209 kN的反力,其斜撑角度为45°,则其可提供的水平反力为2 736 kN。则三根斜撑共计受力为8 208 kN,远大于3 608 kN,满足要求。

此加固工况下反力架所能承受的最大力为:

3.7 负环管片的安装

盾构机调试完毕到达始发位置后,千斤顶撑靴(完全缩回)距离反力架最大距离4 152 mm,千斤顶行程为2 500 mm。先对-8和-7两环进行单独拼装(也可以称为空拼),待拼装完成后将两环以组合的形式移动到指定安装位置。将-7环的前端横截面设定为整个隧道的管片组装的基准面,然后进行包括其余负环管片的拼装工作。

利用千斤顶把已经在盾构机内拼装好的整个管片一点点平稳推出,把负环管片的第一环推出至与反力架相接触位置,推出过程中当管片超过盾尾长度30 mm以上时应适当放慢推出速度。采用工字钢将预留的始发基座轨道与反力架底部空间部分充填,将管片缓慢继续推进直至与反力架顶紧,然后进行微调连接。按照以上方式对负环管片进行组装完成。要注意在拖拉负环管片的过程中的支撑工作,以防止由于负环管片的变形问题导致拼装出现问题。

3.8 盾构始发姿态测量

始发前的负环管片拼装完并定位后,精确量测盾构及拼好的负环管片的各项位置参数,输入自动导向测量系统及监测系统,复核检查后开始始发。始发时,严格控制盾构机姿态,水平方向控制在+30 mm~-30 mm之间。为预防盾构机进洞时出现栽头现象,将盾构机的垂直姿态控制在0~+50 mm之间。当盾尾出加固区后,将盾构机姿态缓慢调整至(水平及垂直方向)+20 mm~-20 mm,保持盾构的推进姿态。

3.9 盾构始发施工参数取值

在正常推进过程中,因为实际施工表现不符合预期要求或者地层发生重大变化,应在一定范围内对设定的参数进行调整。始发阶段需要完成设定的参数主要包括刀盘扭矩、贯入度(推进速度及刀盘转速)、始发推力、同步注浆量以及注浆压力等。

(1)始发土舱压力

土舱土压力的设定是关乎盾构始发以及地表沉降的重要参数之一。因为受到洞门密封以及盾尾密封等一系列原因的影响,在盾构始发阶段土舱内压力设定值应该低于常规掘进过程中的土舱压力。

结合本工程实际情况,在盾构尚未出加固区时的土舱土压力一般取为0.5~0.6 bar。等到盾构完全脱离加固区时,土舱土压力也应该根据预先计算的数值逐步提高至一定值后保持稳定状态,同时依据现场实时监测数据进行妥善调整。根据以往经验,为了更好地将地表沉降控制在规定值内,一般控制土舱压力在0.6~0.9 bar之间。

(2)始发掘进推力

在盾构始发整个过程中,随着盾构逐渐推进,所受阻力也逐渐增大。当整个盾构完全进入隧道后,阻力才趋于稳定,推力也相对平稳。经过计算,整个始发阶段的推力应控制在20 000 kN左右,最大时不超过30 000 kN。

(3)贯入度

贯入度主要有两方面组成:一是千斤顶的推进速度;二是刀盘转速。这两个指标不单与盾构本身有关,同时也受工程地质条件的影响。在始发阶段,根据相关规范计算出想要设定的参数应确定的范围,待进入常规推进阶段后根据现场实测情况对推进速度与刀盘转速进行调整,规划出合理的调整范围。

根据现场以砂卵石为主的地层以及以往经验,最终确定刀盘转速为0.8~1.0 r/min,推进速度为15~25 mm/min,后期根据实际情况在进行调整。

(4)同步注浆量以及压力控制

同步注浆一般在盾尾通过两道洞门后开始实施。浆液为水泥砂浆,初凝时间控制在5 h左右,浆液强度应大于5 MPa。注浆材料配比见表1。

表1 注浆材料配比

注浆量应满足规范要求的充盈系数,每环理论注浆量为:

式中:D1为盾构开挖直径,取9.15 m;D2为管片外径,取8.8 m;L为管片长度,取1.5 m。

经计算,每环理论注浆量为7.4 m3。由于端头加固减小了地层的空隙率,所以实际的注浆量为理论注浆量的1.3~1.8倍,即每环注浆量为9.62~13.3 m3。

根据管片与土体的空隙大小来对注浆压力进行设定。按照隧道所处位置的纵向深度和工程水文地质情况,盾尾初始注浆压力一般控制在2~3 bar。

4 结束语

本文以北京新机场线大直径土压平衡盾构隧道为背景,对盾构始发过程中的关键技术进行了总结,主要包括端头加固、洞门破除、始发托架安装、反力架设计及验算、盾构施工参数设定等。

经过一系列技术措施,顺利完成了盾构始发并取得了良好效果,可为后期类似工程施工提供借鉴。