长管劈裂注浆在浅埋大断面岩溶隧道加固中的应用

2019-07-18李庆斌

李庆斌

(中铁十八局集团有限公司 天津 300222)

1 引言

岩溶隧道突水突泥问题,在隧道施工领域备受关注,一旦发生地质灾害,可能会带来不可估量的人员、经济损失。在岩溶隧道风险评估[1-2]、防排水[3]、突水力学机制[4]、防治对策[5-8]等方面,已有一些可借鉴的经验。施工单位对岩溶地层的处理方案尤为关注,包括具体的超前物探手段、地层加固方法以及后期效果评估等内容,但现有研究主要表现为初步探索或经验性建议,鲜有明确的施工工艺或方法可供参考。

以石马寨浅埋岩溶隧道为例,详细介绍一种岩溶发育地带的隧道加固施工方案,并结合现场经验提出施工注意事项、加固效果评估方法,为类似地质条件隧道施工提供参考依据。

2 工程概况

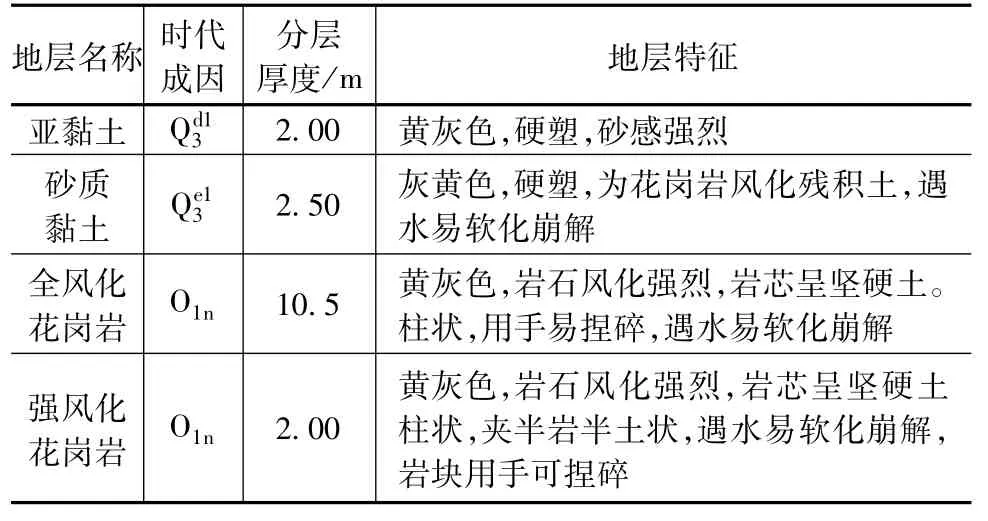

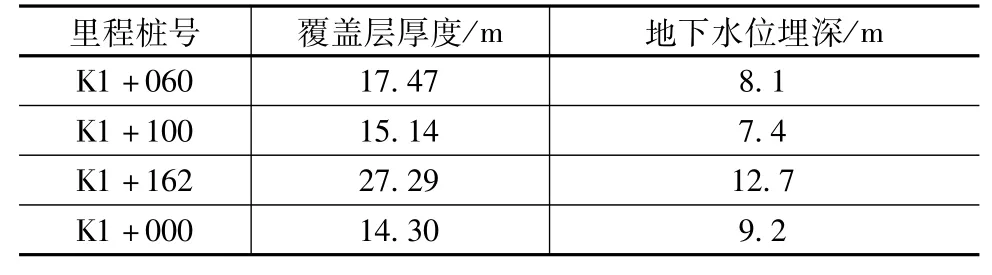

新建大冶北至阳新铁路石马寨隧道全长3 685.36 m,地处岩溶发育异常地带,地下水发育,日最大涌水量达26 640 m3,极易发生突水、突泥现象,这在全国铁路富水岩溶喀斯特地貌隧道中尚属首例,属于高风险隧道。以DK1+000为例,地质特征见表1。

表1 DK1+000地质特征

DK1+042~DK1+162隧道覆盖层情况、地下水埋深情况见表2。该里程段为浅埋段隧道,围岩类别Ⅴ级,稳定性差,在花岗岩残积土及全、强风化花岗岩中普遍发育球状风化体(俗称“孤石”),在浅埋段地表附近有“孤石”和散落的滚石,孤石大小不一,岩质为弱、微风化花岗岩,岩质坚硬。本段地表冲沟较多,地下水类型主要为孔隙潜水、基岩孔隙裂隙承压水,主要接受大气降水的补给并以泉水或地下径流形式排泄于附近河流中,地下水位较浅。

表2 浅埋段隧道覆盖层及地下水埋深

隧道埋深在14~27.29 m范围内,土体为砂性黏土并伴有大量孤石,土体硬塑,砂感强烈,遇水极易软化崩解。摩擦系数小,受降雨影响,地表水渗入,围岩在开挖扰动后渗水严重,围岩的黏性矿物质随渗水流失,致使围岩的强度和黏性降低,减弱围岩的自承能力,给隧道开挖工作带来难度。结合现有地质资料和地表情况来看,施工存在一定的安全隐患。

3 围岩加固方案

3.1 围岩加固方案概述

经现场勘查和超前地质预报后,原Ⅴ级隧道围岩变更为Ⅵ级,支护参数需要调整,提出了三套方案。

方案一:考虑两倍洞径宽度范围内地表采用水泥-水玻璃双液注浆法,固结范围为隧道正上方两倍洞径(35 m),固结深度为基岩或隧道底板上方15 m。钻孔直径为102 mm,钻孔间距1.2 m,钻孔排距1.2 m,呈梅花形布置。

方案二:采用超前锚杆稳定开挖掌子面,结合掌子面打设超前排水孔减少掌子面前方土体含水量。为了确保掌子面的稳定,对于左右导坑上台阶,开挖完成后及时对掌子面初喷8 cm厚C20混凝土进行封闭,在封闭后的掌子面按照100 cm×100 cm矩形布设4.5 m长φ22砂浆锚杆,在上台阶底部打设超前排水孔6个。

方案三:采用隧道洞内长管劈裂双液注浆加固拱部围岩法。长管劈裂注浆孔沿拱部环形布置,环间距为70 cm,计划注浆固结外缘与隧道拱部开挖轮廓线间距为5 m。对于薄弱地层喷射混凝土封闭掌子面,并立即采用超前锚杆稳定掌子面及导洞侧墙。施工过程中如掌子面有较大渗水,则打设超前引水孔进行预排水。

3.2 围岩加固方案比选

方案一:地表注浆后,污染地表土壤,影响生态环境及植被生长。地表多为果树覆盖,经济价值较高,且从征地、便道修筑、设备进场实施地表注浆时间较长,注浆范围较大,造价较高,从环保及施工工期方面看地表注浆加固围岩方案不可行。

方案二:对掌子面采取全面的加固和防水措施,能够很好地控制掌子面稳定,但是对围岩拱部加固效果有限,尤其是对于遇水崩解的强风化岩体易于从小导管骨架中流失导致围岩失稳,主要体现为开挖之后围岩自稳性较差。同时双侧壁导坑法将空间划分为多个较小空间,施工步骤较为繁琐,现场不易操作。

方案三:长管劈裂注浆方案对拱部围岩加固范围大,拱部围岩松动圈加固效果良好,围岩成岩率高,施工较安全,且实施过程准备时间较少,技术手段容易实现,洞内长管劈裂注浆方案符合施工现场实际。在局部掌子面不稳定里程段喷射混凝土封闭,并立即采用超前锚杆稳定掌子面及导洞侧墙,掌子面出现较大渗水则打设超前引水孔进行预排。

4 围岩加固方案施工方法

4.1 长管劈裂注浆加固原理

劈裂注浆是一种高压注浆工艺。通常情况下注浆不能直接渗入地层,在高压作用下对周围地层施加了附加压应力,使土体发生剪切破坏,从而浆液侵入裂缝并促使其扩展,进而压密地层。劈裂注浆对地层的加固作用主要表现为两方面,一是对原始地层的压密作用;二是浆液在地层之间形成浆脉加固原始地层。

袖阀管注浆是实现土体劈裂注浆的一种新技术,在传统的花管注浆技术基础上进行改进。单向阀管注浆可以控制和调整分层注浆压力和注浆量,可保证整个注浆深度范围内的加固效果及均匀性。袖阀管注浆采用工程地质钻机成孔,并在孔内灌注专门配制的套壳料(封闭泥浆),然后埋设专用单向阀管。待套壳料达到一定强度后,在单向阀管内插入双向密封注浆芯管进行分层劈裂压浆。注浆完成后,单向阀管除侵入开挖轮廓线内割除外,其余部分留在围岩中用作加筋。

4.2 长管劈裂注浆施工工艺

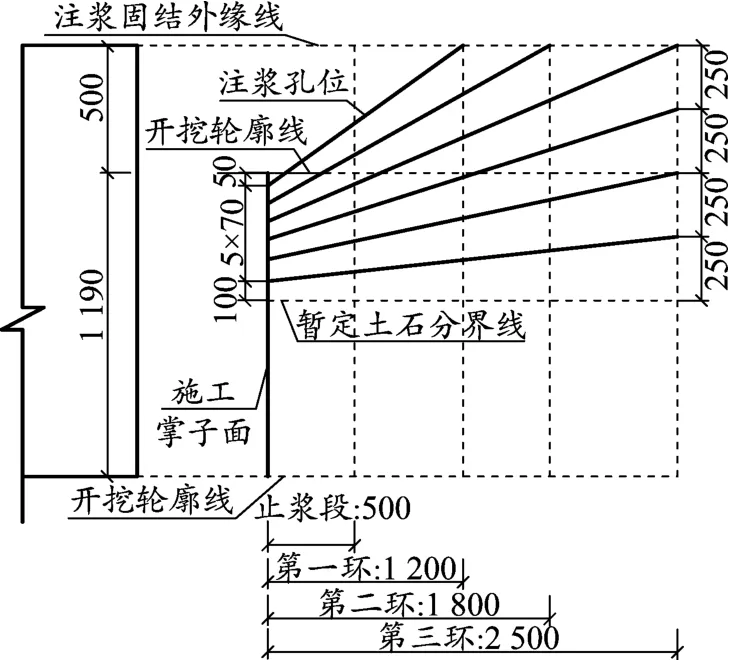

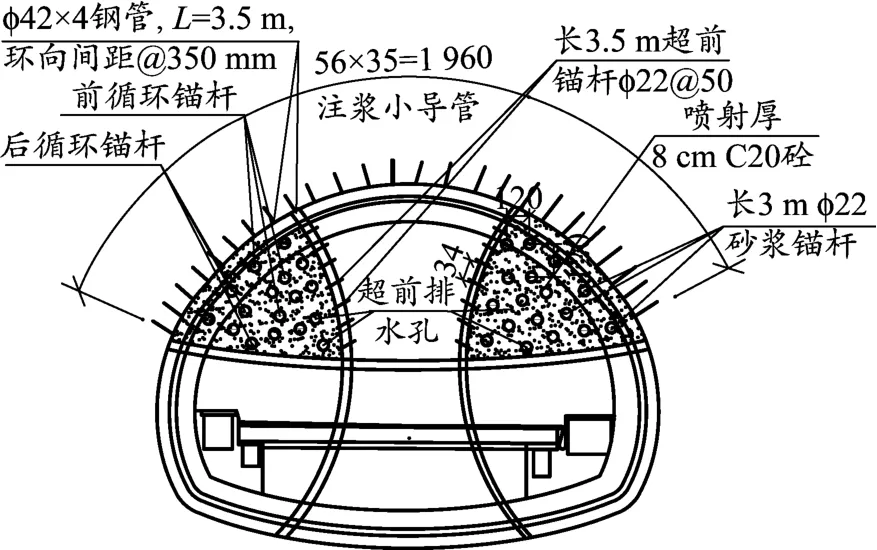

长管劈裂注浆孔沿拱部环形布置,一循环25 m,环间距为70 cm,注浆加固外缘与隧道拱部开挖轮廓线间距为5 m。长管劈裂注浆孔布置如图1所示,注浆管纵断面如图2所示。劈裂注浆施工工序分为以下四个步骤:

图1 长管劈裂注浆正面布置(单位:cm)

图2 长管劈裂注浆纵断面布置(单位:cm)

(1)钻孔

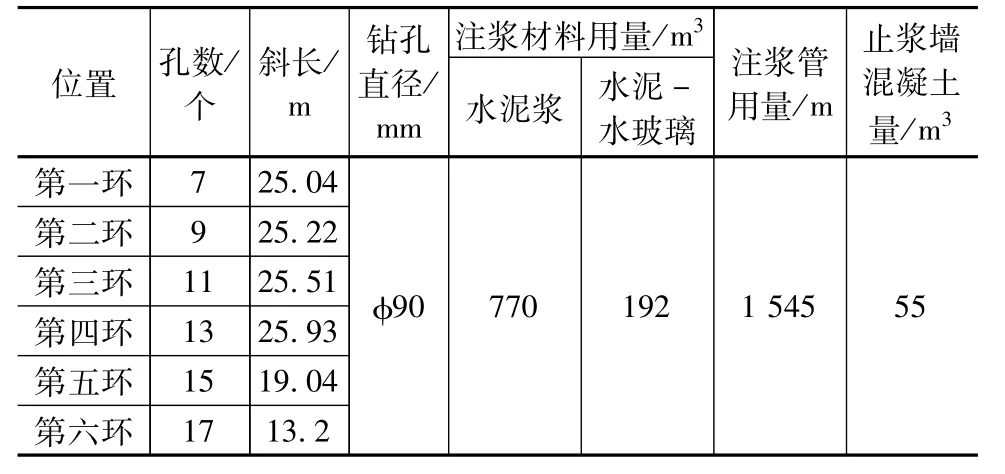

采用φ90合金钻头钻进。孔深钻至设计深度后,清除孔内沉渣,孔位偏差不大于100 mm,钻孔垂直度误差控制在1%以内。一循环注浆用料量见表3。

表3 一循环长管注浆用料量

(2)浇筑套壳料

为提高套壳料的早期强度以确保工期,套壳料配制采用1∶2的水泥、粉煤灰,水灰比0.6(24 h后即可开环注浆)。成孔后立即浇筑套壳料,在孔中插入开口的镀锌管,通过管子压入套壳料,直至孔内泥浆被完全置换。养护24 h后,套壳料抗压强度可达到0.3~0.5 MPa。

(3)制作袖阀管

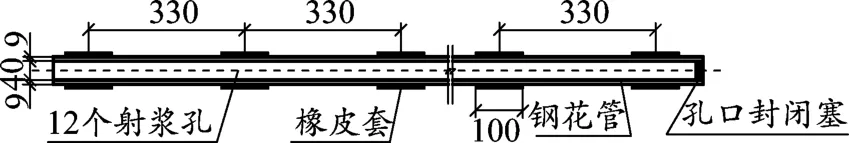

袖阀管分节制作,外径为58 mm、内径40 mm,管口平整、内壁光滑。套壳料浇筑后,立即把底端封闭的袖阀管居中压入孔内,节与节之间用接箍拧紧密封,非注浆段用光管替代。对较深的注浆孔,管中可加入水,以减少袖阀管插入时的摩擦阻力。袖阀管结构如图3所示。

图3 袖阀管结构示意(单位:mm)

(4)注浆

通过注浆泵施加压力挤破套壳料,为浆液进入地层打开通道。为使套壳料的破碎程度和均匀性得以提高,采用较大的起始泵压、较短的升压间隔时间和较大的压力增值进行开环。

注浆管头部为双向密封注浆芯管,其聚氨酯密封圈使用前要进行检查,应无残缺和大量汽泡现象;上部密封圈裙边向下、下部密封圈裙边向上长度为50 cm。

注浆液采用P.O.32.5普通硅酸盐水泥作注浆材料,水泥浆水灰比为0.8~1,视吸浆量确定水泥浆液浓度。根据超前探测结果,如围岩含水量过大,注浆需要加强堵水效果时,可在局部区段采用水泥-水玻璃浆液,纯水泥浆和水泥浆-水玻璃各按照80%和20%预留。

注浆压力一般为0.5~1.5 MPa,具体压力根据现场调整,注浆量一般为10~15 L/min。第一循环采用1 m厚C20混凝土止浆墙,如进行下循环的长管劈裂注浆,须留5 m止浆墙。

注浆顺序先外围再内孔,并按跳孔间隔注浆方式进行注浆,采用后退式注浆工艺,若岩层破碎容易造成塌孔时采用前进式注浆。对有地下动水流的特殊情况,应考虑浆液在动水流下的迁移效应,从水头高的一端开始注浆。

4.3 稳定掌子面施工工艺

为了确保掌子面的稳定,对于左右导坑上台阶,开挖完成后及时对掌子面初喷8 cm厚C20混凝土进行封闭。在封闭后的掌子面按照100 cm×100 cm矩形布设4.5 m长φ22砂浆锚杆,砂浆锚杆达到强度后,开挖六个循环工字钢拱架进尺(即3 m)。在掌子面前一循环打设的锚杆空白处按照100 cm×100 cm矩形布设4.5 m长φ22砂浆锚杆。如此循环,保证每循环搭接长度不小于1.5 m,相临两循环锚杆呈梅花形布置。为了降低掌子面前方围岩的含水量,对掌子面前方围岩预排水,在上台阶底部打设超前排水孔。在永久性支护侧布设3个孔,孔间距为60 cm;临时支护侧布设2个孔,高度距临时仰拱70 cm,孔直径130 mm。超前排水管深度在30 m以上,每孔安装10 m带孔的PVC管。为保证导洞侧墙的稳定,对上台阶临时支撑侧增加注浆小导管,小导管采用 φ42热轧无缝钢管,长度4 m,环向间距为50 cm,每循环搭接长度不小于1 m。超前锚杆布置方案如图4所示。

图4 超前锚杆布置方案

4.4 围岩加固注意事项

(1)在施工过程中,加强地表及洞内监控量测,量测断面间距按照5 m布置。初期支护施工后的一个月内每天量测1~2次,并将每天的检测数据进行分析处理,对于数据曲线出现不稳定趋势的,立即采取有效措施进行处理。

(2)在施工过程中,若发现掌子面不稳,应首先用喷射混凝土封闭掌子面,并采用其它强支护方式确保掌子面稳定。待掌子面土体稳定后,再进行其它工序的施工,以确保施工安全。

(3)爆破必须采用控制爆破,坚持短进尺、弱爆破、早封闭、勤量测的原则。

(4)在隧道地表两倍洞径靠山侧开挖截水沟,并引流至隧道范围以外,防止地表雨水渗入隧道地层中。

(5)对地表冲沟较深处,在不影响冲沟自然排水功能的情况下,将较深冲沟分层夯填密实。表面用卵石铺底,防止地表水渗入地层中,影响隧道洞内掌子面的稳定。

5 围岩加固效果分析

注浆效果分析方法包括钻孔、物探、注浆量等检测、监测方法[9-12]。

5.1 注浆量监测

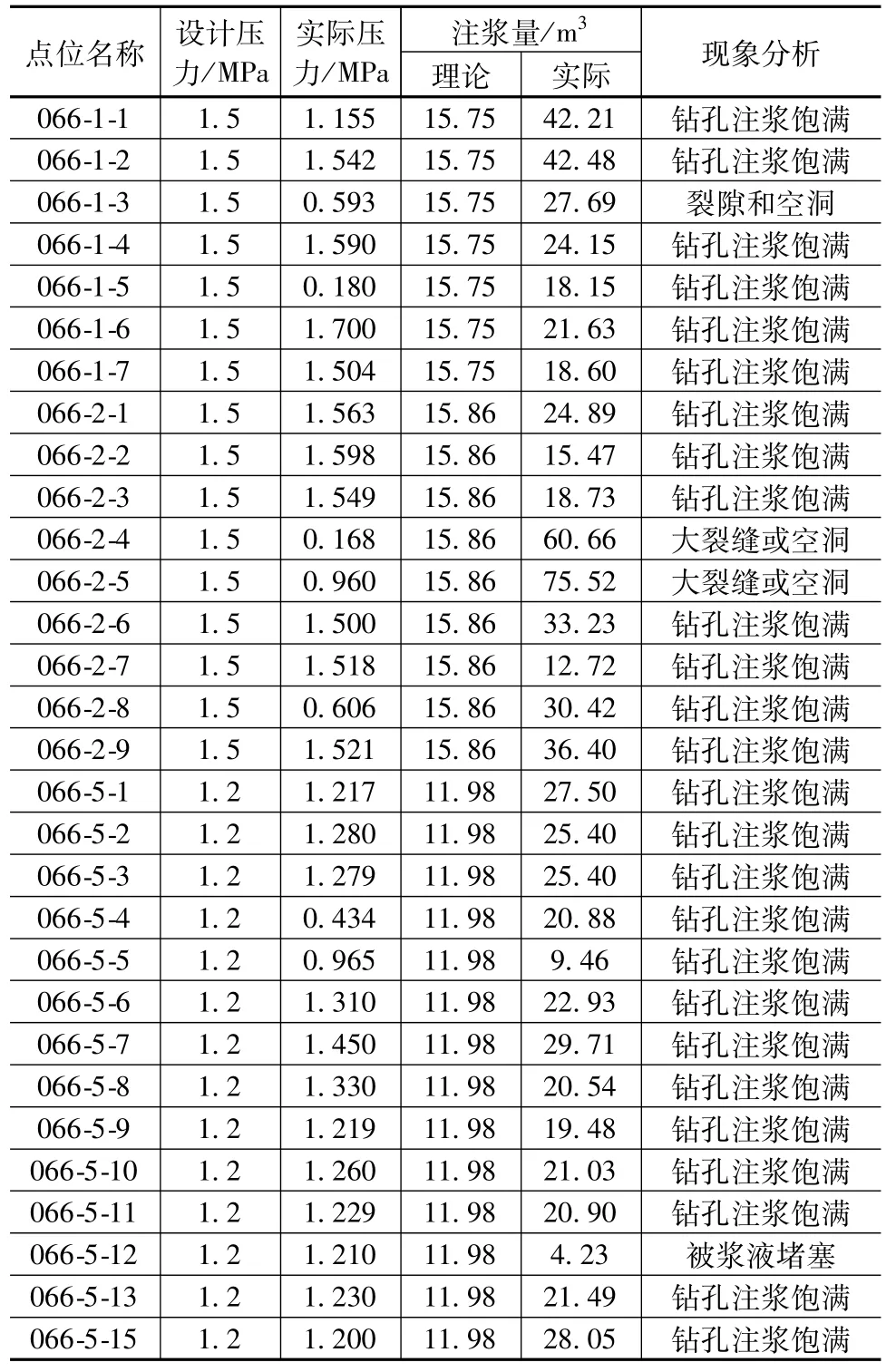

为了保证注浆质量,注浆过程中利用可记忆止浆塞,把注浆压力设定到设计值,用孔口注浆压力和注浆量对注浆效果进行控制,然后启动注浆,当压力达到后,注浆自动停止,并把注浆参数自动存入可记忆止浆塞。注浆效果可根据以下条件判别:

(1)正常情况下,实际注浆量和实际注浆孔口压力都与理论值相当。

(2)岩层有裂隙和空洞,注浆量大于理论注浆量,压力达不到设计要求。

(3)塌孔或部分孔深长度被已注浆液堵塞,压力达到设计要求,注浆量小于理论注浆量。

经过对DK1+066断面长管劈裂注浆数据检测,以第1、2、5环的注浆为例,注浆数据分析见表4。其中,87%注浆孔的注浆量饱满,达到预期效果;3个注浆孔与裂隙或者空洞贯通,可通过间歇注浆的方法对空洞进行封堵控制,再通过注浆压力对注浆效果进行检测从而达到堵水加固效果;1处注浆压力已经达到设计值,但注浆量远远小于理论计算,说明该孔已被浆液堵死,或者此处土质较好,本次注浆此类情况极少,对整体加固效果影响不大。

表4 注浆数据分析

5.2 物理检查

通过钻孔取芯检查出水及加固强度。孔中渗水较少,达到了注浆堵水的效果;注浆前不能完整取芯但经加固可取完整芯则表明强度增加,亦可通过单轴抗压试验对强度变化进行定量分析;对掌子面加固土体进行开挖,开挖到止浆盘,从掌子面来看浆脉分布情况,注浆孔周围有明显的挤密土体,说明劈裂注浆起到了挤密加固土体的效果。

5.3 围岩变形监测

对该里程段地表沉降、拱顶下沉等关键信息进行监测,实时反馈变形量。拱顶沉降随时间变化最大值回归于16.94 mm处,此时拱顶趋于稳定状态,未出现变形随时间延长而明显递增的现象。

综上所述,洞内超前锚杆稳定掌子面配合长管劈裂注浆方案达到了稳定围岩的效果,加固方案合理有效。

6 结论

以石马寨隧道为例,针对全强风化遇水易崩解且伴有大量孤石的地层情况,提出多种加固方案并进行经济、环保等因素比选,最终采用洞内长管劈裂双液注浆加固拱部围岩、结合超前锚杆稳定掌子面及导洞侧墙的处理方案。通过注浆量控制、检查孔试验、现场监控量测综合判断围岩加固效果,最终实现了围岩稳定的良好效果,保证了隧道的施工安全。现场施工工艺、控制措施以及加固效果评估方法可为类似地质工程施工提供参考。