导杆式旋切成槽构筑薄防渗墙施工技术研究

2019-07-18梁心宁谢文鹏安凯军王明森

梁心宁 ,谢文鹏 ,安凯军 ,王明森

(1.济南大学,山东 济南 250022;2.山东省水利科学研究院,山东 济南 250013;3.山东水利岩土工程公司,山东 济南 250013)

1 研究背景

地下连续墙防渗技术[1-2]是在地面上采用挖槽机械开挖出狭长的深槽,清槽后逐段灌筑适当的固化材料,形成一道具有防渗功能的地下墙体施工技术。该项技术已成为覆盖层地基和土石坝工程的主要防渗措施之一,在水利、建筑、交通、市政等行业得到广泛地应用。但数量众多的小型病险水库[3]由于存在坝顶宽度小、防渗工程量小等客观条件限制,造成现有连续墙成槽设备施工困难、施工单价高、施工临时工程费用高等现实问题,使得现有防渗技术在小型水库坝体防渗设计中难以采用。随着国内城市建设规模步伐的加快,城市综合体、轨道交通以及地下综合管廊大量出现,涉及到的基坑工程逐步成“大、深、近”的特点,在基坑的防渗处理过程中也出现了相应的问题[4]。

因此,经过研究和试验,研制出新型地下连续墙成槽设备——导杆式旋切成槽机[5-6]以及其相应工艺技术。本文结合已有的研究成果,根据以上所述存在的问题,重点介绍了该设备的核心组成、工作原理以及技术特点和工艺特点。本文可为以后类似地下连续防渗墙工程应用提供参考和借鉴。

2 导杆式旋切成槽构筑薄防渗墙技术

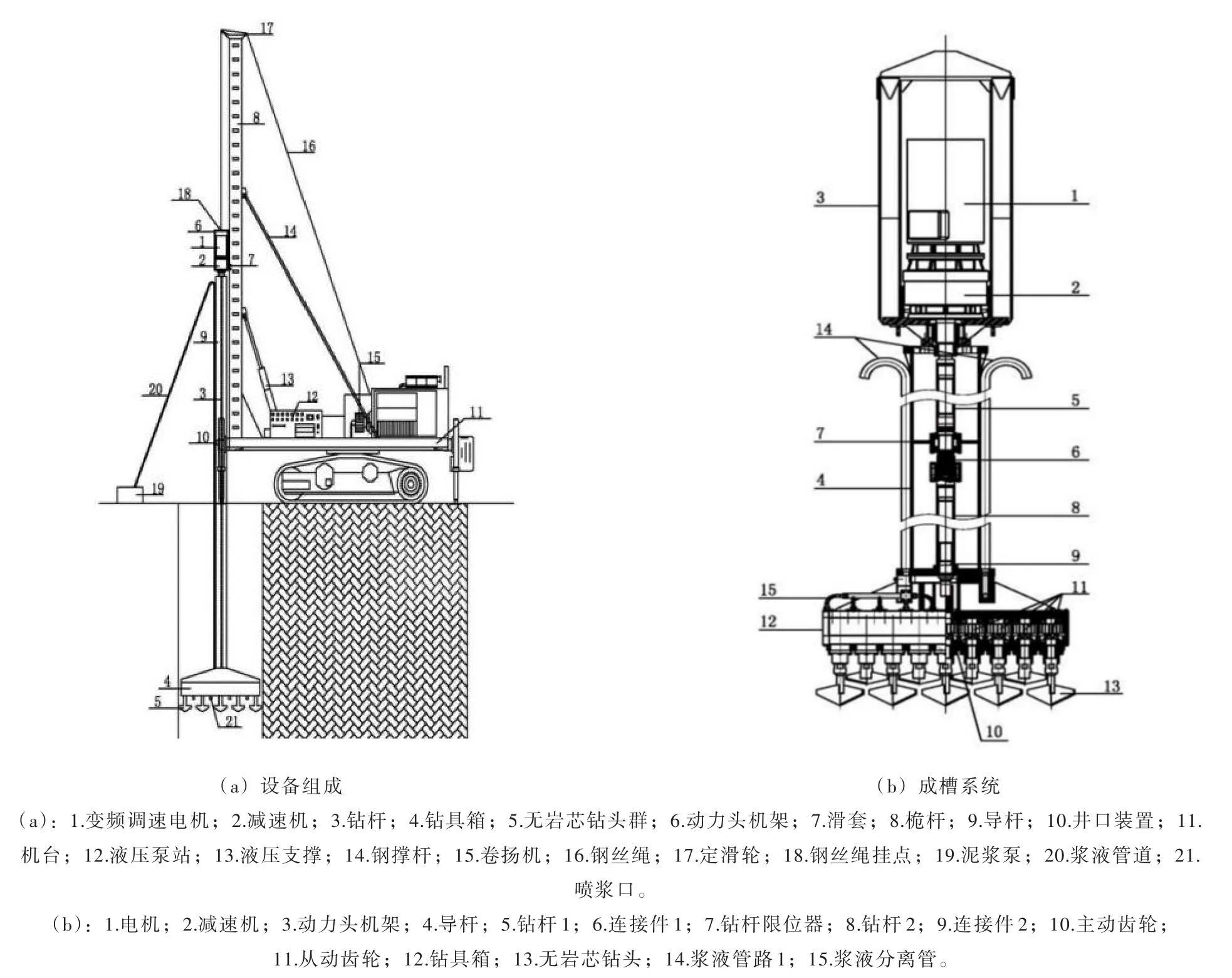

2.1 导杆式旋切成槽机设备组成导杆式旋切成槽机由机台、动力头、导杆、切削成槽系统、浆液循环系统等五部分组成:①机台:由导轨、钢结构平台、履带行走及牵引卷扬等构成。②动力头:由大功率调频电机、减速机及操作系统构成;③导杆:双管单动组合导杆,外层为矩形管,内层为厚壁无缝钢管,内管与减速机转轴连接;④切削成槽系统:包括成槽器和无岩心钻头(交替布置);⑤浆液循环系统:由大流量泥浆泵、管路等组成。详见图1。

2.2 导杆式旋切成槽构筑薄防渗墙施工旋切成槽:导杆式旋切成槽机采用导杆定位给进,多轴竖向旋切开槽,由动力头、导杆、成槽器、泥浆泵组成开槽系统。动力头通过内置于导杆内的钻杆提供扭矩给成槽器,带动无岩心钻头组转动。泥浆泵通过浆液管道、槽孔形成浆液循环,用于护壁和排除钻渣。导杆沿开槽机机架竖向运动,对成槽器进行定向、加压、提升,最终形成规则的槽孔。该设备成槽宽度在20~40 cm之间,单回次开槽长度1.8~3.4 m,垂直度小于5‰。

墙体浇注型式如下:

(1)固化灰浆连续墙:在成槽器到达设计深度后,通过浆液管路注入纯水泥浆,成槽器端部的钻头组边旋搅、边缓慢提升,以实现原位机械搅拌,直至地面完成地下连续墙浇注;(2)自凝灰浆连续墙:将泥浆、膨润土、水泥等材料预拌制成自凝灰浆原浆,成槽后通过浆液管路注入,成槽器不搅动缓慢提升,将槽内泥浆置换成水泥浆,然后水泥浆凝固成墙;(3)混凝土或塑性混凝土连续墙:槽孔达到设计深度并经清孔检验后,成槽器提出地面,下入导管采用水下浇筑混凝土或塑性混凝土成墙。

图1 导杆式旋切成槽机设备

2.3 设备技术、工艺特点(1)设备购置费用低、场地条件要求低,综合施工单价低。导杆式旋切成槽机全套设备购置费用仅为进口和国产液压抓斗成槽主机购置费用的1/5~1/4;此外,成槽机配套附属设备少,场地条件要求低、配套临建工程量小,其综合施工单价比目前采用液压抓斗工法的施工单价降低20%~40%,具有更好的价格竞争优势。

(2)依靠成槽装置自重和钻头组旋切共同作用成槽,施工相对简单,地层扰动小、槽孔稳定性好。采用多轴竖向旋切成槽工艺,相比抓切成槽来说对地层扰动小,有利于槽孔的稳定,减少了发生塌槽埋钻事故的几率。

(3)浇筑材料选择多样化、工效高。该工法可浇筑混凝土、塑性混凝土、固化灰浆、自凝灰浆等墙体材料[8]。若采用固化灰浆浇筑工艺,其最大特点就是连续墙可一次成槽、成墙,相邻两槽孔之间省去接头管[9]插拔的衔接过渡,即旋切成槽后,通过导杆内导管向槽底注入固化浆液,开槽器前端的钻头组边旋转、边缓慢提升,将固化浆液与槽内泥浆进行充分掺搅形成水泥固化凝结体,施工简单,工效得到明显提升。在相同条件下施工,采用导杆式旋切成槽工艺的连续墙比采用液压抓斗[10]工期缩短10%~20%。

2.4 适用范围该工法主要适用于粉土、粉砂、砂壤土、壤土、黏土等粒径≤60 mm的第四系覆盖层,目前最大施工深度30 m。可满足防渗墙入岩深度要求(胶结砾岩、风化岩、砂岩、泥岩等)。

3 工程研究实例

3.1 工程概况某地铁车站位于刘长山路与腊山西路交叉路口以东,站位敷设于刘长山路下方呈东西向布置,为地下两层岛式车站,车站中心里程SK2+007.185,主体规模208.5 m×18.3 m(内径),车站基坑长约210.1 m,宽19.3 m,基坑深16.7 m。本工程施工场地狭窄,站位北侧地块为施工板房区域,南侧为在建(已封顶)高层商业公寓楼和规划待建高层商业办公楼。车站主体基坑附近主管线复杂,有交通信号管、饮用水管、光纤、天然气管、供电管等管道。

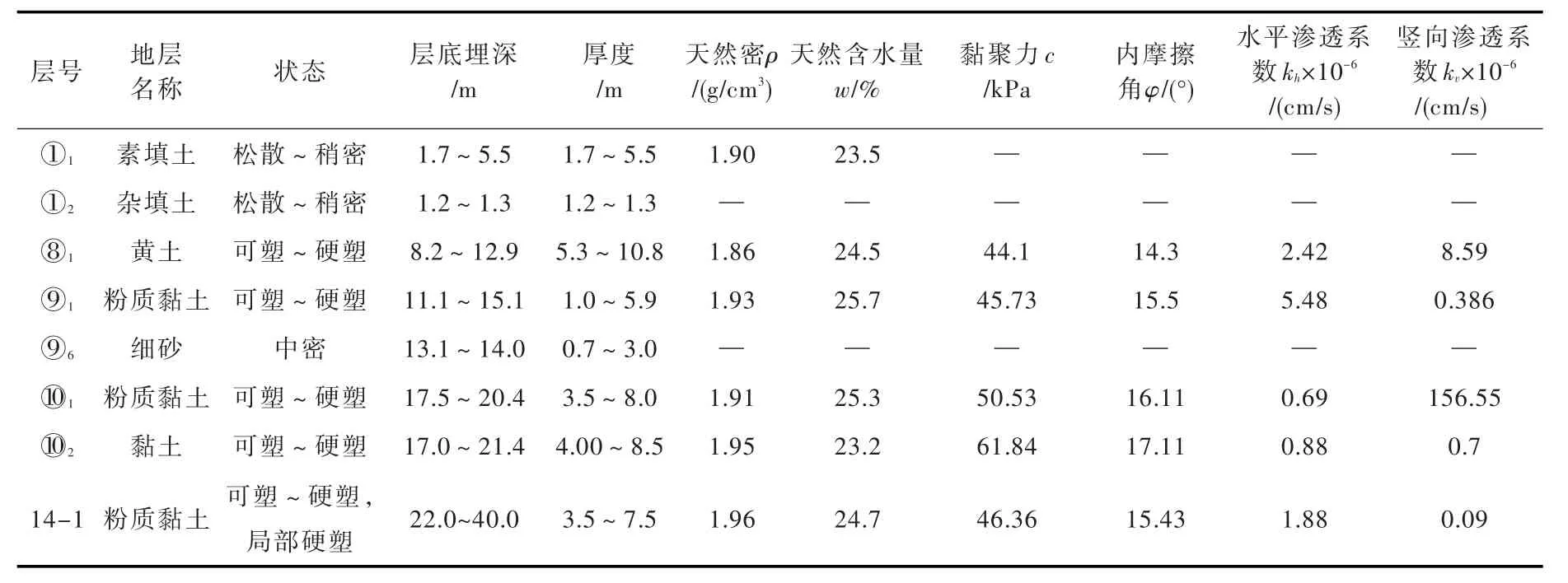

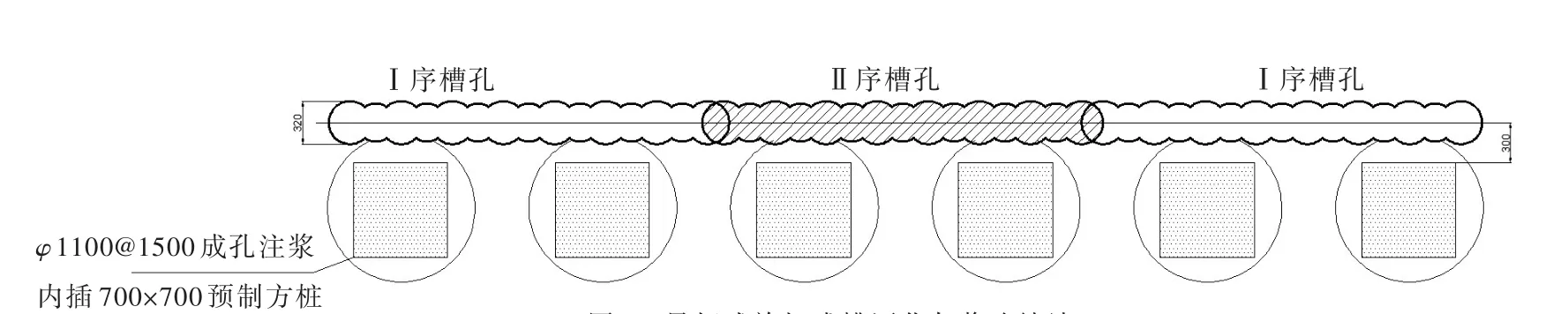

区域由老到新依次出露有太古代泰山岩群;古生界寒武系、奥陶系、石炭系及二叠系;新生界新近系及第四系。场区属山前冲洪积倾斜平原地貌单元,地形相对平坦,地势变化不大,地面标高44.10~45.70 m,勘探范围内地层自上而下可分为8层,各层物理力学指标见表1。

场区地下水分为第四系孔隙水及碳酸盐岩岩溶裂隙水两种类型。

第四系孔隙水包含上层滞水和孔隙承压水。上层滞水主要赋存于①层人工填土层以及⑧层黄土层中,埋深在10.20~14.30 m之间,其水位变化较大,为季节性水,主要靠大气降水补给;孔隙承压水位于与灰岩接触的粉质黏土层中,具有微承压性,富水性一般,主要接受下部的裂隙岩溶水的顶托补给。

碳酸盐岩岩溶裂隙水,具有承压性。水对第四系孔隙水有顶托补给作用,补给方式主要有大气降水入渗补给、河床渗漏集中补给及第四系松散岩类孔隙水渗透补给等。各主要土层室内试验渗透系数见表1。

表1 各层土物理力学指标一览表

3.2 工程处理设计基坑分东、西端头井和标准段三部分,东端头井基坑深度约18.53 m;西端头井基坑深度约17.92 m;标准段基坑深度约16.59 m。原防渗方案全部采用支护桩间高压旋喷桩止水型式[11-12],但在先期施工的相邻地铁车站基坑开挖过程中,出现大范围漏水点、渗水量远远大于设计预期的情况。后经组织专家对该连续墙施工新技术进行现场考察和技术论证,将该车站基坑作为防渗新工艺试验站点,采用导杆式旋切成槽机构筑地下连续墙方案,试验段轴线长476 m(防渗面积9000 m2),采用固化灰浆浇筑工艺[13],防渗墙墙体有效厚度不小于25 cm,止水帷幕底部深入坑底以下4.0 m,水泥掺入比25%,墙体渗透系数K≤i×10-7cm/s,单轴无侧限抗压强度为R28=2.0~5.0 MPa。具体施工参数和要求如下:

(1)成槽速度:0.1~0.2 m/min(0.3-0.6 m2/min),成槽泥浆密度 1.25~1.35 g/cm3;

(2)钻头组成槽旋转速度:100~150 r/min,原位搅拌旋转速度:50~100 r/min;

(3)P.O42.5水泥与水比为0.8:1,泵送流量:800~1000 L/min;

(4)灌注提升速度:1.5 m/min;

(5)垂直度:≤5‰。

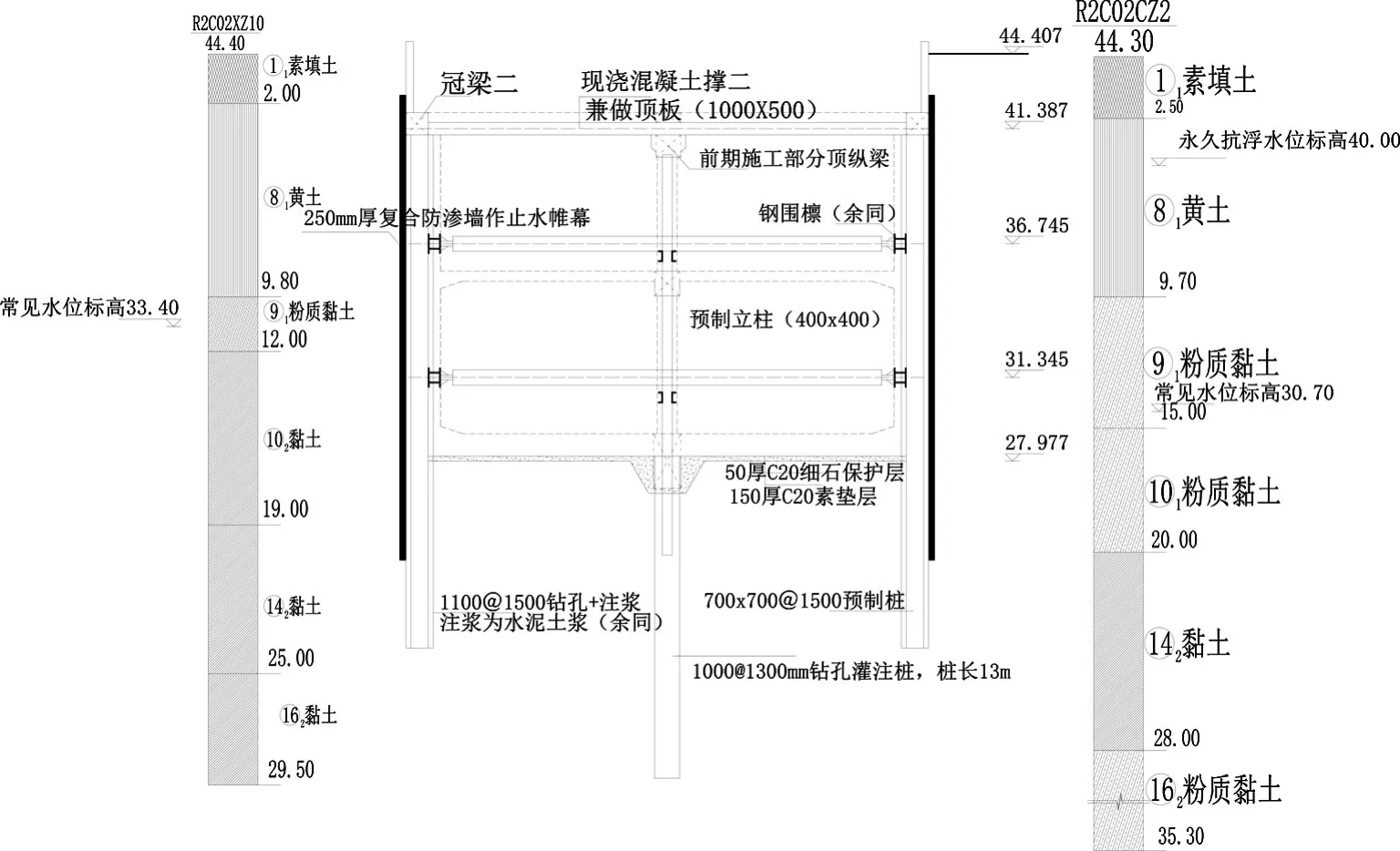

工程剖面图见图2,导杆式旋切成槽固化灰浆连续墙见图3。

图2 工程剖面图

图3 导杆式旋切成槽固化灰浆连续墙

3.3 固化灰浆配比试验根据地层情况和工艺特点,兼顾便于施工和降低造价,地下连续墙浇筑材料采用固化灰浆替代塑性混凝土。为验证固化灰浆成墙后是否满足设计指标,需要进行材料配比试验研究。

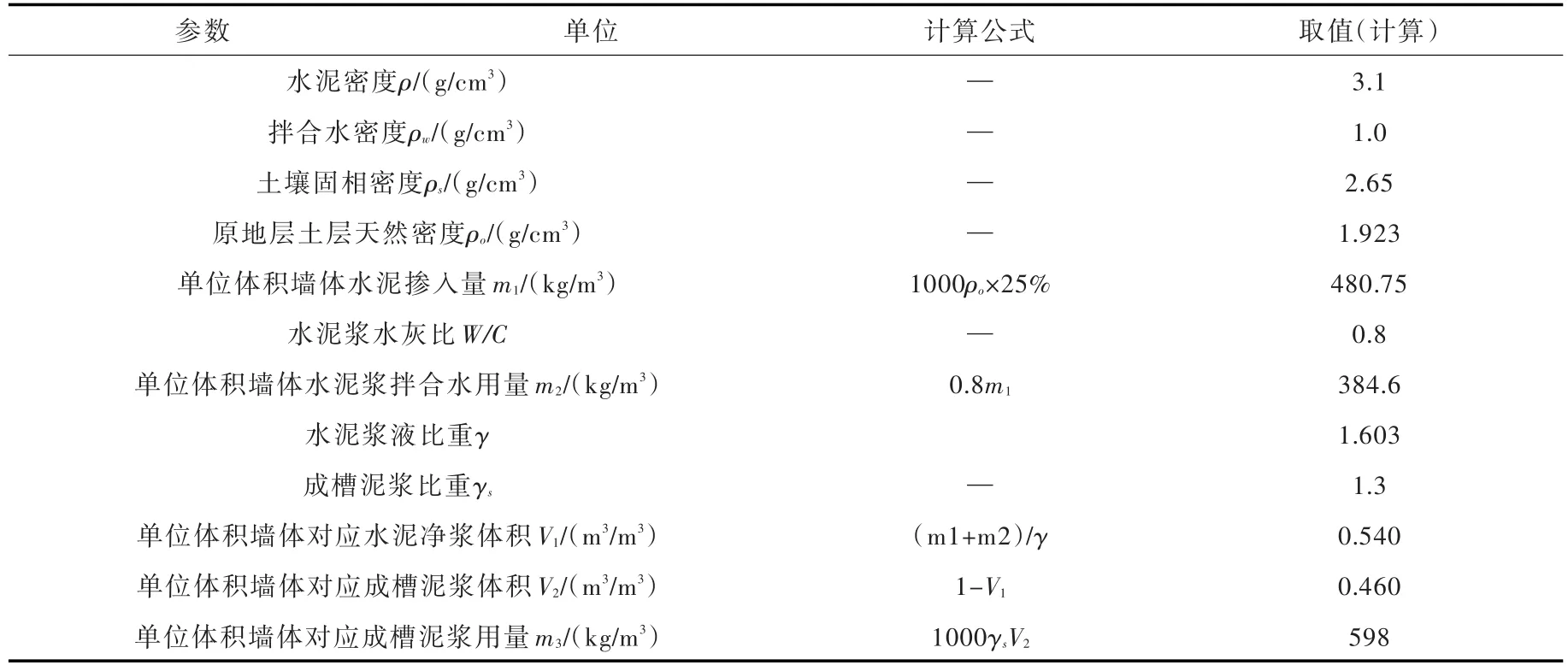

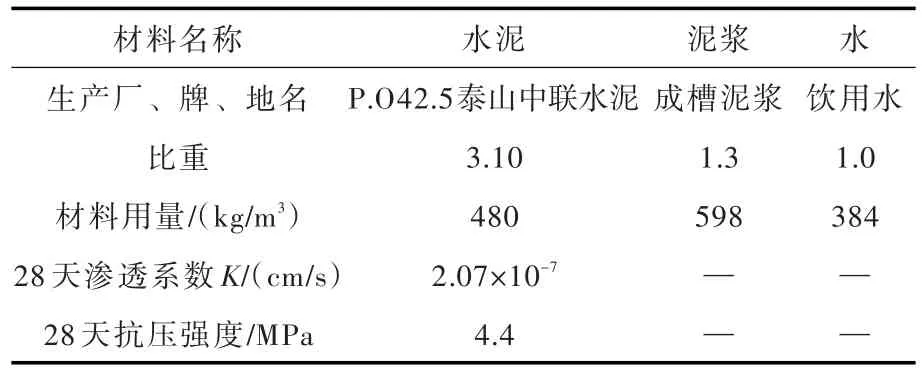

参照《水利水电工程混凝土防渗墙施工技术规范》(SL174-2014)及《水泥土配合比设计规程》(JGJ/T233-2011),根据工程等别及类似工程经验[14],水泥掺入比取25%,水泥浆水灰比取0.8,造槽泥浆取用铣槽置换出的材料,比重控制在1.25~1.35(比重过小,混合浆液中土颗粒含量偏低,影响成墙质量。比重过大易发生堵管堵泵,无法正常灌注,根据类似工程经验,泥浆比重控制在上述指标范围内)。基准配合比计算表见表2。

以此配合比的水泥掺入比为基准值,另外两个配合比的水泥掺入比宜比基准值分别增加和减少3%。三个配合比进行试配对比物理力学指标,选用满足设计性能要求,较小水泥掺入比对应的配合比见表3。

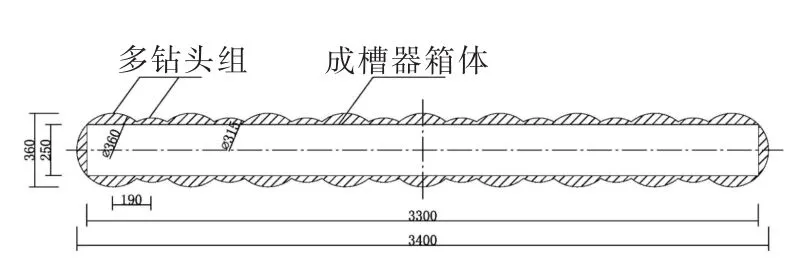

3.4 施工工艺(1)成槽器型式:箱体长3.3 m,宽25 cm,箱体端部上下交替设置直径为360 mm、315 mm的“V”型无芯钻头各1排,间距190 mm,共计17组钻头。动力经减速机、钻杆、齿轮箱传递至钻头组,转速控制在100~150 r/min。槽型见图4。

表2 基准配合比计算表

表3 施工推荐配合比

图4 成槽示意图

为防范槽壁坍塌以及清孔换浆,优先选用膨润土固壁泥浆,制备膨润土需经溶胀12 h后方可经强制式灰浆搅拌机制浆,固壁泥浆配比采用膨润土:水=0.2:1(重量比),泥浆密度控制在1.15~1.25 g/cm3范围内。

槽段划分与接头处理:槽段划分为Ⅰ、Ⅱ期槽分序进行施工,槽孔长由成槽器的长度确定,采用单孔一次成槽。二期槽孔施工时,采用“套打法”与Ⅰ期槽段连接,即二期槽对一期槽墙体接头部位进行铣削套打,搭接长度为20 cm。套打接头时,为保证接头质量,接头侧注浆管采用侧喷形式洗刷接缝处,保证Ⅰ、Ⅱ期槽段连接良好。Ⅰ、Ⅱ期槽段施工时间间隔不应小于48 h,不宜大于120 h。

(3)清孔:槽段开挖至设计深度后,即进行清孔换浆。一般采用正循环清孔,清孔换浆时间不小于20 min,清孔换浆质量标准:槽底沉碴厚度≤100 mm。槽内泥浆密度控制在1.25~1.35 g/cm3间,利用泥浆比重计进行测控。

(4)灰浆灌注:每槽段灰浆连续灌注,固化灰浆灌注量应满足计算要求。灌注灰浆完成后,孔口设置盖板,防止其它杂物散落槽孔内。在灰浆浇筑时,认真做好测量、观察记录。

①水泥浆搅拌、输送:将比例为0.8:1的水泥与水进行搅拌之后利用泥浆泵将水泥浆输送至待灌机台处的储浆罐。

②灌注:成槽机台泥浆泵的吸浆管切换至水泥浆罐,将成槽器下至设计深度,利用开槽的循环管路把水泥浆输送至槽底,边搅拌边提升钻具,注浆过程中钻具箱出浆口埋入固化灰浆浆液中的最小深度不宜小于2 m,则成槽器下至设计深度后应开泵保持灌注1~2 min,待槽底固化浆液面上升并满足最小埋入深度后,再缓慢提升钻具,钻具提升速度应控制在1.5 m/min。原位机械搅拌转速控制在50~100 r/min,注浆泵流量控制在800 L/min。

(5)泌水后补浆:槽孔内固化灰浆经过泌水沉淀后,排出孔口泌水,进行补浆。补浆时间不宜大于6 h。补充浆液拌制与固化灰浆拌制要求相同。补浆完成后须用0.3 m厚湿土覆盖槽孔。

3.5 防渗效果检测施工过程中对龄期已满14 d的墙体进行现场钻孔取芯检查,取芯结果显示凝结体连续性、均匀性较好,芯样采取率在95%以上;在相邻Ⅰ、Ⅱ期槽段搭接处均成功取芯。芯样室内养护至28 d进行室内抗压、渗透试验,抗压强度和渗透系数符合设计要求,具体试验数据见表5。在完成基坑帷幕封闭后,对基坑分段进行开挖。基坑最大挖深16.7 m,实测坑外地下水位埋深约为8.0 m,基坑内水位降深为18.0 m,开挖过程中试验段未发现集中漏水点,基坑内壁基本保持干燥状态,基坑止水帷幕的防渗效果明显优于相邻车站桩间旋喷桩止水帷幕。钻孔取芯和防渗墙墙芯见图5。

表4 室内抗压、渗透试验结果一览表

图5 钻孔取芯和防渗墙墙芯

室内试验结果分析:

单轴无侧限抗压强度:最大值R28max=4.82 MPa,最小值R28min=2.21 MPa,平均抗压强度R28=3.45 MPa,均满足设计要求的强度指标R28=2.0~5.0 MPa;

抗渗系数:最大值K28max=8.17×10-7cm/s,最小值K28min=1.18×10-7cm/s,平均渗透系数K28=4.31×10-7cm/s,均满足设计要求的抗渗指标K28≤i×10-7cm/s(i=1-9)。

4 结论

(1)新型导杆式旋切成槽防渗技术在此深基坑工程中取得了良好的防渗效果,并为地下连续墙技术增添了新的施工工法。该技术是在导杆定向给进条件下,通过钻头组回旋切削破碎地层的成槽工艺。与水利行业传统的冲击钻进、射水成槽、抓斗挖槽和垂直多头回转钻成槽工法相比,该工法具有工艺简单、设备廉价、辅助设备少、施工工效高、综合施工单价低、场地适应性好等诸多优点。利用该工法构建的防渗体在防渗可靠性、墙体连续性、材料均匀性等方面,以及在粒径≤60 mm的第四系覆盖层成槽效率上具有明显的技术和经济优势。

(2)该项技术适用于普通混凝土、塑性混凝土、自凝灰浆和固化灰浆等多种材料浇筑成墙。此基坑防渗采用该项技术经防渗效果检测,能够满足深基坑帷幕在防渗可靠性方面的要求,为类似深基坑构筑防渗体系提供了较为理想的选择。

(3)该项技术目前仍有改进的空间,今后将在动力配置优化、传动结构效率、钻具密封型式、墙体防渗材料等方面做进一步提升改进研究。