绊线形状对压气机流动控制影响分析

2019-07-16杨晓彤李文涛

白 涛,杨晓彤,李文涛

(1.西安航空学院 飞行器学院, 西安 710077;2.中国航发西安航空发动机有限公司, 西安 710021;3.北京航空航天大学, 北京 100191)

不断提高压气机的预旋速度并配合以先进的三维叶片造型技术来改进级增压能力,是目前提高压气机级负荷的重要手段。压气机级负荷的提高意味着压气机端壁和叶片表面出现大范围的流动分离。有效控制逆压力梯度下叶片表面的分离是提高压气机效率、扩大压气机稳定工作范围的重要途径[1-4]。

目前压气机上最常采用的流动控制有主动控制和被动控制两种。主动控制通过引入能量对流场进行控制,并且一般情况下可以根据工作状态的改变调整控制参数。国外对此方面的研究开展较早,1993年美国国家航空航天局和麻省理工学院合作,通过采用边界层抽吸技术降低压气机损失,实现提高流量和单级压比、效率的目的,并通过设计的一级压气机进行了验证[5]。射流襟翼原理类似于抽吸附面层,是常见的主动控制方法,其原理是通过引入一定量的高能量流体来实现对边界层的控制,国外针对此开展了大量的研究[6]。国内乔渭阳、朱俊强、邹正平等的科研团队[7-9]为实现叶轮机械高负荷、高效率,对射流襟翼(吸附式边界层)在叶轮机械上的应用进行了研究,取得了不错的效果。主动控制技术成本高,机构较为复杂,不易操作,而被动控制往往可以利用叶片自身的特征、形变或者添加微小的机构来改变流场特征从而实现对流场的有效控制。绊线属于被动控制的一种,常见的绊线技术主要有在叶片表面添加凹型槽、球窝、矩形条或者利用叶片表面的粗糙度等,以此来促发转捩提前,从而实现对流动分离的控制。Volino等[10-12]的研究表明,在高负荷低压涡轮叶片表面设置矩形拌线虽不能彻底防止流动分离,但对分离泡的强度具有一定的抑制效果,同时得到矩形绊线的最佳深度随着湍流度和雷诺数的变化而变化。Jame P L[13]认为在分离点附近加椭圆形凹槽和V型槽可以有效地降低叶型损失。剑桥大学的ZHANG Xuefeng等[14]对高负荷低压涡轮叶片吸力面表面设置拌线、矩形条、凹槽等对叶型损失的影响做了一系列的研究,表明在速度峰值点附近添加绊线控制对流动控制效果最佳。

国内中国科学院工程热物理研究所卢新根、张波等[15-16]的研究表明:在雷诺数和湍流度变化的情况下使用表面凹槽的被动控制方法较好,在攻角变化的情况下使用“凸起”拌线和矩形条的被动控制方法更好。高负荷低压涡轮表面嵌壁式U型槽可以通过提高叶片的攻角范围,从而间接地降低叶型损失。南京航空航天大学杨荣菲等[17]通过在PAKB叶型上布置振动“凸包”,从而实现对高负荷低压涡轮边界层分离的控制。类似于“凸包”控制,黄进等[18]研究了粗糙度对流动的控制机理,为“凸起”绊线控制技术提供了思路。

通过在叶片表面采用绊线技术,不仅可以明显改善压气机的流动分离情况,还可以进一步突破压气机设计的载荷限制,扩展高负荷压气机的设计空间。绊线技术操作简单、成本低,但目前对绊线技术的研究多集中在凹槽这一技术,而压气机叶片表面的凹槽会降低叶片的强度,关于“凸起”绊线国内外研究较少。因此,本文在前人研究[19]的基础上,以某型压气机叶片为研究对象,在宽广攻角范围内,分析“凸起”绊线形状对压气机性能的影响,为探讨绊线技术在实践中的应用提供理论指导。

1 研究方法及研究对象

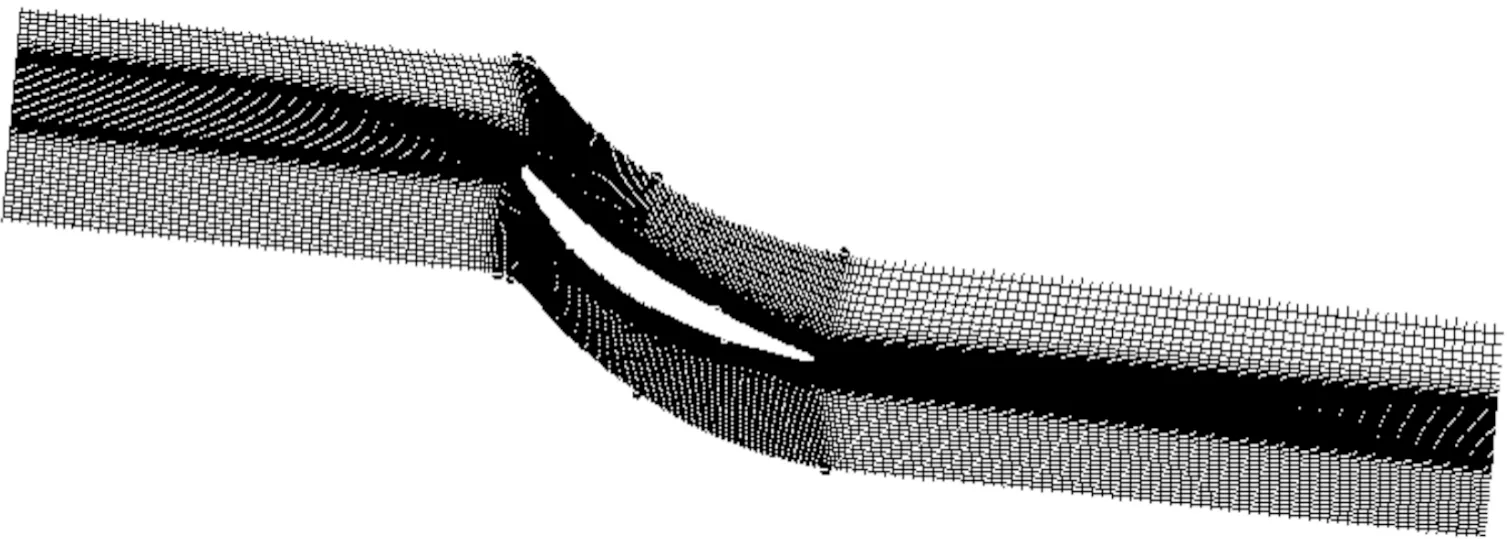

本文研究对象为某型低压压气机叶片中截面。叶型参数如表1所示。数值模拟采用商用软件CFX15.0求解三维N-S方程,为了更好地模拟逆压力梯度下的流动,计算选用SST湍流模型和γ-θ转捩模型,采用结构化网格,网格总数23万,近壁处的y+均小于1,近壁处扩张比小于1.2,满足数值湍流模型和转捩模型的计算要求。计算网格如图1所示。计算边界条件给定进口速度、压力;出口给定背压。在不同的攻角下保证压气机叶片进口马赫数不变,具体参数如表1所示。

表1 叶型参数

图1 网格示意图

2 结果分析

2.1 压气机特性

本文首先在宽广的攻角范围内计算压气机的流动特性。通过流动图分析叶片表面边界层分离泡大小及分离泡起始位置,为绊线位置和绊线形状的设计提供理论数据。本文计算的攻角范围为-35°~15°。

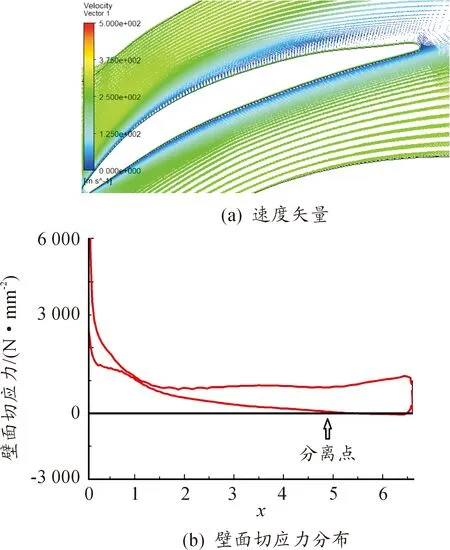

图2为压气机攻角特性,纵坐标为量纲为1的压气机叶栅总压损失系数。该叶型损失分布规律符合一般压气机叶片攻角特性。在负攻角情况下压气机总压损失系数较小,因此不属于本文绊线控制的研究范围。在正攻角0°~15°时,随着攻角的增大,叶栅的总压损失系数急剧增大。为进一步分析损失增大的机理,图 3、4分别给出攻角为5°、10°时的流场细节。由于压气机压力面流动速度低,逆压力梯度区域较小,因此压力面并没有发生分离。而在5°和10°情况下,压气机叶片吸力面表面发生明显的分离直到尾缘,分离泡没有再附,故为典型的开式分离。由速度矢量图可以看出,10°攻角下的分离泡高度要明显高于5°,而且分离泡的起始位置更靠前。壁面剪切应力图可以定量地反映出分离点的起始位置和分离泡的长度。(图4中横坐标为叶片沿轴向方向的相对位置,纵坐标为壁面剪切应力轴向方向分量,单位为N/m2)由壁面剪切应力图可以看出,分离点起始位置由距离前缘70%弦长位置处提前到54%弦长位置处,相比较损失也增大57%,分离泡是造成压气机损失增大、效率降低的主要原因。有效地控制流动减弱边界层分离对于提高压气机效率和稳定性至关重要。

基于上述分析,在设计绊线时主要参考正攻角下的流动参数。

图2 压气机特性线

图3 i=5°时速度矢量图和壁面切应力分布图

图4 i=10°时速度矢量图和壁面切应力分布图

2.2 绊线形状对压气机流场性能影响分析

1) 绊线设计

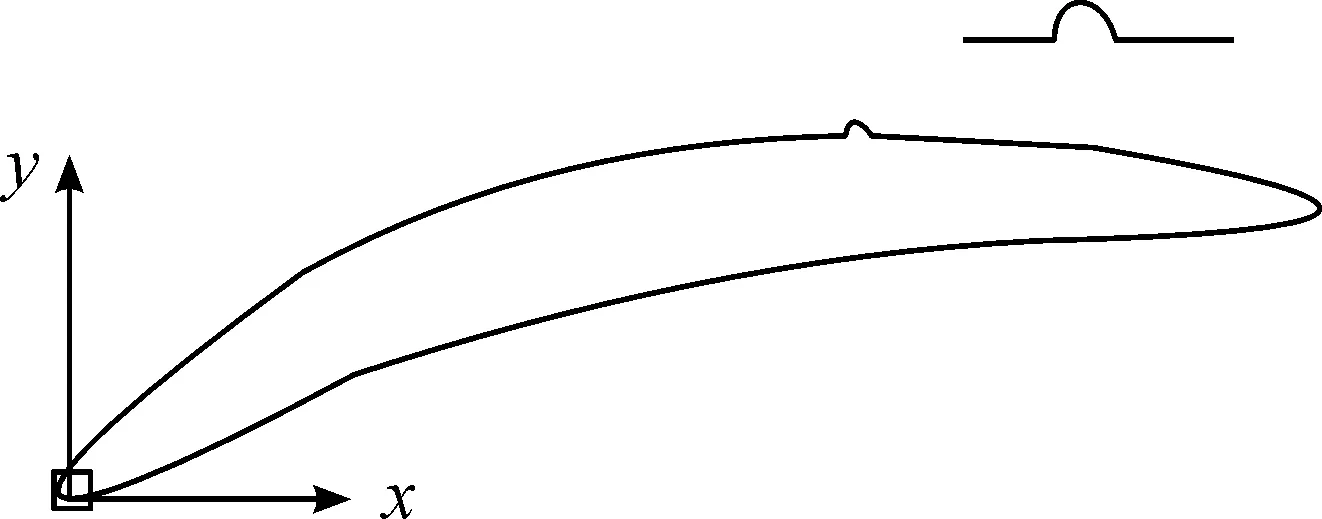

基于本文研究及压气机的常规工作情况,选取5°攻角下流场作为绊线设计的基准,根据前期研究基础,绊线位置设置在分离点前(距离前缘位置36%~55%轴向弦长位置处)。由于已对矩形绊线进行研究,因此本文设置绊线形状分别为三角形、圆形和椭圆形。为不干扰流场,绊线尺寸较小,绊线当量高度为1%轴向弦长。压气机叶片几何修型在CAD软件中完成,绊线设置示意图如图5所示。在本文计算范围内,不同正攻角情况下得到的流动规律是类似的。以下重点分析攻角为5°时压气机流动分离的控制情况,并在全工况范围内进行计算,全面评估不同形状绊线对流场的影响规律。

图5 绊线示意图

2) 不同绊线形状流场分析

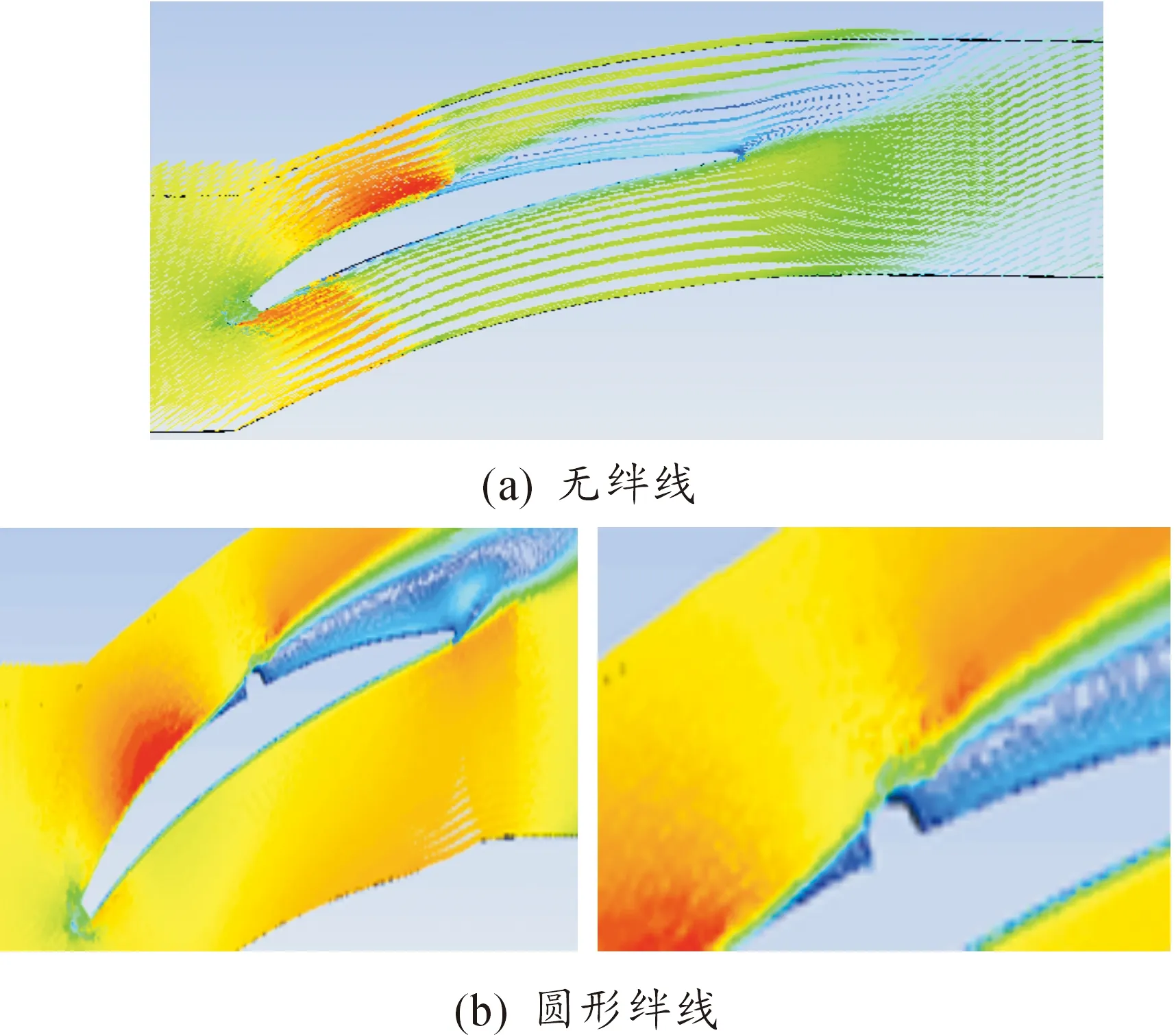

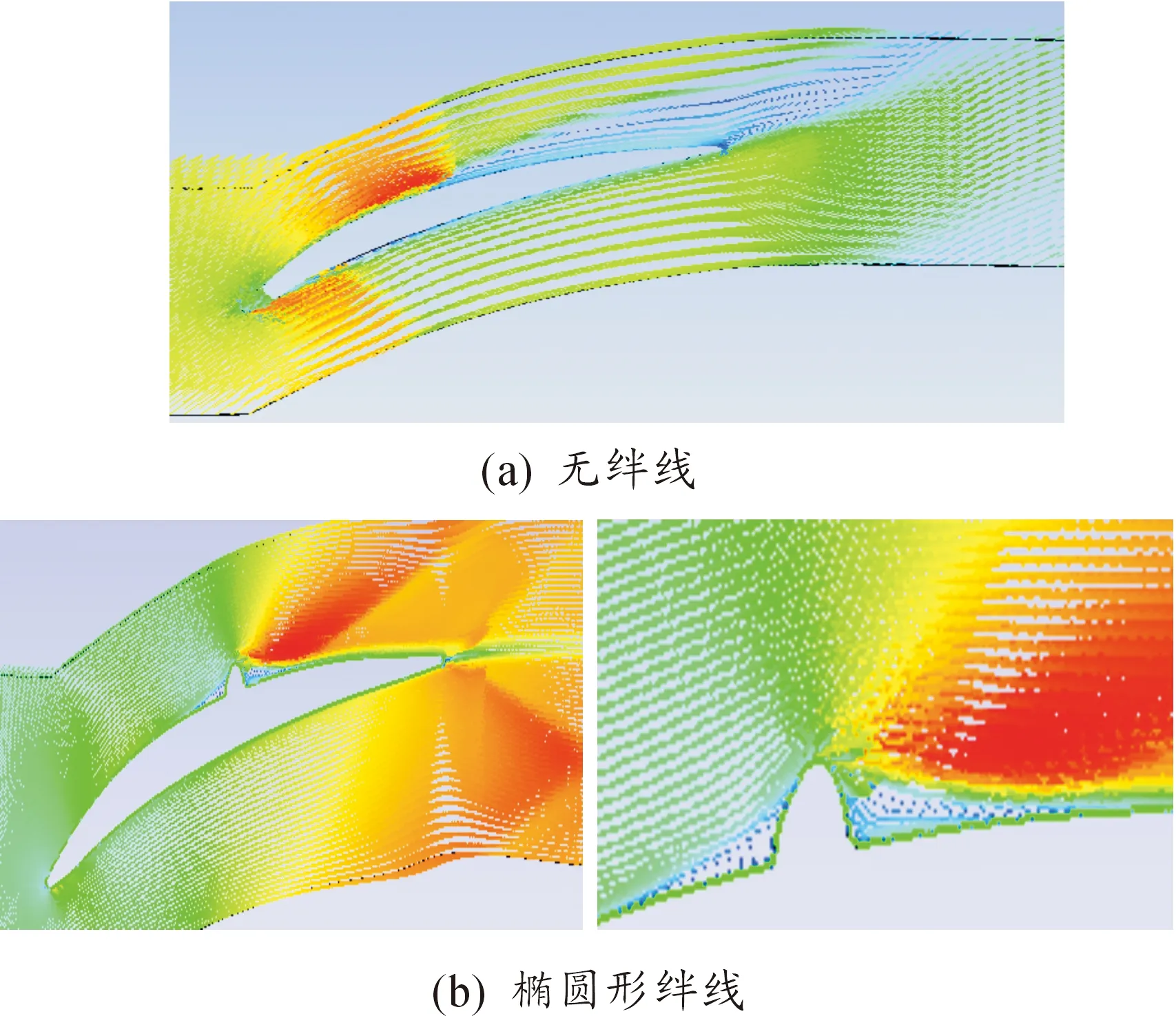

首先在攻角为5°情况下计算不同绊线形状对压气机流动细节的影响。流动情况如图 6~9所示。当添加圆形绊线时,由于圆弧绊线尺寸小,因此圆弧曲率变化较大,使得气体在绕过圆弧时气流速度发生较大的变化,因此形成局部强逆压力梯度区,此现象类似前缘吸力峰处的流动。在压气机逆压力梯度工作环境和圆弧绊线附件强的局部逆压力梯度作用下,压气机叶片表面发生大规模的分离,分离程度远大于未添加绊线的原始叶型。

当在叶片表面添加三角形绊线时,效果也不尽理想,但由于在同等高度情况下,三角形绊线对流场造成的扰动范围较圆弧形的更小,因此分离泡的区域相对于圆弧形有所减小,但比原始叶型有所增加。由壁面剪切应力图可以发现,添加三角形绊线后使得分离位置从距离前缘70%轴线位置处提前到27%位置。与前两者不同的是在同等高度情况下,椭圆形绊线的曲率变化更为连续,因此局部逆压力梯度较小,可以触发分离点区域发生转捩,从而使得边界层可以更好地抵抗分离。为了更清楚地看出分离点的位置及分离泡的大小,由壁面剪切应力图(图10)可以看出:添加椭圆形绊线时,叶片表面的分离区域得到完全控制。

图6 i=5° 时流场速度矢量图

图7 i=5° 时流场速度矢量图

图8 壁面剪切应力图(三角形绊线)

图9 i=5°时流场速度矢量图

图10 壁面剪切应力图(椭圆形绊线)

为了在更宽广的工况范围内验证不同绊线形状对流场性能的影响,本文在-35°~15°攻角范围内计算了不同绊线形状的压气机叶片攻角特性。

为了定量地表示压气机损失的大小,定义λ为叶栅总压损失系数,它表示气流流经叶栅通道的总损失:

图11给出了不同攻角下,绊线形状对叶栅流动性能的影响。由计算结果可知:在全攻角范围内设置不同形状绊线均对流场造成了一定的影响。在本文的研究范围内,椭圆形绊线在全工况范围内都使得压气机保持了较低的损失,当攻角大于5°时,椭圆形绊线对流动控制效果较好,使得压气机总压损失至少减小18%,虽然在负攻角范围内椭圆形绊线的存在对流场造成干扰,使得损失有所增加,但增加幅度很小,在整个负攻角范围内不超过3.7%。而采用的圆弧形绊线和三角形绊线在全工况范围内都使得总压损失保持较高的值。

图11 不同攻角下叶栅通道损失系数对比

3 结论

本文采用CFD数值模拟方法,通过分析某型压气机流动特性,在分离点附近设置了不同形状的绊线,计算并对比分析了设置不同形状绊线对压气机流场细节及损失特性的影响。

研究结果表明:绊线形状对流动情况的影响不可忽略,选择合理的绊线形状可以在很宽的攻角范围内抑制边界层分离。本文所设置的椭圆形前缘可以在正攻角范围内有效地抑制边界层分离,同时在其他工况下对流场的干扰较小,因此很大程度地提高了压气机效率和稳定性,而圆弧形前缘和三角形前缘则控制效果不佳。本文的研究结果可以为压气机被动控制技术在工程实践中的推广应用提供理论指导。