汽车发动机低摩擦技术研究进展

2019-07-16孔晓丽董爽陈捷

孔晓丽 董爽 陈捷

(中国第一集团有限公司 研发总院,长春 130013)

主题词:发动机 低摩擦 平均摩擦有效压力 CO2排放 燃油经济性

1 前言

在节能减排的全球化命题中,世界各国都把二氧化碳排放作为燃油经济性的重要度量。为了满足未来油耗目标和二氧化碳排放法规限值,世界各国汽车企业致力于开发低排放节能发动机产品。李骏院士等专家认为低摩擦技术通过减少机械损耗提升发动机效率,相比电动化等其他节能技术,因其具有高性价比,已成为汽车发动机节能减排的重要手段[1-4]。

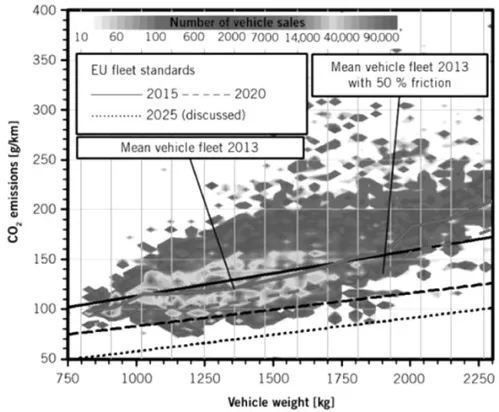

图1 欧洲CO2排放目标(汽油、柴油、混动车型)[1]

按2013欧洲整车CO2排放平均值计算,如图1所示,Werner Bick假设发动机减小摩擦50%,整车CO2排放将减少10%以上[1]。在过去的20多年里,Markus Schwaderlapp认为国际发动机产品已实现降摩擦30%以上,整车CO2排放减少7%[3]。FEV针对面向2025年未来内燃机技术战略分析指出,低摩擦技术在未来发动机产品中持续分担重要指标,如图2所示,Michael Wittler提出NEDC循环工况整车CO2排放贡献度为4.5%[2]。全球汽车企业聚焦汽车节能减排增加了对降低摩擦磨损的技术需求,针对现有和未来产品进行低摩擦设计与开发呈现的重要意义越来越大,增长趋势越来越快。

本文通过挖掘国际顶尖的期刊文献,总结了国内外乘用车发动机低摩擦技术研究进展,对国际上领先的研究机构、领先的汽车公司的创新成果进行了系统梳理,包括发动机机械摩擦损失分布、各系统摩擦影响因素与降摩擦潜力分析、关键零部件减摩优化措施与应用效果等,是代表当前国际上汽车发动机低摩擦技术最前沿技术水平的概述。

图2 未来内燃机技术节能减排潜力分析[2]

2 发动机摩擦损失

发动机摩擦损失主要包括活塞缸筒系统摩擦损失、配气系统摩擦损失、曲轴摩擦损失、机油泵驱动损失、水泵驱动损失、前端附件驱动损失等。发动机摩擦通常采用反拖拆除法对整机摩擦损失进行分解。Joachim Schommers等的研究表明[5],在机油温度和冷却液温度90℃工况、发动机转速2 000 r/min时,奔驰SLK350 V6汽油机活塞组和曲轴摩擦分别占整机摩擦损失的48%和13%(见图3)。不同转速、不同工况下各部分所占的比例不同,如配气系统在低转速摩擦相对较高,而在高转速工况摩擦占比减小。

图3 发动机能量流与摩擦分布(V6汽油机为例)[5]

3 低摩擦系统设计

发动机低摩擦结构设计,涉及到曲柄连杆机构、配气机构、润滑系统、附件驱动轮系等发动机关键机构和系统,需要综合考虑成本、工艺装备、维护保养等因素,同时需要满足发动机可靠性与动力性等各项指标需求。

Wolfgang Schoeffmann等专家将低摩擦系统设计方案按发动机产品开发状态可归纳为以下三类[6]:

第一类低摩擦概念设计方案,适用于新产品开发概念设计阶段,需要大量生产制造加工准备:

(1)曲轴偏置

(2)长连杆

(3)低摩擦配气机构(RFF+HLA,Roller Finger Follower+Hydraulic Lash Adjuster,滚子摇臂+液压挺柱)

(4)主轴承直径最小化

(5)可变活塞冷却喷嘴(缸体增加油道)

(6)分体冷却

(7)链条或皮带驱动机油泵

第二类低摩擦优化设计方案,适用于现有发动机升级产品,需要适当改动产品制造与装配工艺:

(1)连杆大头直径减小

(2)轴承间隙优化

(3)机油压力与流量优化

(4)减小缸筒变形结构设计优化

(5)珩磨参数优化

第三类为低摩擦附加方案,适用于现有发动机产品,产品制造与装配改动很小:

(1)可变机油泵

(2)低摩擦涂层(活塞环、活塞销)

(3)平衡轴滚动轴承

(4)凸轮轴滚动轴承

(5)电子节温器

(6)高效水泵

(7)高效附件

3.1 主运动系

活塞与缸筒(缸套)的摩擦是发动机主要摩擦源,影响摩擦损失的主要因素是活塞环结构与切向弹力、活塞裙部的几何形状、缸孔形貌与加工质量、配合间隙等。

降低活塞环组弹力和减小活塞环高度可以大幅度减小活塞组件摩擦损耗,前提要保证尽可能减小缸筒变形,控制机油消耗量、漏气量和磨损。图4为FEV提供的汽油机最佳活塞环切向弹力和环高最佳设计范围,Markus Schwaderlapp等认为匹配先进缸套表面和缸筒变形的减小,可以实现活塞组摩擦减小44%,CO2排放降低潜力达4.1%[3]。

图4 FEV活塞环切线弹力和环高散点图[3]

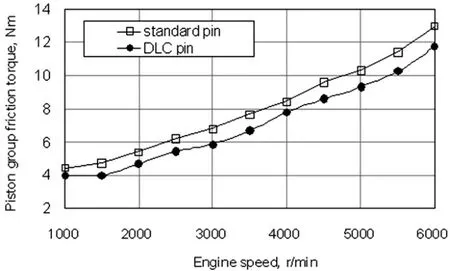

偏置曲轴机构通过减少活塞侧向力来减少摩擦。乘用车发动机曲轴偏置量一般为缸径的10~15%左右。AVL研究曲轴偏置对活塞摩擦的影响,模拟计算结果表明曲轴偏置可以减少活塞摩擦10%(见图5)。增加配缸间隙可以减小活塞与缸筒之间摩擦,但配缸间隙增加会引起NVH性能恶化。曲轴偏置机构允许NVH水平不变的基础上适当增大运行间隙,有利于减小摩擦。活塞销表面采用类金刚石碳(Diamond-Like Carbon,DLC)涂层,如图6所示,活塞组摩擦可以减小11%。

图5 曲轴偏置对活塞摩擦影响[6]

图6 DLC涂层活塞销降摩擦效果[7]

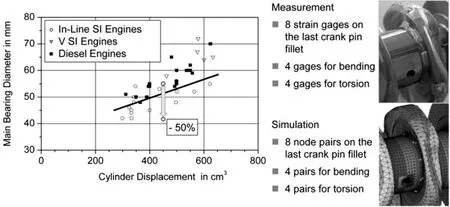

轴承摩擦包括曲轴、连杆、平衡轴轴承摩擦占发动机摩擦20~25%。对于滑动轴承,影响轴承摩擦的主要参数是轴承直径尺寸。FEV针对单缸排量450 cm3的发动机曲轴,主轴颈直径由55 mm减至43 mm,模拟计算与应力应变测量结果表明,曲轴主轴承摩擦减小50%(见图7)。运动件包括曲轴、连杆、活塞和活塞销质量减小,曲轴负荷进一步降低,曲轴直径实现最小化,曲轴摩擦可以降低达40%,CO2排放降低潜力1.2%[3]。

图7 FEV主轴颈直径散点图与减摩潜力分析[3]

3.2 配气系统

配气系统摩擦包括配气机构摩擦、凸轮轴轴承摩擦以及正时驱动摩擦损失。

配气机构在发动机整个工作范围均承受高负荷,在较低转速下,作用于气门上的负荷主要由弹簧力引起;在较高转速时,零件质量引起的惯性力占主导地位。与其它机构不同的是,配气机构在低转速区是处于临界润滑状态,故其低速时摩擦损失所占比例会明显增加。配气机构摩擦损失主要取决于所采用气门驱动形式,不同类型配气机构摩擦对比如图8所示。因凸轮与从动件采用滚动接触方式,滚轮摇臂式配气机构摩擦损失较小。直推式配气机构凸轮与挺柱采用滑动接触方式,尤其在低转速区摩擦功偏高。Wolfgang Schoeffmann和Xiaoli Kong等专家的研究认为挺柱表面采用类金刚石碳(DLC)涂层可以大幅降低配气机构摩擦[6-7]。减小配气机构运动件质量、降低弹簧负荷都是减少配气机构摩擦损失的有效措施。

图8 不同型式配气机构摩擦对比[6]

通过减少凸轮轴轴承数量和减小轴承尺寸、可以减小凸轮轴轴承摩擦。整体集成式凸轮轴轴承座结构有利于改善结构刚度、减少轴承定位数量、轴承尺寸最小化与滚动轴承应用。不同轴承数量减小对摩擦影响试验结果如图9所示,常用工况点发动机转速2 000 r/min时可以减小摩擦40~45%。AVL试验表明凸轮轴采用滚动轴承可以减小30%凸轮轴摩擦[6]。大众、奥迪、福特、现代汽车发动机的凸轮轴第一轴颈都采用滚动轴承。

图9 轴承数量对摩擦影响[6]

采用皮带驱动有利于减小正时驱动摩擦损失。FEV给出皮带驱动和链条驱动对配气系统摩擦影响,如图10所示,皮带正时驱动NEDC循环工况可以带来约0.9%节油效果。Thomas Fink和Hong-Kil Baek等专家研究认为正时链条驱动损失可以在结构布置、链条张力、导轨材料等方面进行摩擦优化[8-9]。

图10 不同正时驱动方式对配气系统的摩擦影响[3]

3.3 润滑系统

发动机润滑系统特性直接影响发动机整机和零部件的摩擦。通过机油流量控制、节能机油应用和机油快速升温等技术可以降低润滑系统摩擦。

基于发动机整机工况需求的可变流量润滑技术,通过可变流量机油泵结构设计,根据发动机转速、负荷、温度信号,实时改变自身排量,实现输出压力和流量控制,特别是在发动机常用工况机油流量和压力输出的大幅降低,进而有效降低机油泵驱动损失,提高整车燃油经济性。图11为Mercedes-Benz开发的两阶可变机油泵控制策略及其减小摩擦功耗效果[5]。相比定量泵,可变机油泵机油流量减小了50%,实现机油泵损失大幅度减小。低速低负荷工况机油压力200 kPa,活塞冷却喷嘴按需选择开启或关闭,高速高负荷工况机油压力400 kPa,冷却喷嘴开启。冷却喷嘴关闭可同时减小活塞组摩擦,转速2 000 r/min机油温度90℃工况,活塞组摩擦减小10%。

图11 二阶可变润滑系统降摩擦效果[5]

国外先进发动机已广泛应用0W-20等低粘度节能机油,实现发动机低摩擦、提升燃油经济性指标同时兼顾整机可靠性要求。通过采用低粘度油品,实现压力润滑区摩擦系数降低;通过采用新型摩擦改进剂,实现边界润滑区摩擦系数大幅降低。通过全面优化机油泵性能以及低粘度机油应用,整车油耗可以降低1.6~2.1%。发动机冷启动阶段加速机油升温,通过高效热管理如冷却系优化、分体冷却、电子节温器、离合式水泵等发动机快速暖机技术,有助于减小低温工况润滑系摩擦损失。

3.4 附件轮系

附件驱动损失与轮系振动、皮带张力、附件数量以及前端轮系布置密切相关。通过减小皮带张紧力、附件按需智能控制、减少驱动部件等轮系布置优化措施,可以大幅度减小前端附件损失,发动机整机降摩擦潜力高达8%[6]。

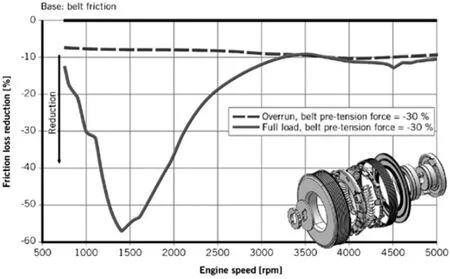

图12 解耦曲轴皮带轮降摩擦效果[5]

采用发电机超越皮带轮(Overrunning Alternator Pulley)、解耦曲轴皮带轮(Decoupled Crankshaft Pulley),可以使系统在更低的张力下工作,消除振动和强烈动态张力波动,进而减小能耗并改善燃油效率。图12为奔驰发动机采用解耦曲轴皮带轮在反拖和全负荷工况测量摩擦损失减小效果,在轮系共振区域最大可减小摩擦损失50%。同时曲轴一轴颈负荷减小、主轴承磨损减小,特别是对于启停贫油工况,有利于改善油耗。奔驰、通用、尼桑、宝马汽车发动机均采用解耦曲轴皮带轮来改善前端轮系性能[10-13]。

4 动力总成降摩擦潜力

发动机一些减摩措施同样也适用于变速箱零部件。通过变速箱优化设计和低粘度润滑油等技术传动系本身降摩擦潜力达30%。综合上述的发动机降摩擦措施,动力总成整体降摩擦潜力可达36%,如图13所示,整车NEDC循环CO2排放贡献度8.5%左右[3]。

未来动力总成无论在传统内燃机还是在混合动力总成仍需要持续聚焦低摩擦系统工程。图14给出了动力总成采用机械减摩方案与混动化方案性价比趋势分析,可见,电动化节能减排潜力较高,但就投资成本收益回报率,机械减摩节能的性价比更高。因此,应充分挖掘低摩擦技术潜力,以实现未来日趋严格的汽车节能减排目标。

图13 动力总成降摩擦潜力分析[3]

图14 CO2减排措施性价比分析[3]

5 结束语

汽车发动机低摩擦技术发展迅速,由于篇幅有限,本文针对国内外乘用车发动机,侧重描述了具有代表性的低摩擦设计方案及其应用效果,分系统介绍了关键零部件的减摩优化措施与节能潜力分析。通过对低摩擦技术成本与节能收益趋势分析指出,未来动力总成无论在传统内燃机还是在混合动力总成仍需要持续聚焦低摩擦系统工程,应充分挖掘低摩擦技术最大潜力,提升发动机燃油经济性,支撑整车实现节能减排目标。