高温环境对汽车制动的影响

2019-07-16邹光雄寇文能涂成林张志楷莫伟标

邹光雄 寇文能 涂成林 张志楷 莫伟标

(广汽研究院,广州 511434)

主题词:高温环境 制动效能 商品评价

1 前言

汽车的行驶安全性依赖于汽车的安全性能,而汽车的制动性能是汽车安全性能的重要组成部分,是保证汽车安全行驶的前提条件。但汽车行驶在极端气候条件下时,汽车的制动性能会受到外界环境的影响产生一定的变化,从而危及到汽车的安全行驶。因此,采用极端、针对性气候试验来对汽车的性能进行考核已经是各大汽车厂家的必检项目,其目标在于使汽车在不同地域或环境下均能达到顾客所期望的性能需求。汽车的制动效能、制动稳定性和商品性评价一直是各主机厂和消费者关注的重点。在提高燃油经济性(轻量化)与降低成本的同时,需要兼顾商品性竞争力,这些要求在一定程度上增大了制动问题发生的概率。在高温极端环境中,汽车更容易出现制动问题。为了更好地解决高温极端环境试验中出现的制动效能下降和制动性能衰减等商品性问题,本文将从影响制动效能和导致商品评价问题的原因出发,讨论高温极端环境与制动的关系。

2 高温环境对汽车制动的影响

2.1 高温环境介绍

我国国土幅员辽阔,地势呈西高、东低,内陆距海远近差异较大,且纬度跨度较大。丰富的山脉走向地势导致我国各地气温和降水情况大不相同,形成了各地不同的气候条件。我国典型气候环境特征分类是北部属于寒温地区、新疆地区属于干热地区、中部地区属于暖温地区、西北属于寒温地区,而长江以南则属于亚湿热地区,海南则是湿热地区。这样丰富的气候特征为汽车产品的耐气候适应性(包括高温、高寒和高原)提出了严峻的挑战,耐高温是汽车产品重要的气候适应性试验之一。

经气象数据调研分析,全国每年的7月是月平均气温最高的月份,然后以7月为中心,前后月份气温逐渐降低。新疆吐鲁番地区是全国月平均气温最高的地区。

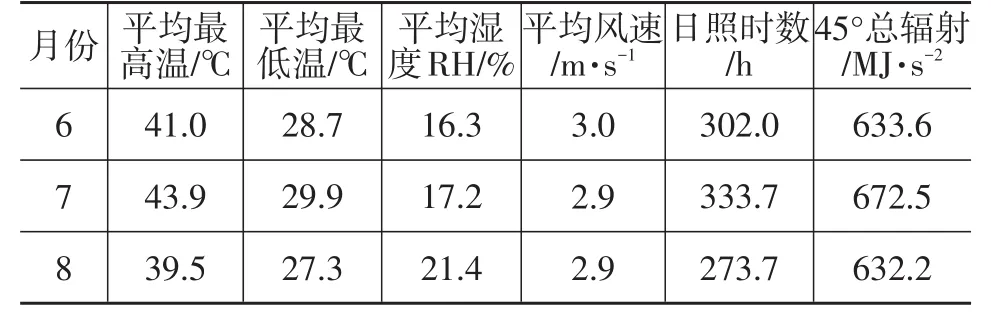

2018年夏季试验期间监测到的吐鲁番6~8月气象数据如表1所示,表明7月份气温达到全年的峰值,此时符合汽车制动试验对温度、湿度和光照强度的要求。

表1 吐鲁番2018年6~8月气象数据

2.2 高温环境对制动性能的影响

表1中可以看出,高温环境温度可以到达40℃以上,地表温度可达到60℃以上,高温对制动系统软管和橡胶件产生严重热害,对制动碟散热和制动油液冷却都是一个严峻的考验,这些都将影响汽车制动效能;另外多次制动后,制动碟发热和刹车碟烧蚀会导致制动效能降低,从而进一步影响汽车行驶安全。相对常温环境,35℃温度下,100公里制动距离增加3 m左右,我国35℃以上的地区占国土面积比例很大,最典型的高温地区是新疆吐鲁番地区,因此高温地带汽车品质考验非常重要。

每年6~8月,国内汽车厂商纷纷赴吐鲁番地区进行试验,近些年,国内厂家如广汽、吉利、众泰、比亚迪,合资厂家如本田,大众等厂家赴吐鲁番地区进行夏季高温干热适应性试验和性能试验,如图1所示。

图1 高温干热试验

3 制动系统高温试验方法

高温对制动系统影响主要集中在制动效能、热害和耐热衰退性[1],因此针对车辆制动力G、踏板力F、踏板行程M和制动系统热害温度点T进行研究,主要采用K型热电偶、VBOX、踏力计、简易型G-meter、拉线位移传感器和制动治具三通等设备。

3.1 制动效能试验

此项试验从一般客户使用习惯出发,搭载适应性车辆,监测正常3万公里保修里程中制动系统是否良好,采集踏板力F1、踏板行程M1、制动力G1和摩擦片温度T1,试验路段为G30高速路吐鲁番段山路。

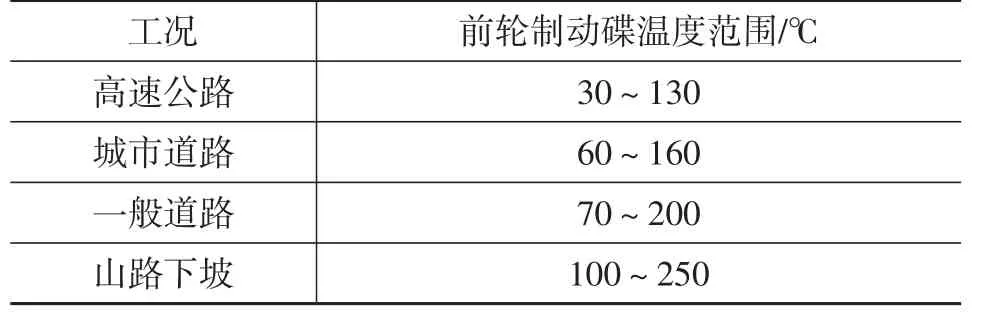

由于各车企采用摩擦片、制动盘材质不一样,制动部品的极限温度验证标准有所差别,国内厂家标准多规定制动碟、摩擦片极限温度≤350℃,制动油液温度≤150℃,制动效能主观评价不出现明显衰退,制动碟不能出现无法恢复的烧蚀现象。夏季制动碟的参考温度如表2所示。

表2 夏季制动碟温度分布参考范围

3.2 耐热衰退性试验

此项试验为常规四季试验场地制动耐热衰退性试验的补充,主要考验在极端高温环境,长坡道下坡连续制动工况条件下,制动效能的稳定性,摩擦片和制动油液温度是否超限值,确定制动油液气化情况。

试验用的制动系统搭载在性能试验车辆上,采集踏板力F2、踏板行程M2、制动力G2、摩擦片温度T2和四轮制动油管温度T3,试验地点为吐鲁番长下坡路。

参考国外厂家企标,选择长直坡道,制动减速度4.5 m/s2,制动速度反复105~100 km/h→0 km/h→105~100 km/h,每个循环间隔为465 m,制动10次,考核标准为摩擦片温度500℃以下,制动油液350℃以下,没有出现损坏的制动系统部件。

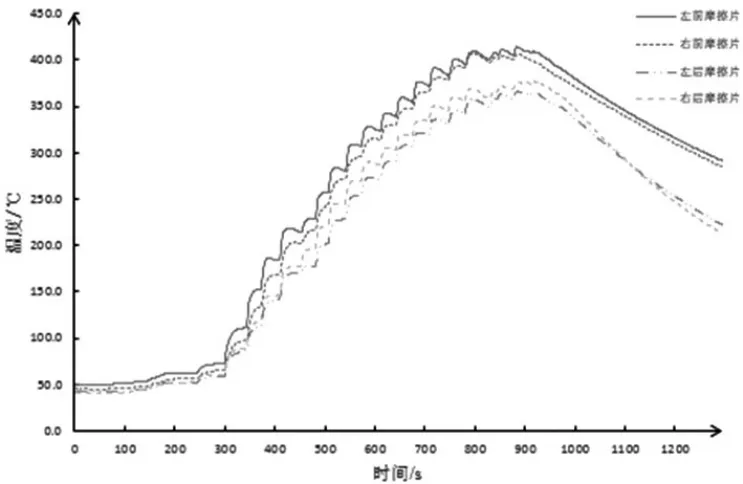

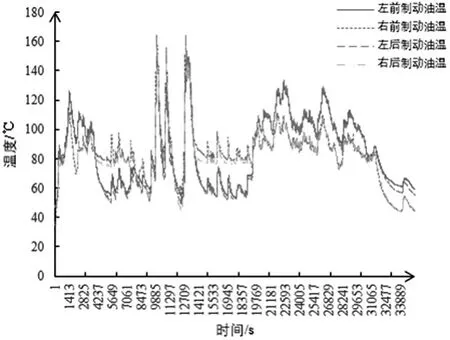

某车型耐热衰退性试验测量结果如图2、图3、所示,摩擦片和制动油温都在标准限值范围。

图2 某车企夏季摩擦片检测

图3 某车企夏季制动油温检测

4 改善制动系统高温性能方法

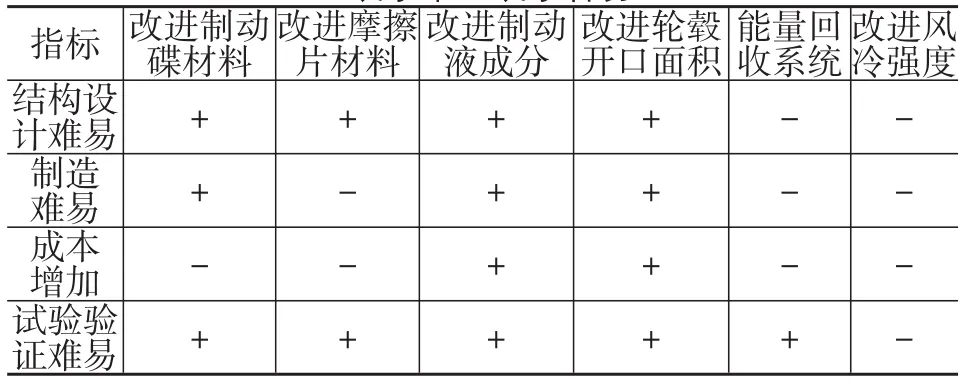

目前改善制动系统高温性能的方法有多种,包括采用耐高温的制动碟和摩擦片材料、改善制动液耐高温气化性能、结构设计改善包括增大制动碟和摩擦片直径、改善轮毂开口面积和增加风冷强度等,不同改善措施所带来的设计、制造、试验和成本问题各不相同,具体评价标准如表3所示。

表3 改善制动系统高温性能技术措施评价(-表示难,+表示容易)

根据表3的综合评价结论,考虑设计、制造、试验验证难易和成本高低等因素,决定采用增加轮毂开口面积、增加制动碟面积和高沸点制动油液的方式,来改善制动系统高温性能。

4.1 增加轮毂开口面积,加大散热面积

图4所示为增加轮毂开口面积的结构,理论上开口面积越大,散热效果越理想,但是需要平衡轮毂的刚度要求和开口面积大小。轮毂开口面积加大,散热面积加大,刹车碟,刹车盘、制动油液的极限温度减低,同时导致轮毂刚度降低,轮毂的刚度还直接影响了悬架系统响应和制动稳定性。

图4 某车企汽车轮毂

4.2 增加制动碟面积,提高通风散热

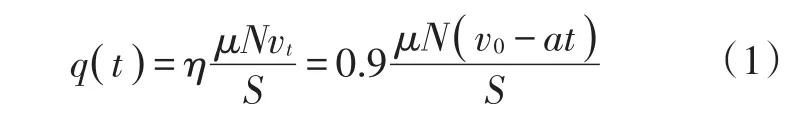

制动碟是最重要的导热零部件之一,也是考察热害的重点部件之一,夏季高温时,在一般公路行驶,汽车车速反复由高速降低到低速,又上升到高速,反复地和空气,摩擦片等进行冷热交换,制动碟温度从常温上升到几百摄氏度然后冷却,反复循环形成的高温和热应力是导致制动盘疲劳失效的主要原因[1-2]。而同等条件下,增大制动碟面积,能有效提高热容量的大小,热容量是影响制动碟温度大小的主要原因,对制动盘疲劳失效起到一定改善作用。当摩擦片受到压力紧紧贴着制动碟,施加在制动盘每侧摩擦区域的热流密度为[3]:

其中,η为摩擦功转换为热能的效率;μ为制动盘和摩擦片片之间的摩擦系数;N为摩擦片对制动盘的法向压力;v0为汽车制动初速度;a为制动减速度;t为紧急制动时间;S为摩擦片的有效面积。

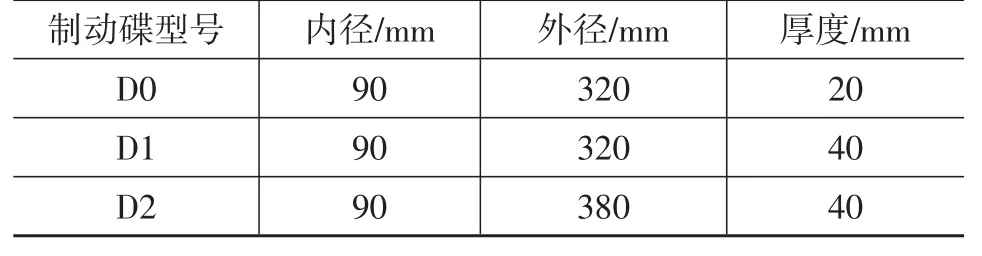

从式(1)中可以得出,在相同动能情况下,提高刹车盘的面积,能有效地抑制制动碟的温度上升。为对比分析制动盘尺寸对盘面温度的影响,选取了三种不同尺寸的制动盘D0、D1、D2。

表4 三种不同尺寸制动盘

制动盘尺寸参数如表4所示,初始速度为120 km/h,制动减速度为0.6 g,循环制动30次,每两次间隔10 s,制动盘温度监测结果如表5所示。

表5 制动盘温度监测

在布局允许的情况下,提高制动碟的尺寸,能有效地降低刹车盘的温度,但是实际汽车设计过程中,不但要考虑制动效能和耐热衰退性,还要考虑汽车的稳定性。

4.3 采用高沸点的制动油液

上文提到,在汽车高速制动过程中,汽车动能转化成大量热能,其中一部分热能转移到制动油液当中,使得制动油液温度迅速提高,当温度大于制动油液沸点,制动油液气化产生气泡,出现“气阻”现象,这时进行制动会出现一段空行程,油液不能及时有效地推动摩擦片压紧刹车盘,从而导致制动力减弱。

4.4 制动能量回收介绍

通过制动能量回收,吸收一部分热能,降低制动系统部件的温度,同时能够提供0.1~0.2 g的制动减速度。缺点是能量回收系统成本增加,一般在高级别车型使用。制动能量回收是现代电动汽车与混合动力汽车的重要技术之一,也是它们的重要特点。内燃机汽车上也能进行能量回收,当汽车减速、制动时,汽车的运动能量通过制动系统转变为热能,并向大气中释放。而在能量回收系统中,这种被浪费掉的运动能量可通过制动能量回收技术转变为电能并储存于蓄电池中,并进一步转化为驱动能量,降低制动碟极限温度,并且能提供一定的制动减速度,其能在一定范围内进行设定调节,例如阿尔法罗密欧的Giulia采用的就是大陆集团的制动能量回收系统。该车可以调校出任何想要的刹车线性和刹车踏板脚感。非常适合用于新能源车。这是因为,刹车系统实现电传操纵以后,可以很轻松地配合制动能量回收系统,实现刹车过程的无缝连接。

5 结束语

制动性能关乎汽车行驶安全,是“三高”(高温、高寒、高原)试验关注的重点,本文分析了高温极限环境对汽车制动效能、热害和耐热衰退性带来的负面影响,并介绍了几项制动系统高温性能试验验证方法,阐述了通过改进轮毂开口面积、制动碟尺寸、制动油液沸点等来改善汽车制动部品极限温度,对高温环境中汽车制动性能的研究提供了经验,为后继新发车型制动系统的开发有一定的参考意义。