曲线落料管技术剖析及对传统落料管优化设计

2022-03-04苏金辉陈胜飞钟育生陈鹏河

廖 辉 苏金辉 陈胜飞 钟育生 陈鹏河

福建龙净环保股份有限公司 龙岩 364000

0 引言

在散料输送系统中,落料管的作用是将不同空间位置的输送机卸料点和装料点连接起来,物料在落料管中依靠自身动能和重力势能从落料管入口运动到出口,落料管能否正常工作关系到整套散料输送系统能否顺畅、连续、可靠的运行。

随着散料输送运用领域的扩展,落料管中运送的物料变得多种多样,不同物料的料性特征相差巨大,力学表现差异巨大。落料管的接口位置各不相同,从最简单的同一平面内小高差对接到不同平面的空间大高差对接,最大落料高差可达到50 m以上。这就决定了落料管设计必须是精细的定制化设计,如果设计不合理,很可能出现堵料、磨损、落料跑偏等问题,直接导致系统停机或破坏性损伤。

另外,物料在落料管转运过程中易出现粉尘无组织排放,严重影响空气质量及运行环境,有悖安全、文明生产的要求,损害运行人员身心健康。GBZ 2.1—2007《工作场所有害因素职业接触限制 化学有害因素》规定:煤尘中含有10%及以下游离二氧化硅时,工作场所空气中含尘浓度总尘不应大于4 mg/m³,呼尘不应大于2.5 mg/m³,除尘系统向室外排放浓度不应大于60 mg/m³。随着国家环保标准和要求的不断提高,散料输送的环保压力将越来越大,必须采取有效手段降低落料管粉尘污染。

1 落料管技术现状

1.1 落料管技术简介

1.1.1 传统落料管技术

传统落料管伴随带式输送机发展而来,其设计理念仅考虑将物料进行空间位置的转移,不考虑环保及耐用性等因素。落料管截面普遍为矩形,截面面积一般参考带式输送机设计手册,根据输送机带宽进行匹配,不考虑该输送机实际输送量以及不同物料特性。落料线路通常按上游卸料点和下游装料点之间的最短线路设计,落料倾斜角度越大越好,需要配置缓冲锁气器来减少直落物料对下游胶带的冲击,如图1所示。落料段出料口结构和落料管主体一致,未做特殊设计。传统落料管的优势是设计、制造简单,生产成本通常较低,在行业内依然占据主流。

图1 传统落料管

1.1.2 曲线落料管技术

如图2所示,曲线落料管技术是随着计算机仿真技术发展起来的一种较为新颖的落料管设计理念,该技术在国外称为惯性流动技术(Inertial Flow Technology IFT),国内部分企业也称为3-DEM技术。该技术的本质是采用离散元仿真(Discrete Element Method,DEM)的方法,对物料在落料管中的运行状态进行详细研究,通过调整落料管截面形态、落料管转运线路、倾斜角度等参数,最终实现对落料管内物料运动状态的有效控制,特别是控制出口物料的流速、粉尘、不跑偏等关键参数[1]。

图2 曲线落料管

简而言之,曲线落料管技术是在传统落料管设计的基础上,借助离散元仿真的手段,通过调整落料管形态,实现物料减速、汇集状态,从而达到了降尘、降噪、减少局部冲击磨损、减少跑偏等有益效果。

1.2 曲线落料管运用现状

近10年来,曲线落料管技术在国内得到逐步推广,更多的企业在设备改造和新建项目中都愿意尝试该技术,国内参与到该项产品竞争的企业也越来越多。然而根据使用效果的反馈,各曲线落料管工程应用效果参差不齐,甚至同一企业的同类型产品在同一项目中的效果也好坏不一。曲线落料管的运用目前存在缺乏物料准确标定、缺乏应用领域限定、设计质量稳定性差等问题。

1.3 曲线落料管对传统落料管的优化设计启示

曲线落料管相对于传统落料管综合性能有所进步,如果将其部分技术引入传统落料管设计,可获得一种价格相对低,性能满足当今需求的改进型落料管产品。

从设计理念看,传统落料管应融入对物料运动状态进行控制的思想,物料在管内减速、汇集状态运行,落料管的截面积应根据实际工况决定,减少料流诱导风产生粉尘[2]。

1)头部漏斗设计 落料管应控制物料抛出后与漏斗壁板的撞击夹角,通过调整漏斗宽度、壁板倾角等参数,减小物料对漏斗的撞击。

2)落料管中段设计 应通过合理布置落料管倾角等方式,控制物料在落料管内运动速度,避免过快引起粉尘,过满引起堵料。同时落料管截面可采取6边形结构,使物料呈现汇集状态。

3)落料管出口设计 传统落料管应参考曲线落料管采用特殊设计,使物料对齐下游输送带,并使物料出口运动矢量接近输送带运行矢量,减小物料对输送带的磨损。

3 落料管常见故障与应对设计措施

3.1 防堵料设计关键技术

落料管防堵料设计的关键参数是控制落料管截面积和物料流速,保证在最恶劣工况下,截面积依然可以保证足够的物料通过。堵料最容易发生部位是物料在撞击壁面后由于其运行方向改变,运动速度降低,导致物料在局部堆积堵料[3]。

落料管最小截面面积为

式中:Q为输送机设计运量;v为物料在落料管内撞击后的运行流速;γ为物料运动时的堆积密度;k为料流截面填充系数,取值0.35左右。

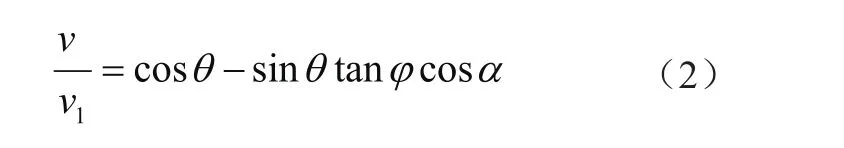

如图3所示,物料在管内撞击后的流速v由物料与壁面的摩擦角和壁面的倾斜角度决定,即

图3 料流速度

式中:v1是料流在撞击前的速度,θ是进入物料相对落料管表面的夹角,φ是物料与溜槽的滑动摩擦角,α是落料管壁面的倾斜角度。

为求取v1,应根据物料从滚筒处抛出后水平分速度vx和抛物线图形得到物料自由下落高度为H,则竖直方向速度为

某改造项目落料管尺寸为700 mm×700 mm,输送物料为焦炭,落料管倾角为35°,业主反映当实际运量大于180 t/h时即发生堵料。根据本文理论计算式,得到当焦炭的安息角为35°时落料管的理论最大运量为172.8 t/h。采用离散元软件进行建模分析,以180 t/h作为输入条件,仿真显示物料在撞击处发生动能损失,局部物料速度降低为0并开始堆积,出口质量流量低于入口质量流量,现有条件下该落料难以超过180 t/h的运量。如图4所示。

图4 某改造项目的堵料离散元分析

3.2 防磨损设计关键技术

3.2.1 明确被输送物料的磨琢特性

物料和与落料管壁面作相对运动时,壁面将被磨损,可以理解为物料颗粒造成落料管壁面的划伤和碎片脱落。其磨损速度与物料磨琢性、物料运动状态、落料管壁面材料等因素相关。

根据GB 50431—2008《带式输送机工程设计规范》中规定,物料磨琢性可分为4个等级:非磨琢性(代码5)、磨琢性(代码6)、磨琢性强(代码7)、非常锋利(代码8)。如常规电厂内输送的煤炭磨琢性为代码6,而钢厂内输送的焦炭、水渣的磨琢性为代码7。

3.2.2 明确落料管的耐磨材料性能[4-6]

1)低合金结构钢Q355 与旧牌号16Mn的耐磨性能一致,广泛应用于电厂输煤系统,制作安装简便,性价比高,缺点是耐磨损性能一般,通常只用于磨损代码不大于6的物料运输中,或设计成料打料形式。例如惠州和鄂尔多斯某输煤均采用了16 mm厚度的Q355钢板作为耐磨衬板,实际反馈使用效果良好。

2)高锰钢 常见型号为ZGMn13,材料具有较高韧性和强度,适用于冲击较大、物料硬度较高的场所,在物料冲击下,其表面出现加工硬化倾向,产生数倍于碳素钢的耐磨性能。该材质不适用于输煤系统。例如河北某钢铁项目,输送焦炭、铁矿石,耐磨材料采用16 mm厚度的ZGMn13作为耐磨衬板。

3)新型耐磨钢板 国内生产的NM系列钢板是一种低合金高强度耐磨钢,制造、安装、维修成本较低,但是其焊接需要预热,焊后需要保温。NM360钢板其使用寿命约达到Q355的2.9倍,抗拉强度大于1 100 MPa。此外还有NM400/NM450/NM500可供选择,其耐磨性能和力学性能逐级提高。例如安徽某输煤管带项目,配置10 mm厚度NM360耐磨衬板。

4)堆焊耐磨衬板 用普通钢板作为基板,在其表面采用埋弧自动焊,堆焊高硬度、高铬合金的耐磨焊丝制造而成。铬含量达25%~30%,抗磨损和抗冲击综合耐磨性能优异,可用于磨琢性代码为7的物料输送。缺点是切割困难,焊接时仅有一侧基板可供焊接。例如广东某项目输送物料为水渣,配置堆焊耐磨衬板(10+10 mm),使用效果良好。

5)陶瓷耐磨衬板 以氧化铝为主要原料,经过高温焙烧而成特种刚玉,对一般材料的磨损和腐蚀有极高的抵抗力,可达到Q355衬板耐磨性能的数十倍,可用于磨琢性代码为7的物料输送。缺点是采购价格高,制作安装不变。在冲击工况下容易破碎,导致耐磨性能丧失。常采用胶水粘贴的固定方式,长期使用后易脱落。

3.2.3 合理控制物料在管内运动状态

控制物料运动状态是减少局部破损的有效手段。设物料在与壁面碰撞前具有初始动能E1,碰撞后物料动能E2,则碰撞前后动能改变量E1-E2中的绝大部分能量将转移到落料管上,造成局部磨损。因此,在设计过程中,应预判物料运动路线以及物料与落料管的撞击位置,并采用以下3种手段优化耐磨设计:

1)通过调整落料管倾斜角度或减小物料自由落体加速的距离,以降低物料的运动速度,从而降低其初始动能E1。

2)通过改变壁板的空间位置,减小物料与壁板撞击时的夹角,使料流运动更加顺畅,从而提高碰撞后物料动能E2。

3)合理布置落料管线路,将物料对落料管的局部集中磨损转变为对整条线路的均匀磨损[7]。对于无法避免的集中磨损区域,应采用更高规格的耐磨材料或设计料打料形式。

关于料流对落料管的磨损情况,可借鉴曲线落料管设计手段,通过离散元软件建模仿真,读取落料管局部的切向累计力和法向累计力进而判断。

某焦炭输送项目设计采用衬板为16 mm厚度的Q355材料,物料从头部滚筒抛出后近似自由落体下落,运动距离约4 m,设计过程未对材料耐磨性能进行分析,由于物料初始动能较大,物料自身磨琢性较强,导致局部冲击磨损集中,运行时间不足1个月就出现了破损,如图5所示。从侧面反映了耐磨损设计的重要性。

图5 落料管磨损分析示意图

3.3 防落料跑偏设计关键技术

根据上下游输送机的相对位置,落料管转运物料的方向可能处于0°~180°范围内,当物料转运方向不在同一立面时,物料大多数情况要经过一定角度偏转,如果料流在管内经过转弯后的离心力未得到有效抵消,物料仍保持转弯前运动趋势,其受合力方向与落料管出口方向不重合,从而导致落料不对中,输送带截面上载荷不均匀,极易导致输送带跑偏[8],如图6所示。

图6 落料管落料对中分析

为解决此问题,落料管出口的结构形式必须经过特别设计。《CEMA》中称该结构为engineered loading spoon,国内厂商称其为接料匙、承料匙、布料溜槽等,其普遍的结构特征有以下4点,可供传统落料管优化设计参考。

1)落料出口宽度收缩,强制限定物料落入输送带的中心位置。落料出口应保证有较长的一段距离对齐输送带方向,使物料有充足距离对齐下游胶带。

2)落料出口采用向前扩容的设计,可避免由于出口收缩导致出口截面积过小。另一方面增加诱导气流活动空间,当物料冲击胶带时,高速气流可在扩容空间内减速减压,避免气流直接从导料槽边缘喷出产生污染。

3)落料出口倾斜角度逐渐减小,目的是改变料流的运动方向,尽量使料流运动方向接近胶带运行方向,减小物料对胶带的竖直方向冲击。

4)控制落料出口到胶带面的距离,避免物料离开落料管口后做长距离、不受控的自由落体运动,落料管出口到胶带理论中心面的距离控制在150~200 mm范围内。

4 总结

传统落料管的综合性能无法满足当前市场的需求,相比较曲线落料管着重考虑了料流的运动状态可控性,其设计理念更加符合环境友好型社会的发展趋势。在传统落料管的设计过程中,可以部分借鉴曲线落料管的技术,针对堵料、磨损、落料跑偏等现象采取相应措施,使传统落料管整体性能有较大提升,填补了曲线落料管和传统落料管之间的空白。从已执行的项目来看,传统落料管优化后取得的效果令人满意。