汉麻纤维纺纱关键技术研究

2019-07-15亓焕军赵兴波赵玉水

亓焕军 赵兴波 赵玉水

(山东岱银纺织服装研究院有限公司,山东泰安,271000)

汉麻原产于中国,不仅从种植、培育、加工等环节实现了环境友好,而且拥有吸湿快干、凉爽透气、不霉抗蛀、抑菌健康等优异特性,享有“天然纤维之王”的美称,是人类最早用于制作服装的原材料之一[1]。 但长期以来受纤维处理和纺织技术限制,产品档次不高,主要集中在汉麻凉席、袜子、汗衫等传统粗厚织物,进而限制了汉麻纤维、汉麻纺织服装向高端发展[2]。本文通过对汉麻纤维处理、纺纱等关键技术和装置进行研究,实现了细号汉麻混纺纱在棉型纺纱生产体系的成功制备。

1 原料的选配与预处理

汉麻选用云南产汉麻,纤维素纤维含量在60%左右,残胶率45%,断裂强度 6.67 cN/dtex,平均直径15.63 μm,平均长度26.63 mm。长绒棉选用马克隆值低于4.0、长度较长、短绒率低、单纤维强力高的长绒棉。长绒棉主要的性能指标:马克隆值3.8,成熟度0.87,上半部平均长度38.9 mm,长度整齐度88.6%,短纤率6%,断裂比强度4.54 cN/dtex,伸长率5.2%,杂质数11.40个。由于汉麻纤维具有短绒率高,制成率低的特性,因此在实际操作中,汉麻纤维的比例要比设计值提高5%,长绒棉按相应比例投料。将长绒棉挑拣异纤后上盘。

汉麻纤维在常态下模量高,拉伸、弯曲刚度大、弹性小,纤维无卷曲,纤维间抱合力差,在纺纱过程中表现为易脆折性,纺纱断头多,成纱毛羽多等问题。为此,首先将汉麻纤维在自行改造的麻纤维细化分离设备上进行预处理,以去除汉麻短绒及麻皮、分离度差的束纤维以及影响成纱条干和强力的杂质,达到提高汉麻纤维长度整齐度,降低汉麻纤维细度离散度的目的;然后进行汉麻纤维养生预处理,养生配方以06A∶06B∶水=2∶1∶7为比例制成均匀乳液,按照汉麻纤维投入量的6%~8%进行加湿给油,再利用我公司研制的高温高压机械式热压卷曲蒸纱处理技术进行蒸汽处理,并养生24 h。通过养生提高了纤维柔韧性、卷曲抱合以及回潮率,解决前纺可纺性差的问题。养生预处理后,汉麻纤维的直径及长度见图1和图2。

图1 汉麻纤维直径分布

图2 汉麻纤维长度分布

2 纺纱工艺路线的设计

众所周知,正是由于汉麻纤维原料短绒率高,分裂度差等原因,使其难以在细号纱品种上应用。为了在现有棉纺装备上得到品质较好的细号混纺纱,必须形成配套工艺方案并对工艺参数进行不断优化,在保证汉麻纤维含量的基础上提高其可纺性,实现号数的突破。在纺纱过程中,具体工艺路线如下。

3 纺纱工艺及优化

以开发赛络集聚纺精梳棉/汉麻70/30 7.3 tex品种为例,常规操作是把65%的长绒棉和35%的汉麻进行包混。但在此品种开发过程中,为了使汉麻纤维在精梳工序得到充分梳理和排短绒、杂质,且保证汉麻纤维的含量,提高细纱的生产效率和成纱条干,我们采用倒比例包混加条混的精梳生产工艺技术及路线,即投料采用两步法的方式来确保成纱的混和比例及质量指标。

第一步将长绒棉/汉麻70/30通过倒比例,即汉麻/长绒棉按照70/30的比例投料,用少量的优质长绒棉与汉麻纤维包混后,通过精梳来提高汉麻纤维的可纺性,并实现汉麻纤维短绒、杂质及麻皮最大限度的剔除。处理后的汉麻纤维回潮达到13%~16%后再全部上盘。

第二步将经精梳后的汉麻棉精梳条在并条与单独制成的长绒棉精梳条进行混并,从而调整出符合设计要求的混纺比。最终投料汉麻纤维70 kg,长绒棉130 kg。

4 纺纱相关设备研制与改造

4.1 汉麻纤维细化分离设备的设计改造

将梳毛机进行改造,并更换针布、盖板等纺纱专件,适应汉麻纤维的生产。同时利用吸风嘴及管道和离心风机实现了处理后纤维的自动收集。细化分离工作简图见图3。

图3 改造后的梳毛机

1-汉麻收集桶;2-汉麻收集管道;3-FA219型羊绒制条机;4-集麻风机;5-风机支架;6-配电箱;7-集麻吸嘴

该装置已获得实用新型专利,专利名称为“一种汉麻短纤预处理自动收集装置”,专利号为201520143983.4。

4.2 自动加湿给油装置的改造

在成卷机上对汉麻纤维棉卷进行加湿给油时,利用高压气作为动力源,将配制后的油剂自动喷洒到运转的汉麻纤维棉卷上,替代了手工使用喷雾器喷洒的传统方式,从而提高了生产效率和加湿给油的均匀性。同时,通过调压阀可调整油剂的喷洒量,保证了给油比例的准确性。自动加湿给油装置见图4。

图4 自动加湿给油装置

4.3 细纱加湿装置的设计改造

汉麻纤维在潮湿状态下的柔韧性、强力、可纺性明显提高,但棉纤维在湿度较大的环境下,在有些工序可纺性和成纱质量会大幅度下降,这对矛盾在不同纺纱工序表现不一,要求不同。

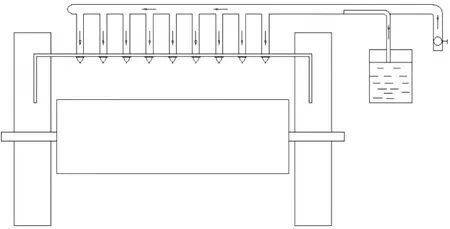

在细纱工序我们利用已授权的专利“一种新型粗纱定位加湿装置”(201320297460.6)技术,设计了一套专用超声波雾化局部加湿装置,见图5,可实现生产区域相对湿度的自动调整。

图5 超声波雾化局部加湿装置

5 纺纱质量指标

利用上述研发的生产设备和工艺进行了不同规格汉麻混纺纱线的纺制试验,部分产品已经批量生产。所纺制赛络集聚纺汉麻混纺纱的质量经检测部门检测,结果见表1。

表1汉麻混纺纱质量指标测试结果

品种条干CV/%单纱强力CV/%单纱断裂强度/cN·tex-1重量CV/%重量偏差/%汉麻纤维混纺比例/%棉纤维混纺比例/%赛络集聚纺精梳棉/汉麻75/25 4.9 tex赛络集聚纺精梳棉/汉麻70/30 7.3 tex23.220.1414.58.416.222.81.31.01.80.825.6228.674.3871.4

表1中各质量指标的测试结果满足了后续织造要求,同时实现了细号汉麻混纺纱的技术突破。

6 结语

通过对汉麻纤维处理、纺纱等关键技术和装置进行研究,实现了在棉型纺纱生产体系制备细号汉麻混纺纱的突破,具体工作总结如下。

(1)开发出了汉麻纤维细化分离设备和技术,提高了汉麻纤维的长度整齐度,降低了汉麻纤维的细度离散度,提高了汉麻纤维的可纺号数。

(2)开发出了高压蒸纱纤维养生技术,提高了纤维的柔韧性、卷曲抱合以及回潮率,解决了前纺可纺性差问题。

(3)开发出了纺纱设备专用超声波雾化局部加湿装置,解决了细纱工序汉麻纤维纺纱对粗纱回潮率、车间相对湿度要求高的问题。

(4)采用倒比例包混加条混的精梳生产工艺技术,使以汉麻为主体的纤维在精梳工序得到充分梳理和排短绒、杂质,再经条混又可保证汉麻纤维的含量,提高了细纱的生产效率和成纱条干。

(5)生产的汉麻混纺纱线,可避免其他麻类产品的粗硬感和刺痒感,柔软适体,外观细腻,提升了汉麻织物的档次,再加上卓越的特性,将使之成为高档成衣中的“奢侈品”。