纱疵系统分析与控制

2019-07-15谢家祥

谢家祥

(夏津县润通纺织有限公司,山东德州,253200)

1 纱疵的分类及危害

纱疵可分为常发性纱疵和偶发性纱疵两类。

常发性纱疵主要包含细节、粗节、棉结三类纱疵。纤维原料里含有的杂质、并丝块、纤维纠缠以及工艺处理过程中形成的纤维纠缠等是常发性棉结的主要构成。纤维集合体中的纤维总是以束状形式存在,我们目前的纺纱工艺并没有把纤维分离成单纤维状态,纤维集合体的主体长度是一个定值,正是基于这两点,牵伸过程中纤维束变速与沿纱线方向的分布总是会出现与纤维主体长度接近的“规律”粗、细不匀。牵伸次数的增加与机械回转部件的振动都会加剧这种粗、细不匀。另外,纤维纠缠、杂质阻碍纤维正常变速也会造成沿纱线轴向的纤维分布不匀。以上都是产生常发性粗节、细节的原因。因此,从理论上讲,常发性纱疵是将纤维加工成纱线过程的必然产物。

偶发性纱疵广泛地包含了纱线的短片段污染、异纤、细节、粗节、棉结这几类纱疵。短片段污染、异纤完全是原料生产及纱线加工过程的人为、环境因素造成的。纤维原料整齐度差(包括短纤维与长纤维)以及不合理纤维加工过程对纤维集合体这个缺陷的加剧,使牵伸过程中不良纤维无序散失、无序附入是偶发性细节、粗节、棉结类纱疵的主要构成。人为操作干扰、机械缺陷、纺纱器材性能衰退等是偶发性细节、粗节、棉结类纱疵的另一主要构成。生产现场气流稳定性、环境温湿度变化会加剧这类偶发性纱疵的形成。因此,从理论上讲,偶发性纱疵是将纤维加工成纱线过程的偶然产物。

纱疵对后期的织造、整理过程以及织物的外观和使用性能的危害是显而易见的。首先,大一点的纱疵会在织造或前整理过程中致使纱线断头,造成织造破洞、断经、断纬、脱圈等,严重影响织机效率。小一点的纱疵会浮现于织物表面,形成布面阴影、染色白星、布面横档等,严重影响布面外观质量。

2 常发性纱疵的控制

常发性纱疵是将纤维加工成纱线过程的必然产物,在生产环节中通过优选原料、合理工艺设计、提高设备工艺性能、稳定控制生产环境、优选工艺器材、智能化生产流程控制等措施,可以最大限度地降低纱线常发性纱疵的产生。

2.1 原料

原料是决定纱线质量的第一要素,原料长度、整齐度、细度、纱疵含量影响着纱线常发性纱疵的多少。细度细、纱疵含量高的原料纺制的纱线棉结、杂质会高,原料长度短、整齐度差、细度粗纺制的纱线粗节、细节会高。

2.2 工艺与设备

工艺设计的合理与否很大程度上会影响纱线IPI纱疵的产生。工艺设计要遵循“三个理念”(全局控制理念、精准控制理念、稳定控制理念)与“三个原则”(渐进原则、保护原则、效率原则)[1]。

清棉工序主要任务是清除原料中的棉结、杂质、未成熟纤维,并把棉纤维分解成尽可能小的纤维束。单纯针对减少常发性纱疵来说,清棉过程清除的棉结、杂质、未成熟纤维越多,纱疵就会越低。

梳棉工序主要任务是进一步清除原料中的棉结、杂质、未成熟纤维,并把棉纤维分解成更小的纤维束或单纤维。还可伸直纤维、平行纤维。棉结、杂质、未成熟纤维清除的多,纱线中棉结含量就会越少。由于棉结、杂质在牵伸过程中会影响纤维正常变速,未成熟纤维会在牵伸过程中不受控制而紊乱变速,这些都会影响纱线粗节、细节的产生。纤维的分离度、平行度、伸直度会影响牵伸过程中纤维沿纱线轴向分布的均匀性与纱线径向直径的大小,对粗节、细节影响严重。而平行度、伸直度差的纤维在多道牵伸过程中会有纠缠形成纤维棉结的情况,也会影响纱线棉结的产生。

牵伸最重要的作用是在可控的状态下,使纤维有序地变速,沿纱线轴向产生相对位移,制成粗细均匀的纱线。牵伸的另一个重要作用是伸直、平行纤维。牵伸力与握持力匹配合理、速度稳定、牵伸效率高、牵伸道数少时,粗细节会少。牵伸的稳定性,牵伸原件的握持性能对纱线的常发性纱疵影响也很大。

2.3 环境

不同纤维的纺纱对环境温湿度有其特殊的要求,环境适宜与否会很大程度上影响纤维接受工艺处理的能力以及纤维工艺处理的效率。环境湿度过低会使纤维放湿加快,静电现象严重,纤维断裂、积聚现象增加,飞花与空气粉尘度增加;而湿度过高又会增加缠绕,这都会增加纱疵的产生。环境温度也是不容忽视的,温度每上升1 ℃,棉纤维强力降低0.3%,从而增加分梳中的纤维断裂几率,环境温度为20 ℃~27 ℃时,棉纤维接受打击、分梳的能力最强[2]。环境温湿度要根据纤维性质灵活控制。

棉纤维回潮率低时强力下降,回潮率高于7.5%时,纤维与杂质的黏附力增加。由于毛细管现象和胞腔大,不成熟纤维先与成熟纤维黏结在一起,不利于不成熟纤维和杂质的排除。棉纤维温度低于18.3 ℃时,弹性降低,容易断裂。温度高于35 ℃时,棉蜡黏化,纤维与杂质黏结力增强,不利于排除,这也会造成纱疵的增加。

2.4 凝聚与集束

纤维在工艺处理过程中要不断的被分解、梳理、牵伸,分解后的纤维又需要凝聚在一起才能成为可以利用的规则纤维集合体(纤维网、层),而凝聚本身就会对纤维间的平行度、分离度、纤维本身的伸直度产生破坏作用,增加最终成纱IPI纱疵的几率,这是不可避免的,只能通过合理的设计以降低凝聚作用的破坏。

每经过一次牵伸,纤维就会有扩散发生,集束是行之有效的解决措施。但是静止集束元件上的摩擦产生了不利阻力,并导致宽纤维带实际上不呈圆形,而呈自身折叠后的形状[3],这会使最终纱线IPI纱疵增加。因此要设计合理的集束参数,选用优质的集束器材。

2.5 卷装与喂入

在现有技术条件下,纱线生产工艺还不能实现纤维集合体在众多流程设备间的连续生产。不同工序生产的半制品要制成不同的卷装,以便于运输与喂入下道工序,卷装与喂入工艺的合理与否以及由此带来的人为等不稳定因素的介入,都会不同程度增加纱线的IPI纱疵。

3 偶发性纱疵的控制

3.1 分级纱疵的成因与控制措施

偶发性纱疵产生的原因是复杂、多变的。原料性状、生产工艺、机械缺陷、纺纱器材性能衰退、生产现场气流稳定性、环境温湿度、人为操作干扰等是偶发性细节、粗节、棉结类纱疵的主要构成。我们以USTER QUANTUM 3型电容式电子清纱器为基础,借助其纱疵分级、统计、纱体概念等功能,展开偶发性纱疵的成因分析与控制措施论述。

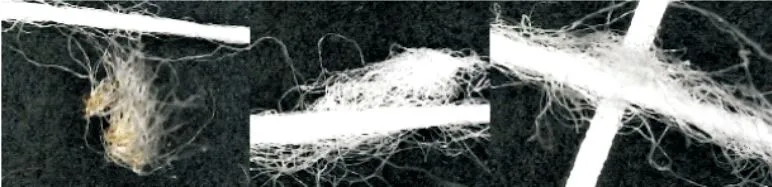

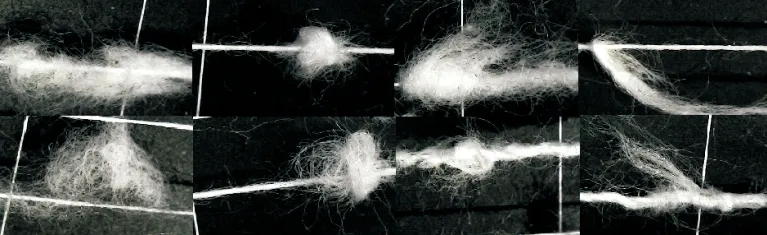

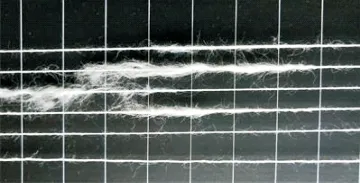

A1、A2级纱疵。原料灰尘、含糖量、短绒率、细小杂质含量高(机采棉)是这类纱疵的主要原始因素,清棉、梳棉排除不良是基础原因,但是这类纱疵最终是在细纱工序形成的。细纱主牵伸区(主要是浮游区)短纤维扩散出纱线主体,随即无序附入,这两种情况是纱线中杂质的主要构成。同样的原料与清梳工艺下,细纱工序静电、器材脏污、速度快、空气含尘量高、气流紊乱会加剧这类纱疵的发生。A1、A2级纱疵放大图如图1和图2所示。

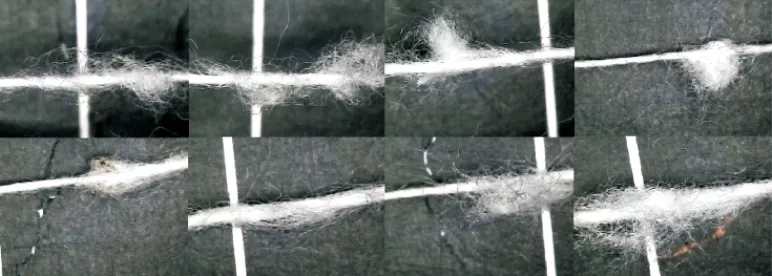

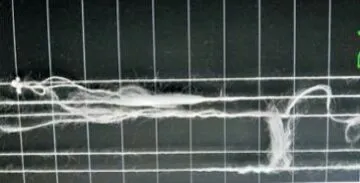

A3、A4级纱疵形成的主要原因:梳棉工序清洁、吸风不良,排除及飞散的未成熟纤维积聚成团(粒)后附入棉网被包含在生条里面;粗纱条内的大棉结;粗纱喂入过程中的刮擦造成的紊乱小纤维束;细纱胶辊、胶圈、罗拉及喇叭口脏污而黏附的小飞花经过一段时间沉积后无序附入;牵伸工序吹吸风运行不良(一段时间不工作造成了短纤维、脏污纤维的积聚,然后又在工作时被吹起而附入);空气中飞散的小纤维束、线头附入牵伸区;钢丝圈挂花、导纱钩挂花、前区集合器塞花等。A3、A4级纱疵放大图如图3和图4所示。

图1 A1级纱疵放大图

图2 A2级纱疵放大图

图3 A3级纱疵放大图

图4 A4级纱疵放大图

B1、B2级纱疵。前纺过程使得纤维破坏是基础,隔距过紧,纤维束在浮游区扩散、集聚,经过前钳口后在加捻三角区没有被有效捻入纱体,或虽然捻入纱体但膨大、突起。也包含了集聚纺集聚区的负压、器材不良引起的纤维扩散与牵伸不良。静电、器材脏污、速度快、空气含尘量高、气流紊乱也会加剧这类纱疵的发生。B1、B2级纱疵放大图如图5所示。

(a)B1级纱疵

(b)B2级纱疵

B3、B4级纱疵主要发生在前胶辊钳口以外的加捻三角区以及卷绕段,主要产生原因:不良接头,由于断头高、笛管吸风不良、车间空气中短绒含量高而形成的回丝头,邻纱断头(包括接头不及时)造成的纱线头退捻飞花,空气中飞起的短绒在浮游区或三角区无序附入(在浮游区附入的呈片状、团状,在三角区附入的呈现方向性),钢丝圈挂花等。B3、B4级纱疵放大图如图6和图7所示。

图6 B3级纱疵放大图

图7 B4级纱疵放大图

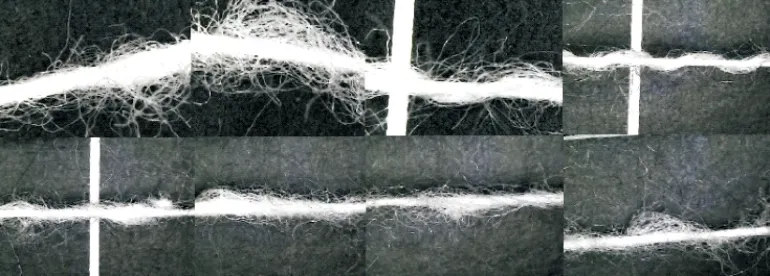

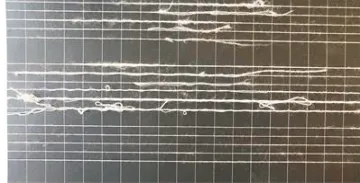

C1、C2级纱疵主要发生在细纱胶圈区、后区,包括吹吸风在内的清洁系统不良引起的空气中飘浮纤维沉积后又飘起在后区附入,上下胶圈黏附的短纤维压实、沉积后附入纱条。也包括粗纱退绕过程中小的纠缠棉索附入,粗纱前区牵伸或器材不良而形成的小粗节经细纱牵伸而形成的粗节。C1、C2级纱疵如图8所示。

(a) C1级

(b) C2级

图8 C1、C2级纱疵

C3、C4级纱疵主要发生在细纱后区,包括粗纱退绕过程中的纠缠棉索附入,前胶辊钳口以下至管纱的纺纱段接头不良,飘浮纤维、飞花、线头的附入。这个级别的纺纱段附入性纱疵有明显的方向性(顺着纱线输出的方向)。C3、C4级纱疵如图9所示。

(a)C3级

(b)C4级

图9 C3、C4级纱疵

纤维散失、无序附入是产生短粗节偶发性纱疵的直接原因。细纱车间温湿度设置不良、断头率增加、断头处理不及时都会使B2、B3、C2、C3级纱疵大幅增加。细纱龙筋清洁不良、飞花积聚及清洁扑打都会引起A4、B4、C4级纱疵的增加。

D1、D2级纱疵主要发生在细纱后区、粗纱前区,细纱后区喇叭口、胶辊在内的器材不良,粗纱前区集合器、胶辊在内的器材不良,也包含了小线头的附入,粗纱条的人为磨烂、导纱杆处的磨损与附入。D3、D4级纱疵主要发生在前胶辊钳口以外至管纱的纺纱段较大体积的飘浮纤维、较长线头的附入,还包含了小的纱线扭结与脱圈。当D3、D4级纱疵表现较高时,说明细纱车间出现了无人值守现象、大量的成形不良现象、人为看车不良等。E级纱疵主要包括了脱圈、磨钢领纱、双纱、退绕造成的较长纱线扭结。F、G级纱疵主要是由粗纱、熟条的接头不良,粗纱、熟条的熟烂,短片段严重毛羽纱,双纱(很大一部分双纱是以U级上切纱认定被电子清纱器切除的)等造成的。D1、D2、D3、D4、E、F级纱疵如图10所示。

(a)D1级

(b) D2级

(c)D3级

(d) D4级

(e)E级

(f) F级

图10 D1、D2、D3、D4、E、F级纱疵

H级纱疵主要是粗纱胶辊、罗拉不良造成的粗纱细节,包含了粗纱退绕过程中的严重意外牵伸,以及赛络纺加捻三角区处严重的纤维散失。I级纱疵主要是并条的胶辊、罗拉、压辊不良,人为的器材设置不良(如胶辊轴承套没放正造成的加压不良、压力棒安装不良),并条接头不良,外界因素致使熟条劈开、分裂造成的熟条细节,自调匀整调整不良引起的匀整细节。

3.2 纱体分析

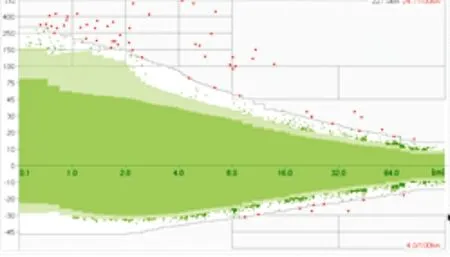

纱体是USTER公司引入的一个直观反映纱线截面变化及纱疵分布的可视化友好界面。我们从纱体图可以获得以下信息。

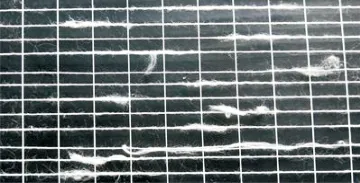

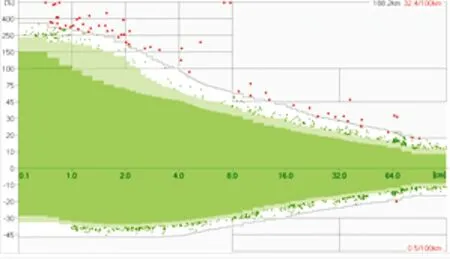

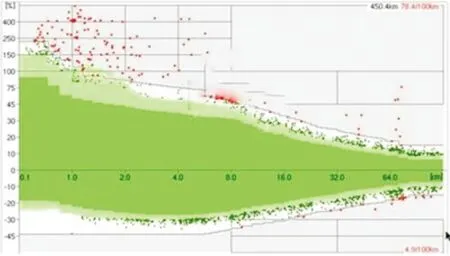

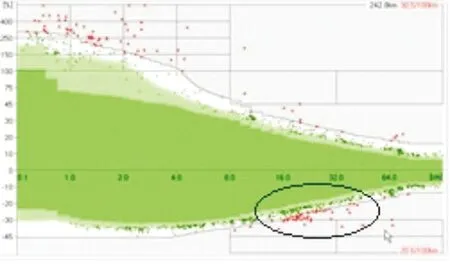

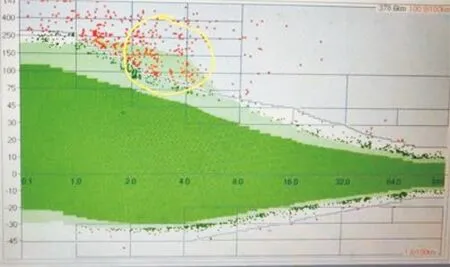

纱线粗细的变化。相同原料下,纱线号数越小,代表纱线本体基数越小,相对纱线本体,轻微的截面变化就会展现出较大的变异系数。所以,纱线号数越小,纱体越宽。同原料、同工艺、同设备下纺制的C 28.1 tex与C 18.5 tex纱线纱体图如图11、图12所示。

图11 C 28.1 tex品种

图12 C 18.5 tex品种

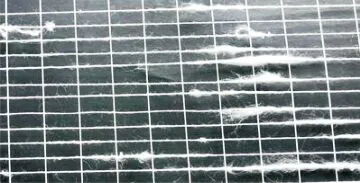

纱线原料长度变化。牵伸过程中纤维束变速与沿纱线方向的分布总是会出现与纤维主体长度接近的“规律”粗、细不匀。这种不匀展现在纱体图上就是接近纤维主体长度处表现出最细、出现频率最高的细节。所以,原料纤维长度越长,该细节出现的位置越沿横坐标靠右,纱体展现的较宽。我们也可以从该部位出现的横坐标长度来估算原料纤维长度。棉与棉型化纤纱线纱体图如图12、图13所示。

图13 棉型化纤品种

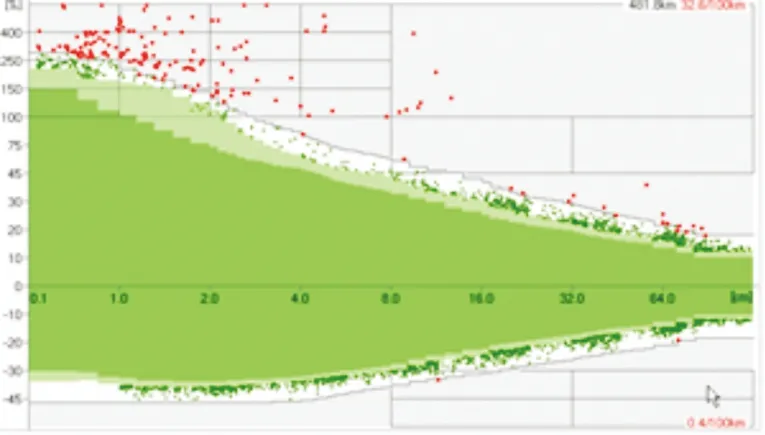

纱线生产环节出现问题。纱体从左至右应为平滑曲线,哪个部位出现陡变,说明该部位对应的生产环节出现了问题。变异区陡变如图14所示, 原料短绒、粉尘含量高;分梳工艺不合理,使更多的纤维遭到破坏或没有有效排除,这都能引起该区域变异区变宽、陡变。但是,不能一看到纱体横坐标较小的区域变异区陡变就认为是原料或分梳不良。图14就是因为细纱车间相对湿度低、空气含尘量、短绒量增加而形成的陡变。

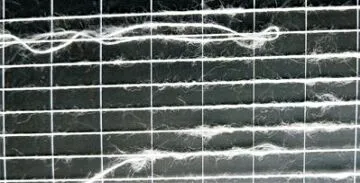

图14 纱体陡变

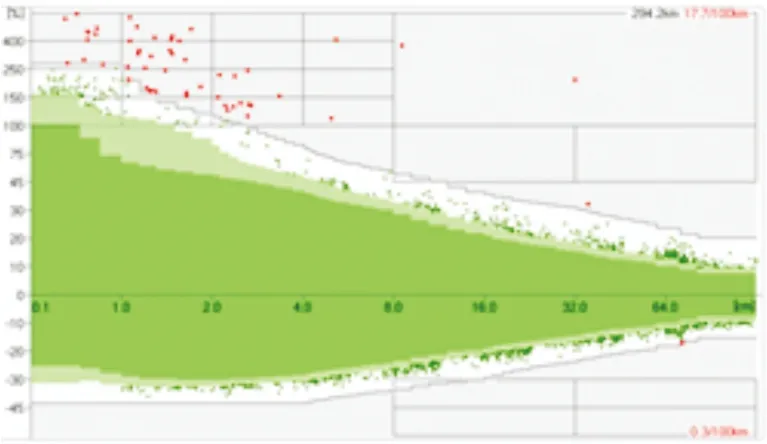

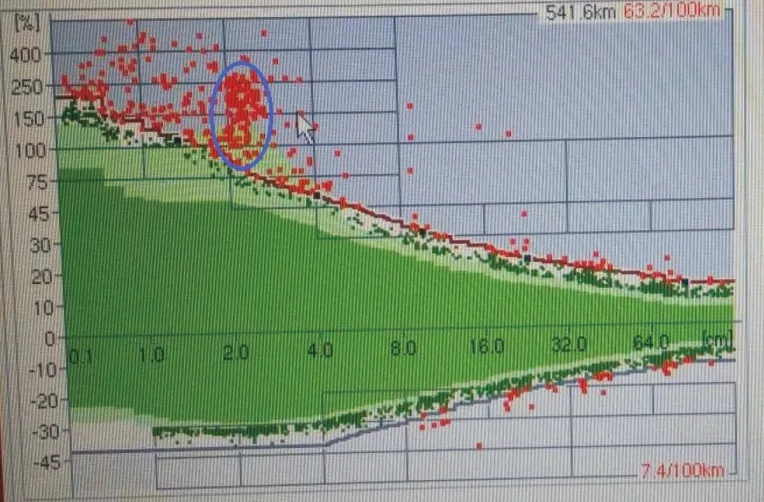

纱线密集型短毛羽、微尘含量以及原料清洁度的变化。浅绿色变异区宽说明纱线密集型短毛羽多、微尘含量高、原料污染相对严重。相对来说,集聚纺或化纤纯纺纱线的该区域会比较窄。纯棉普梳集聚纺品种纱体图如图15所示,纯棉精梳集聚纺品种纱体图如图16所示。可以看出,同样的原料,浅绿色变异区纯棉普梳集聚纺品种比纯棉普梳品种要窄,而纯棉普梳集聚纺品种与纯棉精梳集聚纺品种相比,浅绿色变异区差不多,但纯棉普梳集聚纺品种紧靠变异区的小纱疵表现比较密集。这是因为密集型短毛羽减少,使小纱疵更明显地暴露,而纯棉精梳集聚纺品种小纱疵明显少一些。

图15 纯棉普梳集聚纺品种

图16 纯棉精梳集聚纺品种

我们做一些实例分析,通过这些来了解纱体出现异常的生产环节,并学会长期观察、分析、积累经验,以便在问题发生时能及时、准确地找到问题根源。

赛络纺加捻三角区纤维大量散失造成细节增加,其纱体图如图17所示。

图17 大量细节产生

C1级纱疵区域纱体陡变、变宽,其纱体图如图18所示。经过仔细查找、分析,是因为一道并条圈条斜管内(外侧)有毛刺引起挂花,挂花体积增加到一定程度,当接触到条子后就会被条子带走,而这种挂花是浮在条子表面的,在后面多道的牵伸过程中,不会被有效握持,故不会被牵伸成很长的纱疵,最后就呈现出纱体变异的形态。

图18 C1级纱疵区域纱体异常变异

某品种F级纱疵大量增加,其纱体图如图19所示。经过扫锭查找,确认细纱机上对应锭子,进一步查找发现是该锭位对应粗纱有规律性短粗节,进而找出供应该品种粗纱机(就1台粗纱供应)有1个前胶辊严重啃伤所致。

大量纱疵出现的长度在1 cm~2 cm,粗于基纱200%~400%左右的纱疵纱体图如图20所示。经过长期观察发现,前区紧隔距、环境相对湿度低、胶辊胶圈脏污、下胶圈松弛等方面原因综合作用,使该类纱疵爆发。下胶圈脏污使下胶圈黏带更多的纤维,当通过下胶圈与前罗拉间隙时,紧隔距形成的过小间隙、下胶圈张力松弛、相对湿度小造成的静电吸附会使纤维在这里积聚,当纤维积聚到一定的数量,便会随牵伸须条捻入纱线,形成1 cm~2 cm、外观较为坚实、但与纱线又不能成为一体的纱疵[4]。

图19 F级纱疵大幅增加

图20 1 cm~2 cm纱疵大幅增加

3.3 异纤纱体分析

USTER QUANTUM 3型电子清纱器也提供了异纤纱体概念。经过仔细长期观察和总结,我们也能从异纤纱体中发现一些有价值的信息,对生产预测与调整很有帮助。

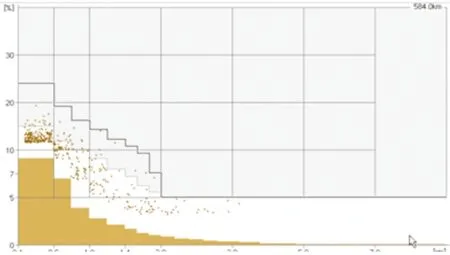

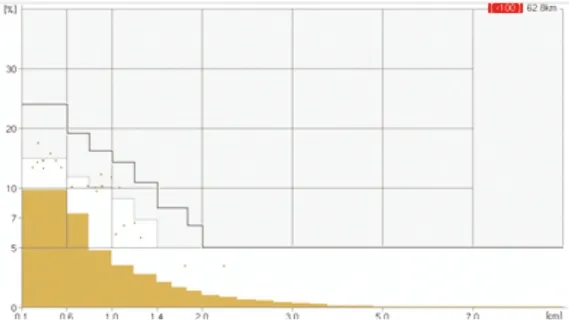

对于纯棉原料,异纤纱体的高度能体现原料的白度,当纱体较低时,说明棉花色泽较白,反之亦然。如果短时间内成纱异纤纱体高度变化较大,纱线就会有本色色差发生的危险。混纺纱线由于化纤色泽较白,异纤纱体高度呈现较低,如图21所示。同样的原料,如果原料运输过程被泥土污染或棉花加工过程皮棉清理不良,生产车间内空气粉尘含量高,烟、煤灰纱等都会引起纱体高度增加。也正因为如此,精梳品种由于原料清洁度较高,纱体也会比普梳品种低,如图22、图23所示。

图21 涤棉混纺品种

图22 纯棉精梳品种

图23 纯棉普梳品种

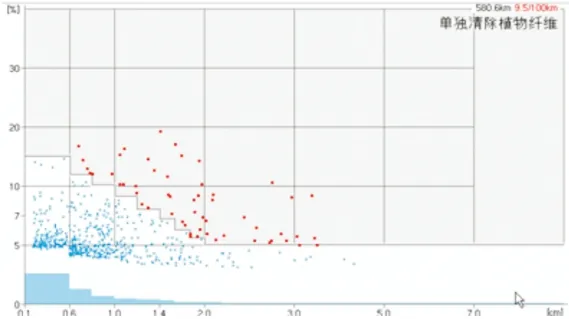

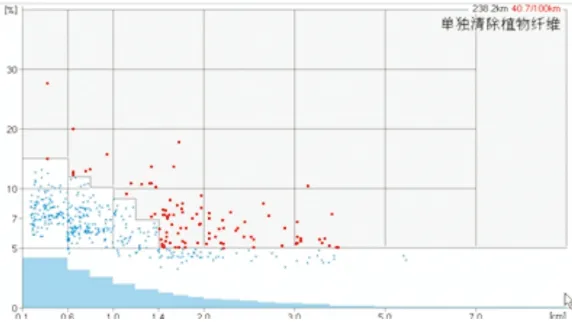

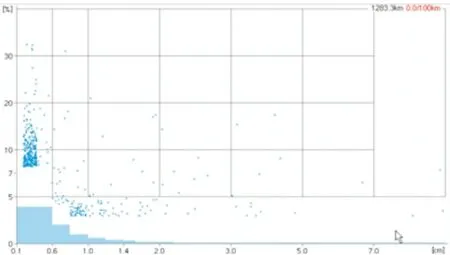

USTER QUANTUM 3型电子清纱器异纤清除还提供了植物性纤维过滤器(VEG)。当开启该功能时,电子清纱器便能把不必要清除的植物性纤维过滤掉,从而节省了切除次数,提高了生产效率。开启VEG功能后,异纤纱体也会呈现高度变低,其纱体图如图21所示。未开启VEG功能的纱体图如图24所示,而VEG纱体也会因为纱线中有机植物性纤维的多少而呈现不同的高度,如图25、图26、图27所示。

图24 未开启VEG功能的涤棉混纺品种

图25 涤棉混纺VEG图

图26 纯棉精梳VEG图

图27 纯棉普梳VEG图

4 结语

纱疵的影响因素众多,纱疵的控制是一项繁琐的系统工程。“人、机、料、法、环”五大因素均对纱疵的产生起着至关重要的作用。

电子清纱器是去除纱线偶发性纱疵强有力的弥补手段,但电子清纱器是以牺牲生产效率为前提,以危害更小的接头换取危害较大的纱疵,电子清纱器并不是偶发性纱疵的控制措施。在电子清纱器清除门限的设定中,也应根据纱线的需求做一个合理预估,以最小的牺牲换取用户的认可。

电子信息技术的应用使电子清纱器具备了强大的在线监测与统计分析功能,使我们可以借助它,通过长期的经验积累来监测并找出纱线生产过程中偶发性纱疵产生的原因,以达到有的放矢,精准发现偶发性纱疵产生的原因并及时采取措施。