石墨烯银层层组装纯棉导电纱及性能分析

2019-07-15蒋连意姚雪烽邢慧娇陈小平张焕侠

蒋连意 姚雪烽 邢慧娇 陈小平 张焕侠

(嘉兴学院,浙江嘉兴,314001)

1 研究背景

智能纺织品作为一种新出现的纺织品,在纺织品的各个应用领域中都发挥着非常重要的作用,而开发设计导电纱线更是实现纺织品智能化的关键[1-4]。常见的导电纱线主要有金属导电纱和有机导电纱两大类,金属导电纱是以金属纤维与常规纤维混纺制得,但整体均匀性较差,有机导电纱主要有金属氧化物复合纱及碳复合纱,但其在纺纱的工艺上较为复杂。

基于对柔性导电纱线的需求,有学者对银纳米线基柔性导电材料进行研究分析,银纳米线作为一种新型的纳米材料,不仅具备高的电导率,纳米材料的尺寸效应又赋予了其优异的光电性能和柔韧性,使其在柔性导电材料的制备中具有非常广阔的应用前景[5]。此外,一些科研工作者利用静电吸附原理制备氧化石墨烯包覆的玻璃纤维复合材料,得到的石墨烯包覆玻璃纤维导电材料的电导率达4.5 S/m,制备的导电玻璃纤维在弯曲后仍能保持原有的导电性能[6]。基于纳米银与石墨烯在制备柔性导电材料方面的优势,选用二者作为研究对象。

石墨烯纳米银复合材料的形成方法主要有涂覆法、浸渍法等[7]。DA Dinh等用维他命C还原氧化石墨烯与硝酸银的混合物,通过悬涂法制备氧化石墨烯纳米银复合物薄膜,其导电性较纯石墨烯薄膜约高40倍[8]。HW Tien等用硼氢化钠(NaBH4)和乙二醇作还原剂分步还原制备石墨烯纳米银复合材料,电阻较纯石墨烯薄膜小两个数量级[9]。国内部分学者以不同比例的氧化石墨烯与硝酸银为原料,采用原位还原法制备石墨烯纳米银复合材料,发现复合纳米银可降低石墨烯片层界面电阻,复合材料导电性优于石墨烯[10]。因此我们设计了石墨烯与银层层组装导电纱线的工艺,并探究其导电性能。

2 试验部分

2.1 试验原料

C 14.8 tex纱,石墨(上海阿拉丁科技股份有限公司,纯度大于99%),硫酸(浙江中星化工试剂有限公司,98.8%),水合联氨(上海阿拉丁科技股份有限公司,80%),双氧水(浙江嘉信医药股份有限公司,30%),硝酸钠(国药集团化学试剂有限公司),高锰酸钾(浙江嘉信医药股份有限公司),盐酸(华东医药股份有限公司),氢氧化钠(国药集团化学试剂有限公司)均为分析纯。

2.2 试验方法

将C 14.8 tex置于2 g/L的NaOH溶液进行碱处理,烘干待用;采用改进的Hummers法制备氧化石墨烯,对氧化石墨烯溶液进行含固率测试,测得含固率为0.7%;将银浆质量分数配置成3%;将碱洗过的纯棉纱线缠绕至塑料板上,浸泡在氧化石墨烯溶液中,反应20 min,将处理后的纱线用水合肼溶液还原。以上为单层石墨烯组装纱线;两层石墨烯组装纱线需要重复上述操作再进行还原;三层石墨烯组装纱线重复上述操作3次并还原;石墨烯+银组装导电纱设计需先对氧化石墨烯组装纱线进行还原,再将其浸入纳米银溶液10 min左右,取出烘干。最终共设计6个方案。

采用SU 8010型场发射扫描电镜观察分析原纱及不同设计方案纱线,确定石墨烯及银在纱线上的附着情况。

采用热分析仪对样品进行测试,保护气为N2,气体流速为50 mL/min,氧化铝坩埚,取各样品1 mg~2 mg,升温速率为10 ℃/min,从35 ℃升至800 ℃。分别测试各样品的起始分解温度、各温度阶段失重率及残余物质量等。

使用UT181A型万能表的钳形夹夹住纱线1 cm距离,用UT181A的电脑软件记录电阻值计算平均值,每个样品测取10个数据,得到样品静态电阻。经换算得出体积比电阻。

纱线两端用固定板固定,在1 cm纱线的中心悬挂一个5 cN的砝码,以5 cN递增,测试至压力达50 cN过程中压力角及电阻的变化,得出压力电阻。

根据GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法) 》,使用YG61F型纱线强力仪以0.03 cm/s的拉伸速度拉伸3 cm的纱线直至断裂,测阻值变化情况,得到拉伸电阻,分析纱线断裂强力与电阻的关系。

3 结果与讨论

3.1 表面形态分析

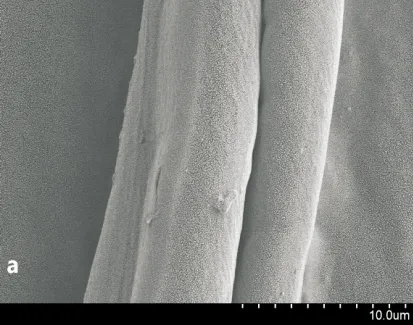

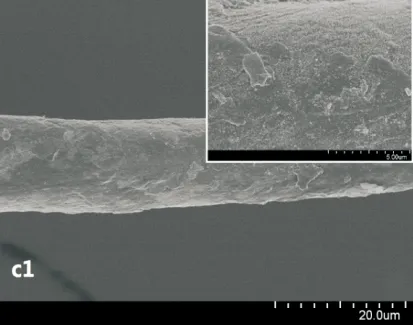

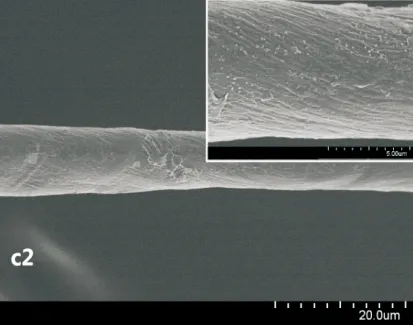

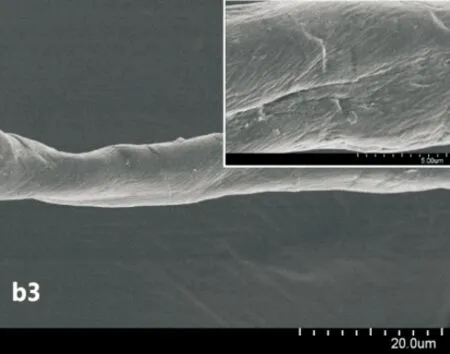

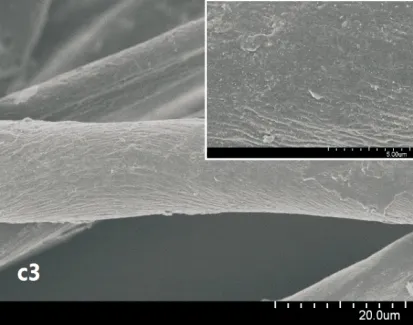

图1~图7为各纱线在扫描电镜下观察而得的图像。由图1~图7可知,随着石墨烯组装层数的增加,纱线表面的褶皱随之增加,此褶皱为石墨烯片层在纱线上的存在形态,说明石墨烯在纱线上的含量增加。添加纳米银微粒的纱线表面有明显的小片层和微粒,石墨烯层数少时,纳米银微粒在纱线表面明显;随着石墨烯层数增加,纳米银微粒在纱线表面表现得不是很明显,说明银在石墨烯片层间镶嵌好,两者很好的结合,所形成纱线表面均匀。

图1 棉纱原样

图2 单层石墨烯组装的棉纱

图3 单层石墨烯与银组装的棉纱

图4 两层石墨烯组装的棉纱

图5 两层石墨烯与银组装的棉纱

图6 三层石墨烯组装的棉纱

图7 三层石墨烯与银组装的棉纱

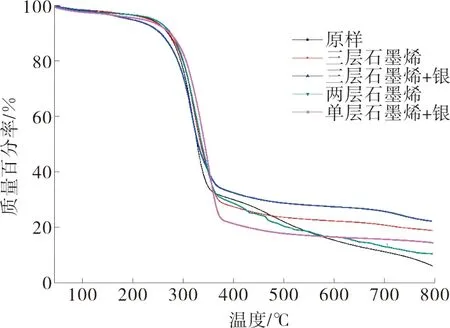

3.2 热重分析

图8为各纱线热失重试验剩余质量变化曲线图。由图8可分析得出纱线起始分解温度、最大分解速率时的温度及残余质量。热分解过程主要分为三个阶段,根据图8可看出,各组装方式下形成的纱线受热时三个阶段表现基本一致。在250 ℃左右时纱线质量开始急剧下降,800 ℃时原样质量残余率为5.96%,两层石墨烯组装纱线质量残余率为10.45%,单层石墨烯和银组装纱线质量残余率为14.37%,三层石墨烯组装纱线质量残余率为18.73%,三层石墨烯和银组装纱线质量残余率为22.08%。通过对比质量残余率发现,经石墨烯组装的纱线比未处理原纱的热稳定性更好。三层石墨烯与银组装形成的导电纱线的质量残余率为22.08%,较三层石墨烯组装纱线热稳定性能更好。试验表明,经三层石墨烯与银组装的纱线热稳定性能好,起始分解温度大约为250 ℃,350 ℃时基本分解完成。

图8 纱线热重试验质损图

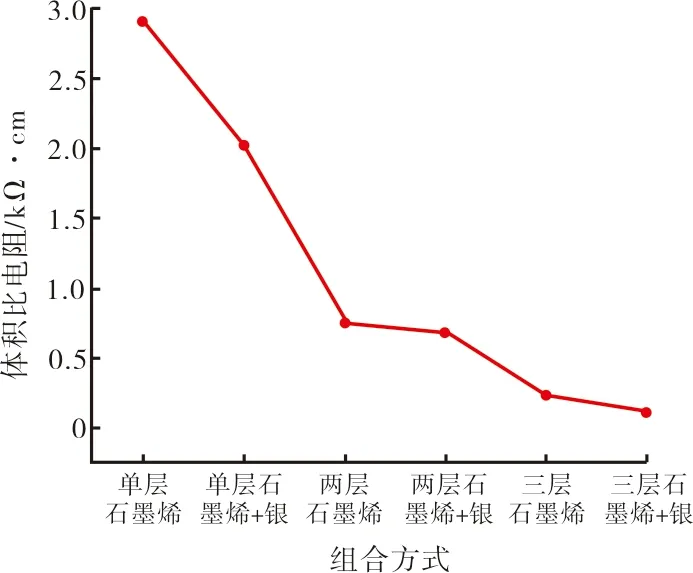

3.3 静态电阻分析

图9为各纱线的静态电阻分布。由图9可知,单层石墨烯组装纱线体积比电阻为2.899 kΩ·cm,两层石墨烯组装纱线体积比电阻为0.763 kΩ·cm,三层石墨烯组装纱线体积比电阻为0.248 kΩ·cm,随着石墨烯组装层数的增加,纱线阻值明显下降。这是因为石墨烯在纱线表面附着,纱线表面有较多的褶皱,这些褶皱的存在有利于电子传递,使得纱线的电学性能改善。在单层石墨烯组装纱线上再组装银,其阻值下降了28.53%,两层石墨烯与银组装纱线较两层石墨烯组装纱线阻值下降了7.99%,三层石墨烯与银组装纱线较三层石墨烯组装纱线阻值下降了94.35%。说明银进一步促进了石墨烯组装纱线的导电性。

图9 不同组合方式纱线静态电阻

3.4 动态电阻

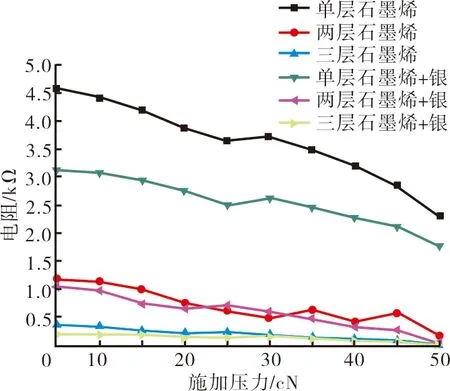

3.4.1 压力电阻

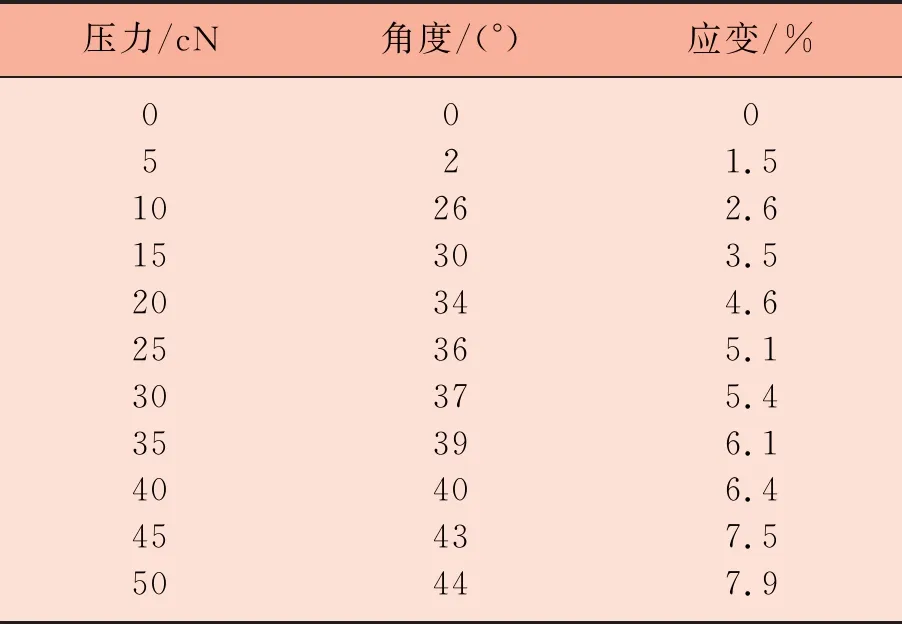

纯棉纱线压力电阻试验见表1和图10。由表1所示,从未施加压力到增加至50 cN,形成的压力角由0°增大至44°,产生的应变也由0增加至7.9%。根据图10进一步分析可得,随着纱线所受压力的增大,单层石墨烯组装纱线电阻下降了51.59%,两层石墨烯组装纱线电阻下降了87.9%,三层石墨烯电阻下降了98.5%,单层石墨烯与银组装纱线电阻下降了46.2%,两层石墨烯与银组装纱线电阻下降了97.4%,三层石墨烯与银组装纱线电阻下降了92.5%,可明显发现随着施加压力的增大,组装纱线阻值减小。随着施加压力增大,纱线伸长增加,使得纱线电阻减小;而且石墨烯间层间距减小,石墨烯与纱线的界面结合好。电阻随施加压力增大而减小这一现象充分证明了层层组装方式的正确性。

表1不同施加压力下的纱线压力角及应变情况

压力/cN角度/(°)应变/%051015202530354045500226303436373940434401.52.63.54.65.15.46.16.47.57.9

图10 不同压力作用下纱线电阻变化

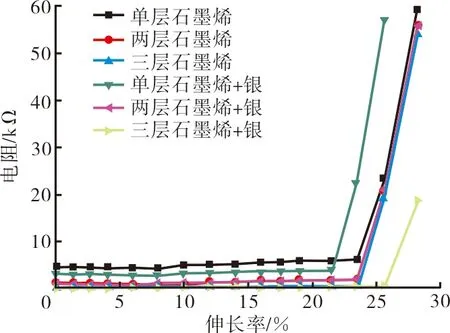

3.4.2 拉伸电阻

图11为各组装方案纱线拉伸过程中的电阻变化情况。由图11可知,以单层石墨烯组装纱线电阻为例,拉伸时纱线纤维从弯曲开始伸直,电阻缓慢减小,在伸长率8%以内,单层石墨烯组装纱线电阻从4.71 kΩ减小到了4.33 kΩ,减小了8%;纤维从伸直状态被进一步拉细,电阻从4.33 kΩ增大到了6.17 kΩ,增大了42.5%;当拉伸长度逐渐增加,纱线内部的应力无法支撑外界张力后,纱线纤维发生断裂和相对滑移,附着在纱线上的石墨烯和银层开始被破坏,电阻跃变到临界值之后,纱线断裂,电阻变为无穷大。根据电阻变化趋势可发现,各纱线电阻跃变临界点基本集中在纱线断裂临界点,表明层层组装纯棉导电纱线的电阻变化取决于原纯棉纱线的拉伸性能。经石墨烯和纳米银层层组装的纱线在棉纱断裂伸长率25%范围内能起到良好的抗拉作用。

图11 纱线拉伸过程中的电阻变化情况

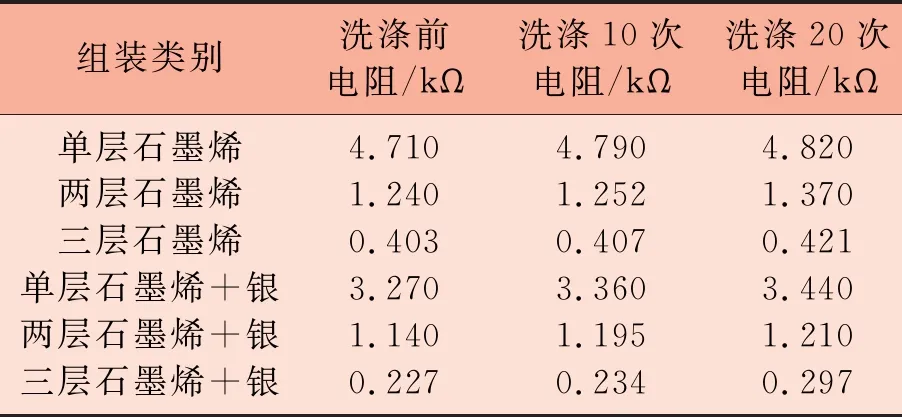

3.5 耐洗性分析

石墨烯银层层组装纯棉导电纱线耐洗电阻变化见表2。以单层石墨烯组装纱线为例,由表2可知,洗涤10次后的纱线电阻增加了1.7%,洗涤20次后纱线电阻增加了2.3%,电阻虽然有一定的变化,但变化不是很大。原因是氧化石墨烯的活性基团和棉纤维的活性基团发生了化学反应,经还原后使石墨烯牢固的附着在棉纱表面,因此石墨烯对纯棉纱线有较强的附着能力,耐水洗牢度好。

表2石墨烯银层层组装纯棉导电纱线耐洗电阻变化

组装类别洗涤前电阻/kΩ洗涤10次电阻/kΩ洗涤20次电阻/kΩ单层石墨烯两层石墨烯三层石墨烯单层石墨烯+银两层石墨烯+银三层石墨烯+银4.7101.2400.4033.2701.1400.2274.7901.2520.4073.3601.1950.2344.8201.3700.4213.4401.2100.297

4 结论

设计制备了不同石墨烯与银层层组装纱线。从外观上分析,三层石墨烯与纳米银组装导电纱线表面有褶皱,纳米银微粒均匀分散在石墨烯片中,形成的导电纱线表面均匀;从组装层数对所形成纱线的电阻分析,石墨烯组装层数多时,纱线阻值明显下降,这是因为多层石墨烯组装的纱线表面有较多的褶皱,这些褶皱的存在有利于电子传递,使得纱线的电学性能改善;再在石墨烯组装纱线上组装纳米银微粒,纱线阻值可进一步降低,说明银在与石墨烯的结合上发挥了较好的镶嵌作用,与石墨烯片层间产生了相互协同作用,增强了纱线的导电性;从应变分析,层层组装纯棉导电纱线的压力电阻随施加压力增大而减小,说明导电纱线有较好的耐压性;导电纱线拉伸电阻取决于原纯棉纱线的拉伸性能,石墨烯和纳米银组装纱线在一定断裂伸长范围内能起到抗拉作用。