叠加优化技术在高压涡轮转子维修装配中的应用

2019-07-13王洪明

王洪明

(中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

航空发动机为飞机提供动力,其工作的可靠性直接关系飞行安全,更体现了一个国家的科技、工业和国防实力[1,2]。航空发动机装配是发动机制造过程中的终端及核心环节,据某研究所统计,涉及装配及使用修理因素的失效在统计样本中占案例总数的20%,可见装配过程直接影响到发动机的最终性能品质[3-6]。目前,采用旋转平台和专用工装对高压涡轮转子逐层同程度的磨损、变形,使高压涡轮转子的维修装配变得更加困难,转子一次装配成功率并不高,往往需要多次调整或者重新修配后才能保障同心度符合设计要求[7]。高压涡轮转子为四大核心转子之一,面临同样的问题,特别是经过3000小时使用后进行大修的某型号航空发动机,高压涡轮转子零件的维修装配成为亟待解决的问题。

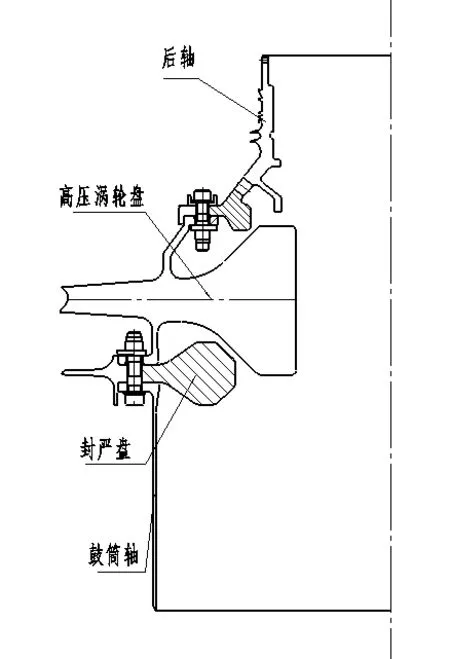

1 高压涡轮转子结构介绍

高压涡轮转子为某型号航空发动机四大核心转子之一,为航空发动机持续提供机械功。高压涡轮转子主要由后轴、高压涡轮盘、封严盘、鼓筒轴等组成,如图1所示。其中高压涡轮盘外止口与封严盘内止口配合接触,封严盘内另一侧内止口与鼓筒轴外止口配合接触,高压涡轮盘、封严盘、鼓筒轴通过螺栓拧紧连接,使高压涡轮盘、封严盘、鼓筒轴端面紧密贴合,后轴内止口与高压涡轮盘另一侧外止口配合接触,后轴、高压涡轮盘通过螺栓拧紧连接,使后轴、高压涡轮盘端面紧密贴合。

图1 高压涡轮转子示意图

2 叠加优化优化原理及应用

高压涡轮转子主要由后轴、高压涡轮盘、封严盘、鼓筒轴等组成,高压涡轮转子的不平衡量可通过控制各零件的不平衡量得到有效的控制,而各零、部件的不同心度通过一定方式的组合,矢量累加成高压涡轮转子的不同心度,而不同心度的大小取决于各零、部件的装配相位,叠加优化技术就是通过优化各零、部件的装配相位,实现高压涡轮转子不同心度最小的一种装配优化技术。

2.1 零、部件测量

零、部件测量是指采用叠加投影设备测量各零、部件接触面之间的几何特征(柱面跳动、端面跳动),再综合考虑了各零、部件的柱面跳动与端面跳动,获得高压涡轮转子的最终跳动,用于预算各、零部件不同相位装配时的不同心度。

2.1.1 柱面跳动影响

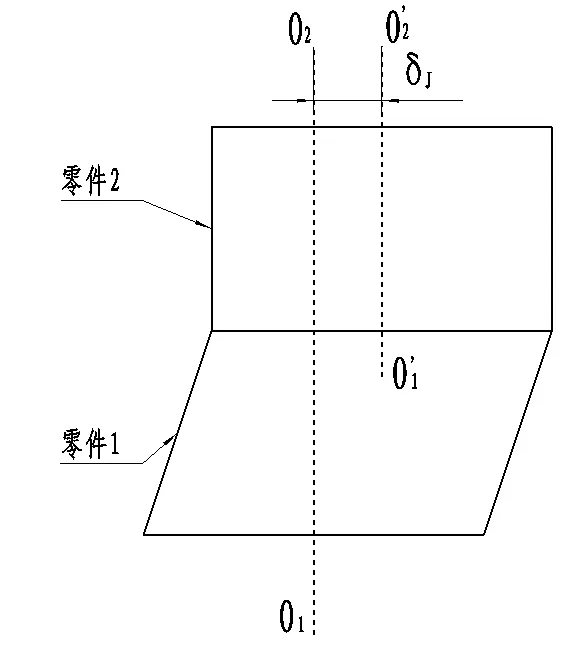

零件1与零件2接触连接,如图2所示。零件1的基准中心线为O1O2,零件1与零件2接触位置的中心线为O'1O'2,柱面跳动为δJ,零件 2继承了零件1的柱面跳动,因此,零件1对零件2的柱面跳动影响为δJ。

图2 柱面跳动影响简图

2.1.2 端面跳动影响

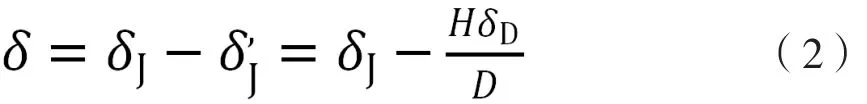

零件1与零件2接触连接,如图3所示。零件1的基准中心线为O1O2,零件1的端面跳动为δD,零件1与零件2接触位置的中心线为O'1O'2,使零件2产生柱面跳动δ'J,假设零件2的高度为H,直径为D,则:

图3 端面跳动影响简图

2.1.3 综合影响

叠加优化技术综合考虑了零、部件的柱面跳动和端面跳动,将两种跳动对后续部件的影响综合为一个综合跳动。

柱面跳动和端面跳动对后续部件的综合影响为:

式(2)中:δ为综合跳动,mm;δJ为柱面跳动,mm。

2.2 优化计算及最终检验

根据各零、部件之间的综合跳动优化各零、部件装配相位,进而得到最优的装配相位,优化出最佳装配相位下高压涡轮转子的不同心度。

但是由于装配过程依靠人工完成,存在一定的不可控因素,因此需要对装配完成的转子进行最终检验测量,确保高压涡轮转子的不同心度合格。

2.3 叠加优化技术在高压涡轮转子平衡组件装配上的应用

2.3.1 零、部件测量

利用叠加投影设备,对后轴、高压涡轮盘、封严盘、鼓筒轴进行单件检查综合不同心度,规定零件号首字母为起始“零”点,并记录好综合不同心度数值和相位。如图4-图7所示。

2.3.2 优化计算及最终检验

根据后轴、高压涡轮盘、封严盘的综合跳动优化各零、部件的装配相位,得到最优的装配相位。

按照优化后的装配相位,在气悬浮转台上对后轴、高压涡轮盘、封严盘、鼓筒轴进行装配,装配完成后,借助叠加投影设备对高压涡轮转子进行最终检验测量,确保高压涡轮转子的不同心度合格。如图8所示。

3 叠加优化装配效果分析

选取5台次高压涡轮转子,分别采用叠加优化技术装配方法和原装配用方法进行装配,每种方法重复了3次,试验结果如表1所示。

图4 后轴检查不同心度示意图

图5 高压涡轮盘检查不同心度示意图

图6 封严盘检查不同心度示意图

图7 鼓筒轴检查不同心度示意图

图8 高压涡轮转子检查示意图

3.1 装配质量分析

3.1.1 柱面跳动情况分析

通过图9可知,叠加优化装配方法的柱面跳动值优于转台装配方法的柱面跳动值。通过表1柱面跳动数据,计算得出柱面跳动值最大优化59.3%,平均优化47.4%。认为叠加优化装配方法对柱面跳动优化有作用。

3.1.2 端面跳动情况分析

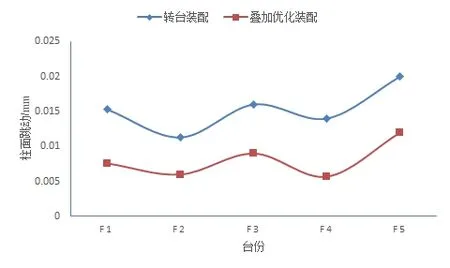

通过图10可知,叠加优化装配方法的端面跳动值优于转台装配方法的端面跳动值。通过表1端面跳动数据,计算得出端面跳动值最大优化31.9%,平均优化30.2%。认为叠加优化装配方法对端面跳动优化有作用。

3.1.3 装配稳定性分析

1)柱面跳动稳定性分析

通过图11可知,叠加优化装配方法柱面跳动极差值小于转台装配方法柱面跳动极差值,叠加优化装配方法的稳定性优于转台装配方法的稳定性。认为叠加优化装配方法比较稳定。

图9 柱面跳动分析图

图10 端面跳动分析图

图11 柱面跳动稳定性分析图

图12 端面跳动稳定性分析图

2)端面跳动稳定性分析

通过图12可知,叠加优化装配方法端面跳动极差值小于转台装配方法端面跳动极差值,叠加优化装配方法的稳定性优于转台装配方法的稳定性。认为叠加优化装配方法比较稳定。

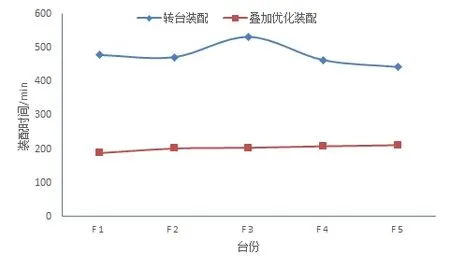

3.2 装配效率分析

通过图13可知,叠加优化装配方法的装配时间小于转台装配方法的装配时间。通过表1装配时间数据,计算得出装配效率最大提升164%,装配效率平均提升136%。认为叠加优化装配方法对装配效率提升有显著效果。

4 结论

通过叠加优化技术在高压涡轮转子维修装配中的应用,得出:叠加优化技术对高压涡轮转子的柱面跳动、端面跳动和装配重复性有优化作用,提高了高压涡轮转子装配质量。叠加优化技术有效的提高了高压涡轮转子装配效率。

图13 装配时间图示