浅析机载电子产品修理中除金工艺及金脆的影响

2019-07-13潘庆国彭文蕾刘姚军

胡 猛,潘庆国,彭文蕾,刘姚军

(国营芜湖机械厂,安徽 芜湖 241007)

金由于其具有化学稳定性好、不易氧化、焊接性能好、耐磨、导电性好和接触电阻小等一系列优点,被广泛应用于电子行业中。但在20世纪80年代,某故障产品经相关失效分析中心的科学检测,发现正是由于焊点中形成Au-Sn化合物,产生金脆现象而引起的故障[1]。一般认为,当焊点中金的含量达到3%时就会导致焊点强度降低[2]。在焊接时,金较易于银、铜、铂、镍等金属先溶解到锡铅焊料中,在高温下,Au的溶解及Au-Sn化合物的形成仅需6-7 ms[3]。Au-Sn化合物的维氏硬度高达750,仅次于玻璃,性能较脆,其承载能力有限,易产生裂纹,严重影响了电气连接的可靠性,进而引起电子产品故障。在机载振动条件下,“金脆”现象发生概率会显著增大,因此对于工作可靠性要求较高的设备,电子元器件焊接前的除金作业不容忽视。本文将对机载电子产品维修领域的器件除金方法及“金脆”对焊点强度的影响等开展研究。

1 搪锡除金工艺

1.1 搪锡除金要求

在电子元器件装接过程中,根据相关资料研究表明,焊料与PCB焊盘上的金含量不足以引起焊点的“金脆”现象[4]。因此,待焊接元器件引脚的金镀层是焊点“金脆”发生的重要因素。业界经验总结,搪锡工艺可以有效去除器件引脚的金镀层,当其厚度小于2.54 µm时可以进行一次搪锡除金,大于2.54 µm时可进行两次搪锡作业。

J-STD-001E(焊接的电气和电子组件要求)标准规定[5],以下几种情况需要进行除金作业,一是通孔元器件引线至少95%待焊表面上有厚度大于等于2.54µm的金层;二是表面贴装元器件95%的待焊表面有金,而不管金层的厚度;三是待焊接接线柱的待焊表面厚度达到2.54µm或更厚的金层。在航空电子产品维修领域,前两种情况较常遇见。

1.2 搪锡除金设备

本文用到的除金设备是RD75-TVS,设备可实时显示锡锅内部温度,控制旋钮可调节锡锅旋转速度,焊料表面的氧化物可自动完成清洁并送入废料盒。旋转锡锅除金法可通过焊料的流动性带走器件引脚表面的镀金层,降低器件引脚表面高温焊料中金元素的百分含量,可快速、高效、高质量地完成器件引脚的搪锡除金任务。

1.3 搪锡除金方法

航空电子产品维修领域需要对小批量、多品种器件进行除金作业,经现场实际工作经验总结,旋转锡锅除金是操作比较方便且有效的方法。运用该方法除金时,首先在器件引脚涂覆助焊剂以增加焊料的润湿性,然后用镊子夹持器件本体把引脚部分放入锡锅内部,注意器件本体不应沾到焊料,设定锡锅温度(260-280)℃,在锡锅内停留(2-3)s后提出器件,放到指定散热区完成器件搪锡作业。在完成一定数量器件搪锡后,锡锅内部的金含量会超标,影响后续器件除金质量,应及时对焊锡进行换新,一般金杂质含量应控制在0.3%以下。

2 金脆影响实验

器件引脚的金镀层是焊点出现金脆失效的主要原因,金脆的具体失效模式为焊点强度降低,进而导致焊点出现裂纹、断路等故障。Au-Sn化合物的维氏硬度高达750,因此振动是焊点出现金脆失效的最直接外界因素。本部分将通过实验分析金脆对焊点强度的影响。

2.1 实验组件

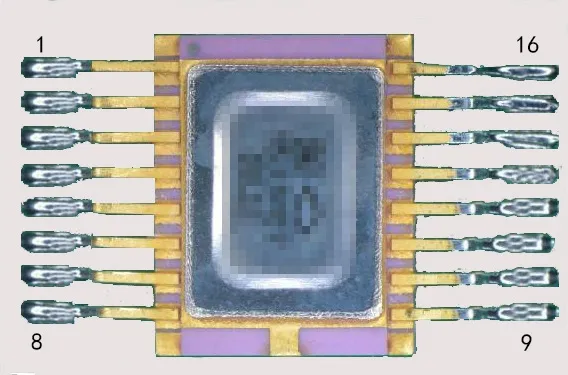

如图1所示,PCBA尺寸为15 cm*15 cm,每块板件上放置四个器件,所有器件引脚对应的焊盘都有走线,以使焊接时焊点的热量可以通过导线传道,避免焊接时热量对焊盘造成损伤。器件为贴片16脚封装,按照器件引脚顺序排列标识1号到16号,供后续实验记录参数,如图2所示。

图1 实验样板

图2 器件引脚顺序

2.2 实验条件

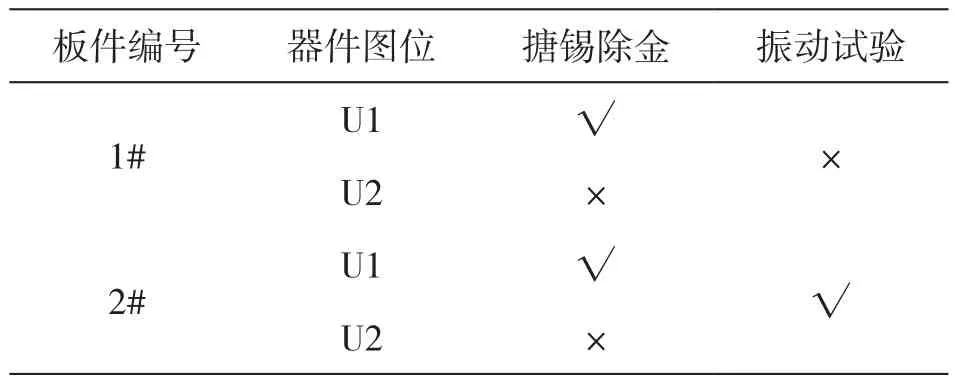

按照表1对两组板件进行处理,其中对需要除金器件按照本文方法进行,搪锡温度设备260℃,搪锡时间控制在(2-3)s,所有器件焊接温度设置350℃,焊接时间小于3 s。2#板件模拟机载电子产品工作环境进行振动试验,振动频率(300-1600) Hz,加速度5 g,X、Y、Z轴方向分别按耐久试验时间2.5 h振动。

表1 实验板件信息

2.3 实验数据

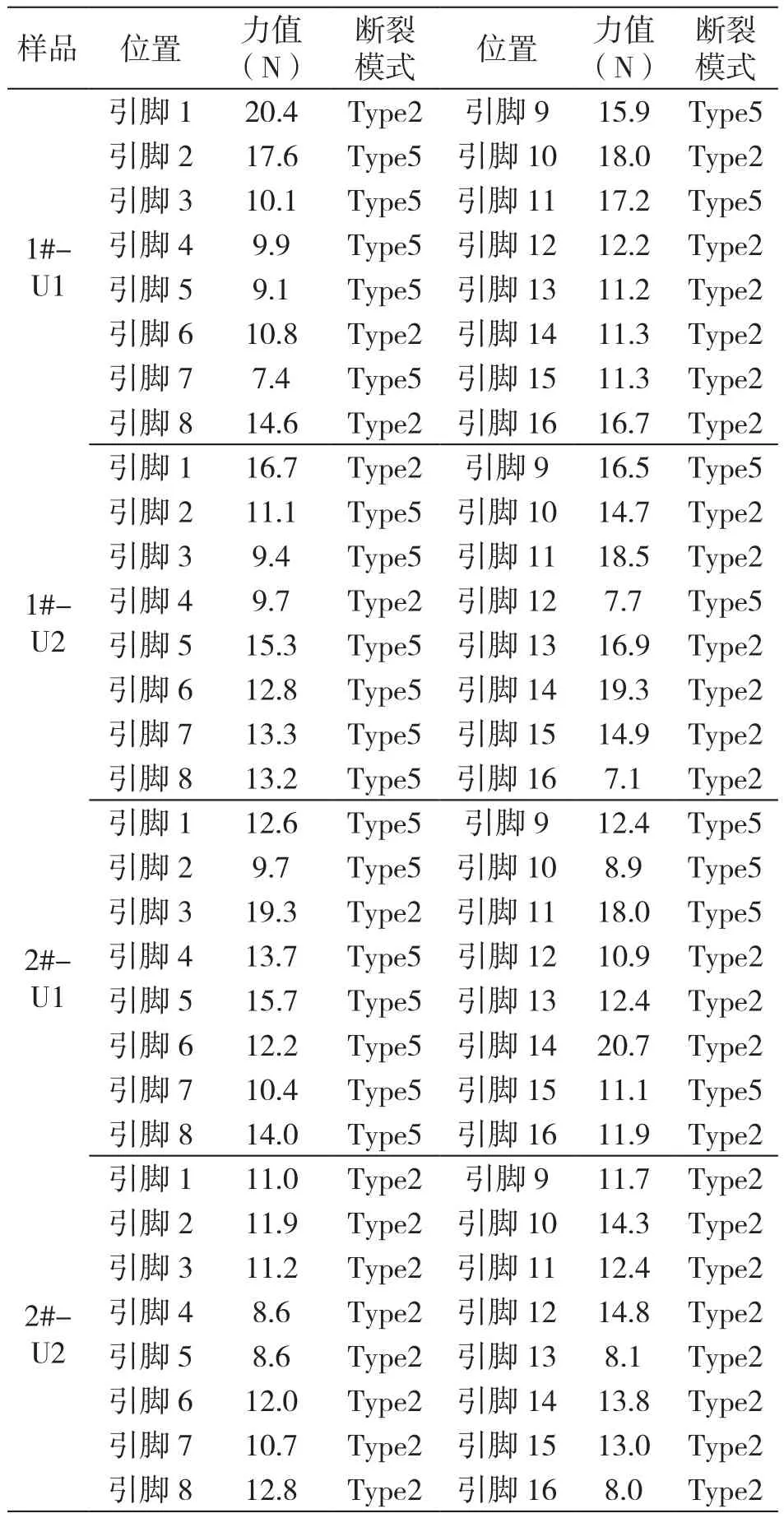

使用微机控制电子万能拉力试验机设备,依据JIS Z3198-6:2003标准对实验板上的器件引脚进行45°角进行拉脱力实验,速率为10 mm/min,直至元器件引脚脱离PCB基板,记录拉力值,并在体视显微镜下观察记录焊点断裂模式,各焊点拉力值见表2,焊点的断裂模式如图3所示,其中a、b为Type2型断裂模式,c、d为Type5型断裂模式。

2.4 结果分析

通过计算可知1#-U1、1#-U2、2#-U1、2#-U2拉脱力平均值分别为13.3N、13.5N、13.3N、11.4 N,即未进行搪锡除金的器件在振动实验后焊点拉脱力平均值低于其它器件2 N。2#-U2为未进行搪锡除金但做了振动实验的器件,所有焊点断裂模式为Type2型表明引脚与焊料的结合强度均小于焊料与PCB焊盘的结合强度,也就是器件引脚与焊料结合处“金脆”现象导致了焊点强度的降低;2#-U1为即搪锡也做了振动实验的器件,无论器件引脚的拉脱力值还是断裂模式均与1#-U1、1#-U2实验结果相同,表明第一部分提出的搪锡除金方法效果明显,除金后的焊点未发生“金脆”现象。

表2 焊点拉脱力测试数据

图3 引脚断裂模式

3 结论

本论文研究表明,“金脆”现象在振动条件下极易发生,其结果将导致焊点强度降低,对于航空等产品工作可靠性要求较高,且产品工作环境较恶劣的行业,元器件的除金是很必要的。尤其是机载电子产品维修行业的从业者,更是不能忽视器件的除金作业,本文中提供的旋转锡锅除金法可帮助维修从业者快速、高效完成小批量、多品种的机载电子器件的除金作业。