微喷引燃油泵与燃油泵齿轮花键连接的可靠性计算

2019-07-12李文达王传娟

李文达,王传娟

(中船动力研究院有限公司,上海201206)

0 前言

某型低速发动机采用微喷引燃油泵。微喷引燃油泵为发动机的引燃油喷油器提供燃油。在发动机设计过程中,采用曲轴齿轮带动燃油泵齿轮,从而带动燃油泵运转。但是微喷引燃油泵与燃油泵的连接并没有进行详细的齿轮连接设计,仅从简化设计和节省空间的角度出发,采用了一种花键连接的设计方案。由于花键连接传动具有接触面积大、承载能力高、定心性能和导向性能好[1],键槽浅、应力集中小,对轴和毂的强度削弱小,结构紧凑等优点,因此常用于传递较大的转矩和定心精度要求高的静连接和动连接。

本文从结构设计出发,首先依据 《机械设计手册》对微喷引燃油泵与燃油泵齿轮的花键连接部分进行强度校核,然后对连接部分的受力情况进行有限元分析,从而对整个花键连接部分的设计合理性和可靠性进行判断。

1 结构设计

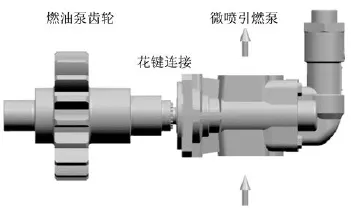

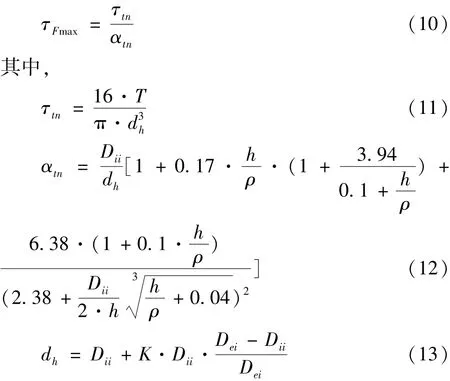

微喷引燃油泵与燃油泵齿轮的花键连接如图1所示。

图1 微喷引燃油泵与燃油泵齿轮连接

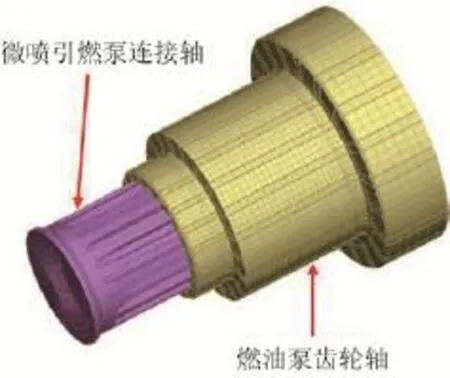

连接微喷引燃油泵与燃油泵齿轮的花键连接部分模型如图2所示。根据设计过程,得到花键的设计参数,如表1所示。在设计阶段,采用花键连接的轴和孔的配合长度设计为45 mm,以保证花键连接的可靠性。但是考虑到实际安装空间的约束情况,最终实际配合长度只能达到25.3 mm,这给花键的承载强度带来了极大影响,需要进行理论强度校核及应力和应变分析。

图2 花键连接部分模型

表1 花键设计参数

2 理论校核

微喷引燃油泵与燃油泵齿轮连接的花键属于静连接渐开线花键。根据 《机械设计手册》[2]中的相关内容和表1中的花键设计参数对花键承载能力进行计算校核。

2.1 表面承压计算

根据花键连接的工作方式及齿面热处理情况,花键连接的许用挤压应力σpp为120 MPa,花键齿表面承受的压应力计算如下:

式中:σp为键齿表面实际承受的压应力,MPa;T、 ψ、 z、 hw、 l和 D 见表 1。

经计算,花键齿表面实际承受的压应力为23 MP,小于许用挤压应力120 MPa,因此花键连接的键齿表面不会被压溃。

2.2 载荷计算

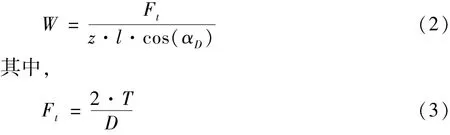

花键齿上承受的单位载荷计算如下:

式中:W为花键齿上单位载荷,N·mm-1;Ft为键齿名义切向力,N;αD、z、l、T和D见表1。

经计算,花键齿上单位载荷为40.049 N·mm-1。

2.3 齿面接触强度计算

齿面许用压应力计算如下:

式中:σHP为齿面许用压应力,MPa;因齿面经过淬火处理、花键连接两端工作平稳、轻微冲击且传动良好、受力均匀,故齿面受压安全系数选取2.5; 花键材料屈服强度 σ0.2取 885 MPa。

经计算,齿面许用压应力为354 MPa。

花键齿面实际压应力计算如下:

式中:σH为实际齿面压应力,MPa;W为花键齿上单位载荷,为40.049 N·mm-1,hw见表1。

经计算,实际齿面压应力为21.246 MPa,远小于齿面许用压应力354 MPa,因此齿面接触强度满足要求。

2.4 齿根弯曲强度计算

齿根许用弯曲应力计算如下:

式中:σFp为齿根许用弯曲应力,MPa;花键材料抗拉强度σb为1 180 MPa;因花键精度较高、位置度误差较小、齿根受载均匀,故齿根弯曲安全系数选取 2.2。

经计算,齿根许用弯曲应力为536.36 MPa。

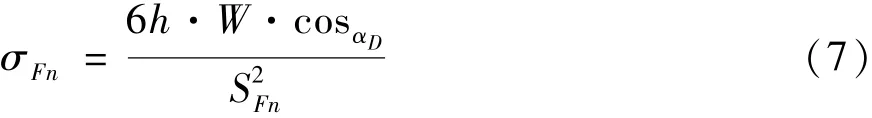

实际齿根弯曲应力计算如下:

其中,

式中:σFn为实际齿根弯曲应力,MPa;SFn为渐开线起始圆上的弦齿厚,mm;W为40.049N·mm-1,αD、h、S、D、DFe见表1。

经计算,实际齿根弯曲应力为236.162 MPa,小于齿根许用弯曲应力536.36 MPa,因此花键齿根弯曲强度满足要求。

2.5 齿根剪切强度计算

齿根许用剪切应力计算如下:

式中:τFp为齿根许用剪切应力,MPa;σFp为齿根许用弯曲应力,为536.36 MPa。

经计算,齿根许用剪切应力为268.18 MPa。

齿根处最大扭转剪切应力计算如下:

式中:τFmax为齿根处最大扭转剪切应力,MPa;τtn为齿根处实际剪切应力,MPa;αtn为应力集中因数;dh为当量应力作用处的直径,mm;因花键齿作用载荷较小,故齿根剪切应力作用的转换因数K设为 0.3;ρ、T、Dii、 Dei和 h 见表 1。

经计算,齿根处最大扭转剪切应力为11.066 MPa,小于齿根许用剪切应力268.18 MPa,花键齿根剪切强度满足要求。

2.6 耐磨损计算

由于花键齿经过了淬火、调质处理,其108循环工作时的齿面磨损许用压应力为205 MPa,长期工作无磨损时的齿面磨损许用压应力为24 MPa。根据式 (5)计算得到的其实际齿面压应力σH为21.246 MPa,远小于工作时的齿面磨损许用压应力205 MPa和长期工作无磨损时24 MPa。因此,花键齿的磨损强度均满足108循环工作和长期工作无磨损的要求。

2.7 外花键疲劳强度计算

外花键承受的弯扭当量应力计算如下:

式中:σv为外花键承受的弯扭当量应力,MPa;σFn为实际齿根弯曲应力, 为 236.162 MPa; τtn为齿根处实际剪切应力,根据式 (11) 计算得29.001 MPa。

经计算,外花键承受的弯扭当量应力为241.444 MPa。

其许用疲劳强度计算如下:

式中:σvp外花键许用疲劳强度,MPa;花键材料屈服强度σ0.2取885 MPa;因外花键键齿精度同样较高、位置度误差较小、齿根受载均匀,故外花键齿根弯扭安全系数选取2.2。

经计算,外花键许用疲劳强度为 402.270 MPa。外花键承受的弯扭当量应力小于许用疲劳强度,因此外花键疲劳强度满足要求。

根据上述理论校核,虽然内外花键的配合长度只能达到25.3 mm,但花键连接的承载能力仍然能够满足使用条件的要求。为了进一步分析实际运行过程中花键连接部分承受的应力情况,进行有限元法仿真计算。

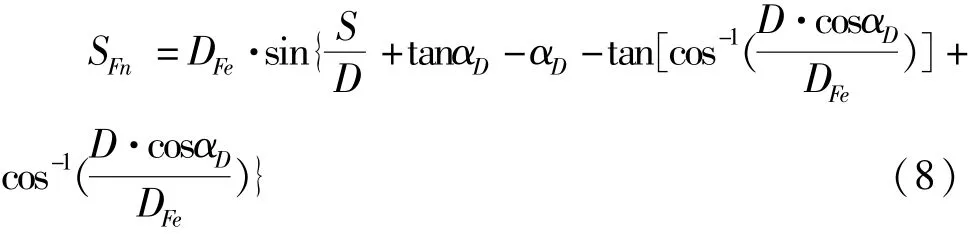

3 有限元计算[3]

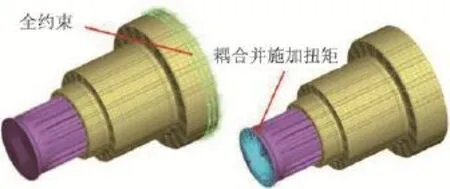

根据花键连接的3维模型 (见图2),采用六面体网格划分。其中,花键接触处圆角布置3层网格,按实际花键配合尺寸装配网格模型,单元数量为213 993,节点数量为239 710。花键连接网格模型如图3所示。

图3 花键连接网格模型

在燃油泵齿轮轴一侧施加全约束,在微喷引燃油泵连接轴一侧建立耦合并施加传递扭矩351 Nm,如图4所示。

图4 花键连接约束、加载情况

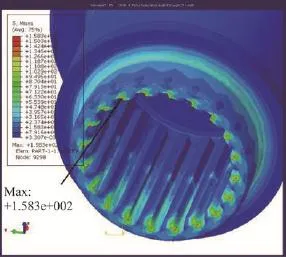

应力计算结果如图5~7所示。在扭矩作用下,内花键应力最大值出现在与外花键的啮合处,其值为158.3 MPa,也是花键连接区域受到的最大应力;外花键应力分布均匀,应力最大值出现在与内花键的接触面上,其值为92.23 MPa。

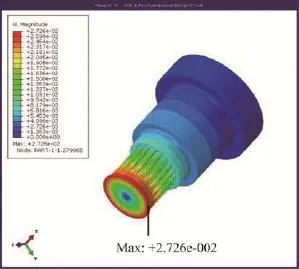

花键连接变形如图8~9所示,连接区域最大位移为2.72×10-2mm,最大扭转角度为1.211×10-3rad。

图5 花键连接区域应力分布

图6 内花键应力分布

由以上计算结果可见,在扭矩作用下,内外花键承受的最大应力为158.3 MPa,小于花键材料允许的疲劳强度402.27 MPa,而且位移变形小于0.1 mm,角位移变形小于0.01 rad,均在可接受范围内。

图8 花键连接变形

图9 花键连接扭转角度

4 结论

理论计算结果表明,花键连接部分的尺寸设计是安全合理的,承载能力和强度能够满足实际使用条件的要求。通过有限元仿真计算分析,得到在工作扭矩作用下的花键连接受力分布情况。其表明,花键连接结构在工作情况下应力和应变分布均匀、无明显应力集中情况,最大应力在材料允许范围内,最大线位移和角位移也在可接受范围内。结合2种计算分析的结果可以判断,微喷引燃油泵与燃油泵齿轮的花键连接设计是合理可靠的。