用树图工具分析拖拉机发动机油底壳过渡板开裂原因

2019-07-12居艳梅

居艳梅

(上海柴油机股份有限公司,上海200438)

0 前言

近年来,我国的农业正从传统农业向现代化农业转型,对机械化、智能化的需求越来越突出。随着国家提升农机化水平及加快农村基础设施政策的实施,我国的农业机械行业得到显著的发展。从国家农业机械 (以下简称农机)化发展战略要求看,目前我国农机化发展正处于中级阶段。根据 《国务院关于加快农业机械化和农机工业又好又快发展的意见》要求,到2020年,我国综合农机化率要达到65%以上。拖拉机作为农机产品的动力源,其市场需求空间很大。

拖拉机是用于牵引和驱动作业机械完成各项移动式作业的自走式动力机,也可做固定作业动力。我国生产的农用拖拉机大都采用柴油机。目前S公司在农业机械行业配套的主要业务是拖拉机及收获机械,S公司非常重视农机产品的质量表现,特别是整车零公里故障以及早期故障。

曾经,接客户反馈,他们在装配拖拉机前托架与发动机油底壳过渡板的连接螺栓时,过渡板发生螺孔开裂故障。过渡板是连接拖拉机与发动机的零件,为铸件,是S公司的外购件。接到此报修后,S公司立即成立专项分析小组,快速分析原因。

1 质量分析工具简介

质量问题的分析工具有很多,如关联图、亲和图、树图,矩阵图等。本案采用树图分析工具。树图[1],又称系统图。它是按照 “主题—主要类别—组成要素—子要素”的顺序,将主题分解或者分层,不断地增加细节内容,目的是将笼统的主题分解成较小的具体类别,使其变得更易于理解和解决。树图分析工具有4种类型,即 “目标—手段”型、“问题—原因”型、“组织结构图”型和 “项目管理”型。其中的 “问题—原因”型,是用于分析质量问题与其影响因素之间的因果关系的,采用此工具可以寻求问题的根本原因和对策措施。在根原因分析中,树图的主要用途是把任务组织成符合逻辑的活动和策划解决方案的实施过程[2]。该方法一般步骤如下:1)简洁明了地描述待研究的主题 (目标、问题等);2)构造树图,即主题和主要类别的关系;3)针对主题的主要类别确定其组成要素和子要素;4)最后评审树图,确保在顺序和逻辑上均没有差错和空当。

2 故障描述

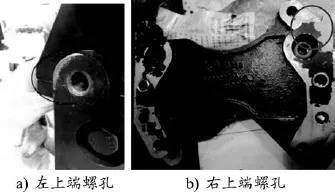

拖拉机整车厂装配前托架时,在拧紧柴油机油底壳过渡板与前托架连接的紧固螺栓过程中,过渡板上端的螺孔处发生断裂,左右2个螺孔均发生断裂,故障率约为8.7%。断裂情况如图1所示。

图1 过渡板上端螺孔开裂

3 故障原因分析

拖拉机车型的结构特点之一是将发动机的油底壳作为整车大梁来使用。本案涉及到的拖拉机车型,其前端是整车前托架和前桥,前托架与发动机的油底壳过渡板连接,其后端是后桥和整车变速箱,整车变速箱与发动机飞轮壳连接。整车的前桥很重,所以油底壳过渡板及紧固螺栓承受很大的外力。

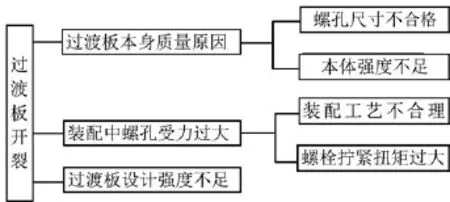

利用树图分析工具,结合整车安装结构,分析出可能导致油底壳过渡板螺孔开裂的影响因素,如图2所示。

采用树图工具,可分析出最可能的影响因素:1)过渡板制造质量缺陷;2)托架装配问题;3)过渡板设计缺陷。然后根据可能的影响因素确定查找原因的路径:1)对过渡板故障件进行分析 (尺寸、材质);2)对前托架的装配工艺过程进行调查分析;3)对过渡板设计强度进行确认。

图2 过渡板开裂原因分析树图

3.1 过渡板故障件分析

3.1.1 关键尺寸检测

对2个故障件进行全尺寸测量,测量结果全部合格,仅是断裂处螺纹位置度超差,经分析后判断应该是受力后变形所致。

3.1.2 材质分析

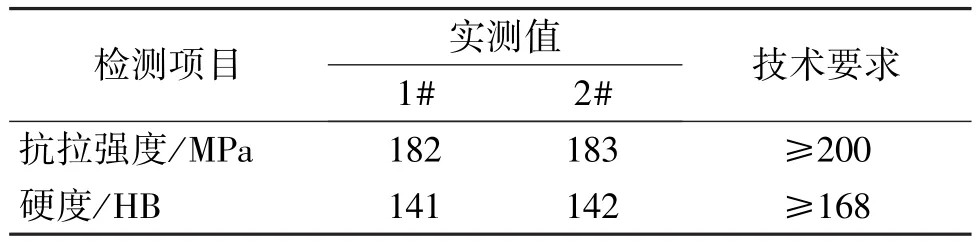

对故障件进行材料机械性能检测分析,检测结果见表1。根据相关标准要求,此壁厚尺寸的本体抗拉强度应≥200 MPa,硬度≥168 HB;而故障件本体实测抗拉强度为182~183 MPa,抗拉强度和表面硬度均未达到标准要求。过渡板的供应商认为:由于此零件的轮廓尺寸比较大,壁厚较厚,铸件凝固过程中的冷却速度有一定的要求;可能此次因某种原因使冷却速度变慢了,导致本体强度偏低;为防止今后再出现此类问题,他们需要采取措施,确保过渡板铸造过程中的冷却速度达到要求。

过渡板供应商提供的产品是S公司的免检产品,之前一直没有这方面的质量问题。

表1 过渡板机械性能分析结果

3.2 装配过程排查

3.2.1 螺栓装配扭矩

过渡板螺孔装配的连接螺栓规格为GB/T5783-M20×2.5×55-10.9, 根据相关标准要求, 扭矩范围460~600 Nm,现场装配扭矩要求为 (500±25)Nm,定扭矩风枪扳紧。从现场调查情况看,装配扭矩控制正常。

3.2.2 前托架安装工艺

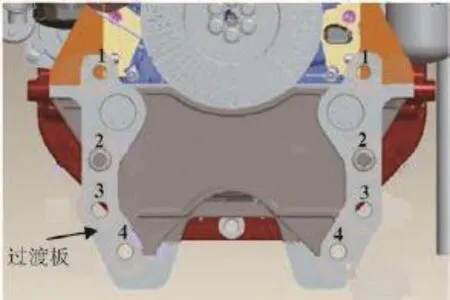

前托架事先与拖拉机的前桥进行装配,然后再与过渡板连接。与过渡板连接的工艺如下:1)在过渡板的定位孔内敲入定位套 (如图3中的2号位);2)吊起前托架与前桥的装配部件至油底壳过渡板,将前托架上定位孔对齐过渡板上的定位套,使定位套装入定位孔;3)安装并预紧1号位(此位置发生螺孔开裂)螺栓,利用这2个螺栓的拉力,将前托架与过渡板合拢;3)安装并预紧其余螺栓;4)按1-2-3-4顺序拧紧所有螺栓至规定扭矩。

图3 前托架螺栓装配及拧紧顺序示意

前托架与前桥的装配部件因其质量大 (约720 kg)而在吊装过程中难与过渡板准确对中,其晃动的惯性力容易在安装螺栓过程中损坏过渡板上端的螺孔。此装配工艺需要改进。

3.3 过渡板设计强度确认

建立油底壳过渡板的有限元3维模型 (见图4),对系统做计算机辅助工程 (CAE)强度分析和计算,以评估现状产品的过渡板在螺栓紧固后的螺栓孔区域的应力情况。有限元分析的边界条件见表2。

图4 过渡板的3维分析模型

表2 有限元分析边界条件

CAE分析计算结果,即螺栓紧固后过渡板螺栓孔区域应力分布如图5所示。分析计算结果显示:最大拉应力处的应力为55 MPa, <250 MPa,满足抗拉要求;最大压应力处的应力为170 MPa,<650 MPa,满足抗压要求。

图5 螺栓紧固后过渡板螺栓孔区域应力分布

根据有限元分析结果可以判断,过渡板图纸上提出的强度要求是合理的,能够满足整机的使用可靠性。螺孔开裂的主要原因为:零件本体抗拉强度偏低、及前托架安装工艺不合理。在安装前托架过程中,先装过渡板最上面2只螺孔 (即断裂的螺孔),以利用螺栓的拉力,将前托架拉向柴油机;但在吊装的过程中,晃动着的前托架难以与柴油机准确对中,导致这2个螺孔附近受力过大,出现了螺栓拧紧过程中过渡板上螺孔断裂的故障。

4 改进措施及验证

4.1 确保过渡板本体抗拉强度

为确保过渡板抗拉强度,供应商提出在过渡板本体材料HT250中增加Cu合金,使铸件本体的抗拉强度满足≥200 MPa的要求。对改进后的过渡板进行抽样检验,检查结果表明改进后的过渡板的本体抗拉强度达到215 MPa、245 MPa,表面硬度达到168 HB,符合技术要求。检验结果如表3所示。

表3 改进后过渡板机械性能检验结果

4.2 优化前托架装配工艺

将前托架装配调查的情况与主机厂进行沟通和确认,并希望整车厂调整前托架和前桥装配部件的装配工艺:先安装定位套处的2只螺栓,因为定位套处的螺栓轴向力作用在油底壳上,再安装其余的螺栓。改进后的工艺要求如下:1)安装过渡板上的定位套,并确保定位套完全安装到位;2)安装前托架与前桥的装配部件,安装过程中,要求定位套对齐装入前托架上的销孔内;3)安装定位套位置上的螺栓并预拧紧,然后依次安装并预拧紧4号位、3号位和1号位的螺栓;最后按照2、4、3、1的顺序依次将4个位置的螺栓拧紧至规定扭矩(见图2)。

4.3 验证改进效果

按照以上2种措施改进后,跟踪3个月,在客户装配过程中未再发生过渡板螺孔开裂的故障,证明改进方案有效。

5 结论

原因分析是解决问题很重要的一环,很多时候,问题长时间得不到解决,主要的原因就是没有识别到问题的根本原因。问题根源找到了,后续的改进就会得以顺利进行。分析环节中最大的挑战之一是正确地使用分析工具。根本的原则是能够用简单的工具找到根本原因的,就不用复杂的工具。对大多数的故障来说,关联图、树图、矩阵图等7种工具对团队分析故障的原因基本已能满足[3],个别较多相关因素纠缠混杂在一起的复杂故障,再用更高级的统计技术或分析工具。

本案例采用树图工具,快速明确了分析方向,找到问题的根本原因。从问题发生到改进措施落实用了较短的时间,达到了快速解决问题的目的。

本案例中对故障发生的过程进行了深入分析,识别出引起故障的环节,即装配过程的不合理性。针对装配工艺进行了改善,后续装配过程中未再出现过渡板断裂的故障,取得了较好的效果。

失效件是在与相关件或环境作用的过程中发生故障,所以分析故障原因时,很有必要将失效件重新 “放入”其工作环境中进行考虑。过渡板就是其在与相关零件连接过程中出现故障的,因此把它还原到过程中,有了新的发现,原因分析也就更彻底。