某车用变速器输出轴齿轮断齿失效原因分析

2019-07-12陈慧

陈慧

(泛亚汽车技术中心有限公司,上海201201)

0 引言

作为车辆重要的动力输出零件,车用变速器输出轴的最主要功能是传递动力;作为变速器中4个齿轮之一的输出轴齿轮,是用以实现2级减速和增扭。动力由输入轴输入,经若干挡变速变扭传递至输出轴,最后由输出轴齿轮与主减速齿轮的啮合传递至差壳及半轴。要使输出轴及输出轴齿轮能承受各种力和扭矩,设计时,应对其机械性能及显微组织提出相应的技术要求。

变速器工作时,输出轴齿轮通过齿面接触而传递动力,其齿面周期性地承受很大的接触应力,容易发生各种失效。齿轮啮合时,2个齿轮的齿面发生相对滑动和滚动而产生摩擦,容易发生齿面磨损;在高速运转条件下,如果接触应力过大,齿面滑动速度过高,齿轮间因摩擦而产生高温,油膜被破坏,齿面易发生刮伤、胶着磨损、麻点剥落、硬化层剥落等失效形式。由于齿面承受较大的压力,也容易发生齿面接触疲劳破坏;而且齿轮的齿根处也承受很大的弯曲应力,在弯曲应力的反复作用下,齿轮会产生弯曲疲劳损坏,发生断齿。此外,在车辆起动、急刹车或换挡时,齿轮还会受到冲击载荷或短时间过载的作用,导致其齿断裂,这种破坏形式危害最大。综上所述,齿轮在工作时主要的失效形式有:各种形式的磨损与剥落、接触疲劳、弯曲疲劳、齿根折断等[1]。

本文对某输出轴齿轮断齿失效机理进行分析和研究,并根据失效原因提出改进优化措施,为后续输出轴的设计及工艺优化提供借鉴与参考。

1 故障描述和宏观分析

1.1 故障描述

本案的变速器输出轴是简单阶梯中空轴类零件,输出轴与轴上的斜齿轮为一体。在输出轴进行发动机全速全负荷台架耐久试验过程中,出现了台架因扭矩超限而报警,停机后发现,输出轴的斜齿轮出现了严重的断齿故障。

1.2 宏观分析

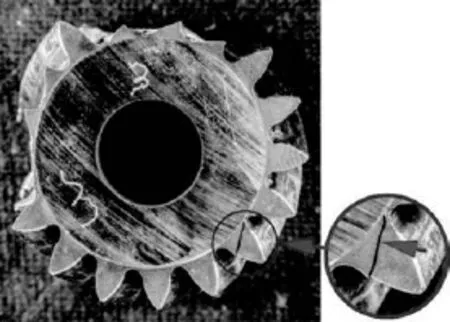

在台架耐久试验过程中,齿轮未见异常啮合现象。对故障输出轴进行初步检查发现,除齿轮段外的其它区域,包括花键段均未见明显的机械损伤及异常磨损现象,如图1所示。仔细检查输出轴齿轮段发现,齿轮上可见多个齿在齿根整体断裂,一部分齿为部分断裂,还有一部分齿可见挤压破裂现象。

图1 输出轴外形及损伤形貌

对齿轮段横向截取,观察断齿截面,其形貌如图2所示。由图2可见,在12点方向及9点方向各有3个齿在齿根处断裂,两者相隔1个未断齿;断裂面斜向分布,沿逆时针方向由齿根上部斜向朝齿根底部发展;在约4点钟方向的齿断面根部上分布着与在断面上分布的相似走向裂纹,几乎贯穿齿根底部,见图中箭头所指。这表明开裂起源于齿轮承载面根部过渡区。

图2 断齿截面形貌

连续断齿的宏观断面形貌如图3所示。由图3可见,断齿的断面主要分布在齿根区域,且近左侧端面方向;断面大部分十分粗糙,而在下侧方向的断面边缘可见相对平而细的弧形小平台,并伴有辐射状条纹,呈现断面起源形态,见图中箭头所指;在右侧方向,大部分断面弧形向上分布,且局部受异常挤压变形;上侧与断齿面相邻的未断齿根部可见与断齿断面分布相似的裂纹,弧形分布;最低区域处于齿根未磨削加工区,见图中箭头所指。

图2中所示的是4点钟方向的开裂齿,其承载齿面的裂纹分布形貌如图4所示。由图4可见,裂纹弧形分布,最低点处于齿根底部未磨削表面,在齿端部裂纹开口较大,往下约齿2/3处的裂纹弧形向上,发展得十分纤细,见图4中箭头所指。由以上宏观分析可知,断裂起源于承载齿面的齿根区域,且近斜齿先行啮合端,断面呈弧形月牙状。除起源区较窄且较平坦外,其他区域均十分粗糙,初步推断为疲劳开裂。这表明输出轴在工作过程中受到较大的应力作用[2-3]。

图3 连续断齿的宏观断面形貌

图4 4点钟方向裂纹宏观形貌

2 失效机理分析

2.1 材料化学成分分析

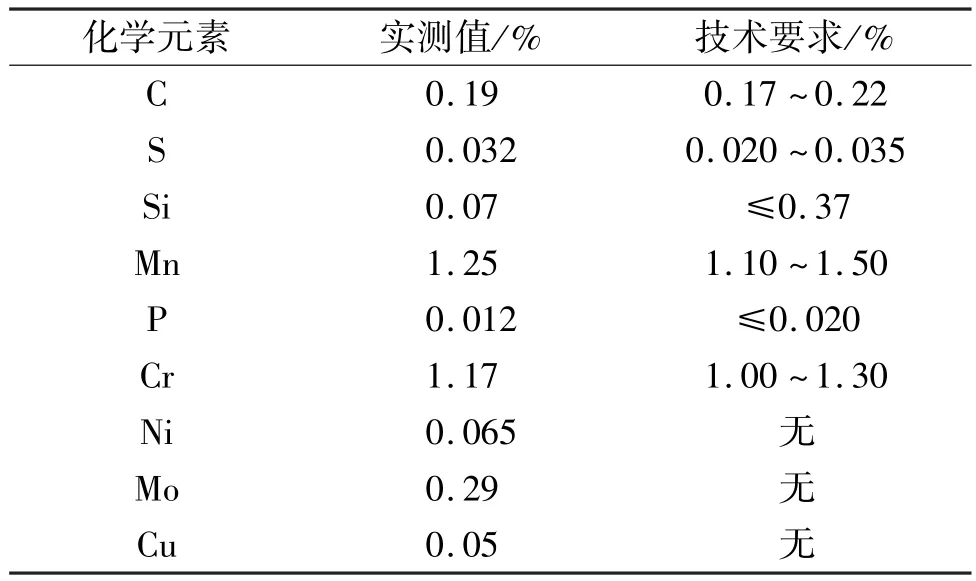

输出轴为外购件,材料为合金结构钢,其牌号为20MnCr5。对输出轴齿轮失效部位的材料进行化学成分检测,结果如表1所示。由表1可知,输出轴齿轮部位的材料符合零件的技术要求,排除供应商在生产过程中出现混料及材料误用的低级错误。

表1 输出轴齿轮化学成分分析

2.2 断面扫描电镜微观分析

1点钟方向的断齿断面主要起源段低倍形貌如图5所示。断面沿齿根分布,下侧的断面相对平而细,可见半月形弧形区,并可见由弧形区向内扩展的放射状弧线,为起源区。高倍下,起源中心区域断面有受挤压擦伤现象,断面呈准解理 (一种断口形貌术语)形貌,并可见平行分布的疲劳扩展条纹,如图6所示。次表层断面高倍形貌如图7所示,断面呈沿晶开裂形貌,与齿表面渗碳淬火组织相对应。断面中部,高倍下可见平行、间隔分布的韧窝带,与该区域带状组织分布相关,如图8所示;斜向平行分布的木纹状条纹呈现条状夹杂物且沿纵向分布。终断区形貌如图9所示,断面较粗糙、呈斜向分布。扫描电镜微观分析表明,齿轮表层均为与渗碳淬火层金相组织相对应的沿晶形貌,扩展区除准解理形貌外,还可见疲劳辉纹及与带状组织相关的木纹状形貌,表明齿轮是在较大应力作用下疲劳开裂而最终断裂的。

图5 1点钟方向断齿低倍形貌 (×16)

图6 断面起始区高倍形貌 (×600)

2.3 金相组织分析

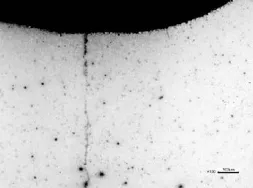

在图2中3点钟方向的断齿部位取样抛光,发现有2个齿的齿根也发生开裂[4],其近齿端的横截面在低倍下的抛光态形貌如图10所示。由图10可见,渗碳淬火层沿齿轮廓均匀分布,右齿齿根有1条裂纹,长达1/2齿根宽,相邻的左齿齿根同样可见开裂现象,长约1/4齿根宽。右齿开裂区域齿根表面分布有非马氏体组织且有晶界氧化现象,裂纹由表面非马氏体组织起源,沿晶状曲折发展,长约0.06 mm;同时,还可见细小裂纹相伴分布,如图11所示。相邻左齿裂纹近表区域形貌如图12所示,可见裂纹由表面起源的2条微裂纹汇合而成,并沿晶状曲折发展。经测定,断齿附近的非马氏体组织深度为11.5μm,如图13所示,符合技术要求≤20μm的规定。

图7 次表层断面形貌 (×950)

图8 断面中部区高倍形貌 (×650)

图9 终断区低倍形貌 (×25)

在未断裂齿节圆区域法向截面上,金相组织由表及里分布形貌如图14所示。由图14可见,表层金相组织分布均匀,近表层金相组织相对细小,近心部区域相对粗大。近表层金相组织为针状马氏体+残留奥氏体+碳化物,马氏体级别为6级,残留奥氏体级别为1级,碳化物级别为1级;心部组织分布形貌组织为回火马氏体。

图10 3点钟方向截面抛光态形貌

图11 右齿齿根裂纹分布 (×100)

图12 左齿齿根裂纹分布 (×500)

图13 断齿附近非马组织形貌 (×500)

在断齿节圆的纵向截面上,金相组织趋带状分布 (见图15),与断面发现的木纹状形貌相互印证。对断齿节圆纵向截面取样,检查原材料的带状组织状态。按相关显微组织检查标准要求,先对样品进行退火处理 (850℃加热、保温1 h),然后进行原材料带状组织评定,带状组织分布形貌见图16所示。带状组织为铁素体和珠光体相间分布的平行条带[5], 按 GB/T10561标准 《钢中非金属夹杂物含量的测定》B系列判定,其带状组织为3级。钢齿轮行业对原材料带状组织要求通常≤3级[6],说明样品带状组织已达上限。

带状组织的存在,表明材料内部应力没有很好的连续性,在受力情况下,容易在应力集中处萌生裂纹,并沿着带状组织方向拓展。带状组织对齿轮的切向冲击性能有较大的影响,其本质是铸坯凝固时结晶造成的枝晶偏析,造成材料的各向异性,进而降低材料的力学性能、切削性能、强韧性等[7],同时会降低材料的横向伸长率、断面收缩率、冲击韧性等,但对屈服及抗拉强度影响不大[8]。

图14 齿节圆处由表及里形貌 (×100)

图15 断齿节圆纵截面组织分布形貌 (×200)

图16 带状组织形貌 (×100)

2.4 硬度分析

输出轴齿轮部位的硬度技术要求:有效硬化层深度[9]0.45 ~0.75 mm, 心部硬度 380 ~460 HV1。在未断齿节圆区域的法向截面上由表及里测定维氏硬度梯度,结果如表2所示。

表2 由表及里硬度梯度

以550 HV1硬度为标值测量并计算表面有效硬化层深度,结果为0.69 mm,符合技术要求;心部硬度测定结果为327 HV1、329 HV1和332 HV1,明显偏低。

渗碳齿轮心部要求具有一定的硬度,心部硬度偏低会直接影响齿轮接触疲劳强度和弯曲疲劳强度。因为心部硬化是表面硬化层的支撑基础,心部硬度偏低会导致材料屈服点降低,心部易产生过量塑性变形,进而使齿轮表面硬化层抗剥落性能、齿根弯曲疲劳性能及承载能力降低,导致齿轮啮合不良、卡死或断齿。

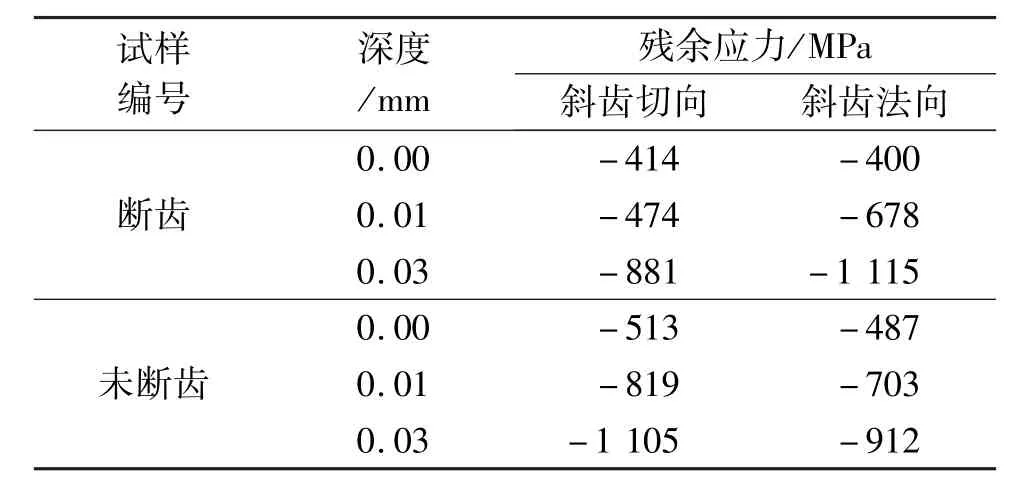

2.5 X射线衍射残余应力分析

喷丸工艺能有效增加轮齿表面层的残余压应力[10]。对齿根部位未断齿及断齿进行X射线衍射残余应力对比分析,结果如表3所示。表3中“-”号代表压应力, “+”代表拉应力。由表3可见,渗碳层残余应力均为压应力,并且随着渗碳层深度的增加而增大,从侧面反映了机加工工艺、喷丸工艺及磨削工艺未对齿轮表面应力分布产生负面影响。在有效硬化层深度范围内,残余压应力对材料的接触疲劳强度及耐磨性都有裨益[11-12]。

表3 X射线衍射残余应力分析

综合上述各项分析可以推断,断裂起源于承载面齿根,多源起始于汽车起动时的高应力疲劳开裂。齿根区域处于应力敏感区,材料中达上限的带状组织对齿轮早期开裂有较大负面作用;同时,齿轮心部硬度明显不足,导致材料本身耐疲劳性能降低,不足以抵抗试验过程中产生的大负荷、大应力作用。台架试验中载荷未见异常波动,未发现明显过载等情况,进一步证实输出轴齿轮齿面疲劳强度不足,使其在本来应该承受的较大接触应力和冲击载荷作用下由最薄弱区域产生裂纹,随后在应力作用下不断扩展至断裂。

3 优化改进

为解决断齿失效,提高输出轴斜齿部位的疲劳强度等性能,首先需要解决心部硬度不足的问题。考虑到齿轮心部几乎没有渗碳的作用,其硬度主要取决于原材料的淬透性及实际淬冷烈度,因此可以从原材料及热处理工艺方面考虑,采用相应措施提高心部硬度。

从原材料角度考虑,应当保证材料具有一定的淬透性。淬透性作为钢齿轮的重要指标之一,可以保证大小不同齿轮的心部硬度,也有利于控制齿轮热处理变形。淬透性与齿轮心部硬度呈正相关关系,提高原材料的淬透性,可以提高心部硬度。从热处理工艺角度考虑,心部硬度不足极有可能是因热处理过程中淬火温度不足或冷却能力不够造成的。在正常淬火热处理过程中,理论上可以通过改变淬火温度、保温时间来调整心部硬度;同时,淬火冷却介质的冷却特性是淬冷烈度的一个重要影响因素,决定着零件内部组织的转变,进而影响齿轮心部硬度。因此,根据实际经验,适当提高淬火温度,采用冷却速度更优异的淬火介质和提高搅拌速度,可以解决心部硬度不足的问题。

此外,对于带状组织达上限的分析结果,需要严格控制原材料的带状组织,将原材料验收标准收紧至2级或更低水平,以保证成品质量。

综合以上分析,供应商采取了4项优化改进措施,来解决变速器输出轴断齿失效问题:1)原材料进厂带状组织要求收严至≤2级;2)提高材料的末端淬透性,淬透性指标J10由30 HRC提高到34 HRC;3)结合实际情况,考虑到齿轮心部金相组织为正常的回火马氏体,未出现铁素体,故将热处理的淬火温度由910℃微调至920℃;4)采用冷却速度更高的淬火介质及方式,淬火油温由(110±10)℃调整到 (60±10)℃, 冷却搅拌速度由800 r/min调整到快速搅拌。

通过优化措施和调整,齿轮心部硬度提高至400 HV1的稳定水平,变速器输出轴顺利通过了严苛的台架耐久试验,未出现断齿及其他失效。

4 结论

(1)变速器输出轴齿轮断齿是大应力作用下源于承载面齿根,多源于汽车起动时的高应力疲劳开裂。

(2)因心部硬度不足而造成材料耐疲劳等各项综合性能降低,是发生断齿疲劳失效的根本原因。同时,带状组织达上限对早期开裂亦有一定贡献。

(3)提高原材料淬透性、提高淬火温度及提高冷却能力可以有效提高齿轮钢的心部硬度,是解决问题的有效措施。