活塞销孔粗镗定位工装的改进

2019-07-12段泽成

段泽成

(滨州渤海活塞有限公司,滨州256602)

0 前言

活塞作为内燃机的核心零部件之一,其加工质量对内燃机性能影响很大。粗镗活塞销孔作为活塞加工过程中的重要工序之一,不仅为精镗销孔提供定位基准,还影响精镗销孔的加工质量,所以对粗镗销孔的装夹定位提出很高的技术要求。本文通过分析现有的销孔粗镗定位工装的优缺点,并结合粗镗销孔的定位原理对本公司的粗镗销孔的定位工装进行合理的改进。

1 粗镗销孔定位工装分析

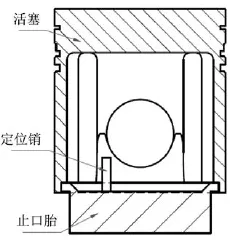

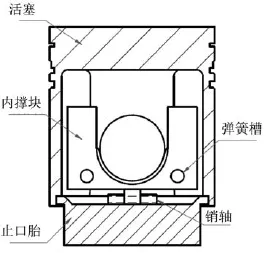

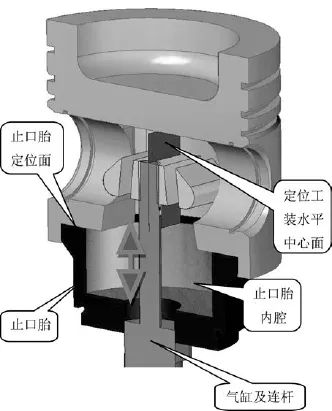

目前最常使用的粗镗销孔定位工装有2种:止口胎+定位销 (方案1),如图1所示;止口胎+内撑组 (方案2),如图2所示。2种方案中的止口胎的作用是相同的,主要区别在于定位销与内撑组。

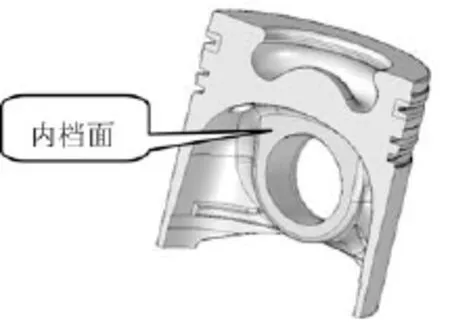

方案1的定位销,其主要作用是通过拨转活塞内档面 (见图3)来配合止口胎,实现销孔的粗加工定位。该工装多应用于大直径活塞。如图1所示,方案1工装结构简单,主要由止口胎和定位销2部分组成。因此,无论是工装的更换还是调试都非常便捷;而且定位销拨转位置远离销孔,不会对粗镗销孔工序和精车销孔内倒角工序的组合产生影响。但是,当结构简单的工装遇到一致性差的毛坯时,就容易造成定位稳定性差等问题,直接导致销孔轴线与内档面垂直度的合格率降低,并影响由粗镗加工的活塞销孔为定位的其他加工工序的加工质量,及之后的活塞销孔精加工的合格率。

图1 方案1止口胎+定位销

图2 方案2止口胎+内撑组

图3 活塞内档面

方案2的内撑组,由内撑块和弹簧及销轴组成,其主要作用是通过挡撑活塞内档面来配合止口胎,实现活塞销孔的粗加工定位。如图2所,方案2工装的结构明显比方案1工装复杂,其定位稳定性也明显优于方案1工装。复杂的工装结构也增加了工装更换及调试的难度;而且方案2工装的通用性差,甚至加工相同产品不同批次的毛坯时,也需要进行微调。频繁的工装更换及调试严重影响了生产效率。

从工艺流程优化、加工精度等角度来看,组合加工销孔外口倒角、内倒角等销孔相关尺寸是未来发展的总趋势。组合加工既能缩短加工流程,提高生产效率,又能减少装夹次数,降低加工过程中的误差累计。但是,从内撑组结构来看,无法实现组合刀具有效避让,因而存在碰刀风险,由此降低了将粗镗销孔工序与精车销孔孔口内倒角工序进行组合的可能性。

方案1和方案2虽然都能满足粗镗销孔的定位要求,但各自都存在着明显的不足。造成方案1定位销稳定性差、废品率高的主要原因是由于定位接触面积小、可调性差,使得定位销定位精度受毛坯精度的影响比较明显。方案2的内撑块在加工过程中,始终与活塞内档面保持接触而无法有效避让刀具,影响活塞销孔相关工序的组合,且其通用性差,造成校正频繁,不利于企业的精益化生产。因此需要设计稳定性高、通用性强且能够实现多工序组合的新型销孔粗镗定位工装。

2 新型销孔粗镗定位工装

根据对原有的销孔粗糙定位工装结构的分析,及新型定位工装的性能要求[1],设计了1款新型的销孔粗镗定位装置,现场试用一段时间,效果良好,达到了预期的设计要求。

2.1 工装结构

新型销孔粗镗定位工装由定位座、定位块、导向条、弹簧等四大主要部分组成[2],如图4所示。

图4 新型销孔粗镗定位工装

2.2 工作原理

销孔轴线与内档面的垂直度作为活塞销孔的重要技术要求,需要在粗镗销孔工序中得到保证。新型定位工装,通过弹簧的作用力,实现定位块与活塞内档面的全面接触,以保证活塞在其内档面与定位工装水平中心面处于平行状态下被夹紧,如图5所示。活塞夹紧后,新型定位工装通过工装的控制系统来完成升降运动,以保证定位工装在加工过程中处于止口胎内腔,实现多工序加工。定位工装水平中心面一直与活塞内档面处于平行状态,因此只要通过校正销孔镗杆与定位工装的垂直度,就能保证销孔内档面与销孔轴线的垂直度。

2.3 活塞销孔粗镗加工流程

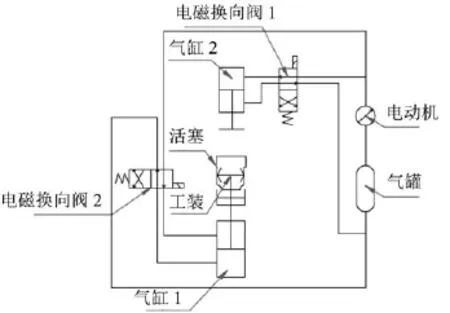

采用新型定位工装后,活塞销孔粗镗加工流程如下:1)在气缸1处于打开状态时,安装并定位活塞,定位工装升至止口胎定位面以上且满足定位需要,其升高距离可以通过气缸实现可调;2)调节电磁换向阀1,使气缸2打开,夹紧活塞;3)调节电磁换向阀2,使气缸1关闭,让定位工装下降至止口胎内腔中,使定位工装避让刀具;4)粗镗加工活塞销孔;5)调节电磁换向阀1,使气缸2关闭,松开活塞;6)调节电磁换向阀2,使气缸1打开,让整个系统恢复到原始状态。整个活塞销孔粗镗加工定位工装的控制系统[3]如图6所示。

图5 新型销孔粗镗定位工装定位模型

2.4 优势和前景

虽然新型定位工装的设计方案系统更加繁琐、结构更加复杂,但是从标准化、自动化、稳定性及生产效率方面都有明显的优势。从标准化角度来说,新型定位工装可以通过导向条来调节定位块的运动行程,以满足不同内档宽度的活塞;而且定位块的弧形结构不仅方便活塞的安装和拆卸,还能适应不同内档角度的活塞。新型定位工装可以通过程序来控制其各种动作,非常适合设备自动化。此外,新型定位工装有升降功能,使其在活塞加工过程中下降至止口胎的内腔,不与加工刀具产生干涉。这有利于生产线工序优化,实现多种工序组合。

图6 新型销孔粗镗定位工装控制系统

新旧销孔粗镗定位工装使用情况对比见表1,使用天数为30天。由表1可见,使用新型定位工装,生产过程中工装更换时间有明显的缩短,产品废品率也有不同程度的降低。其原因主要是,新型定位工装较旧工装,通用性更强,适用活塞种类更多,从而减少了工装的更换频次和校正时间;定位接触面更大,设计原理更符合定位需求,在提高工装定位稳定性的同时,又能实现工装快速更换及校正。综上所述,新型定位工装更符合活塞加工的未来趋势,便于实现生产自动化,大幅提高生产效率及产品质量。

表1 新旧销孔粗镗定位工装使用情况对比

3 结论

新型销孔粗镗定位工装较之前的工装有了长足的进步,但在校正精密度及控制系统自动化方面还有较大的改进空间,需要在今后的使用过程中总结经验,优化方案,使其更加完善。此外,在活塞生产过程中,大部分加工工序也是通过内档面来实现装夹定位的,因此,新型销孔粗镗定位工装可以作为其他加工工序工装改进的模板。生产工装的同一化对于精益生产而言是非常重要的。