一种高速破片加速装置设计研究

2019-07-12罗智恒

罗智恒,向 永,何 碧,韩 勇

(1.中国工程物理研究院 化工材料研究所,四川 绵阳 621900;2.中国工程物理研究院 研究生院,四川 绵阳 621999)

破片发射装置是破片撞击试验中高速破片的加载手段,通过对破片的定向驱动,得到满足速度和质量要求的破片。常用的破片发射装置包括破片发生器、爆炸成型弹丸(EFP)和二级轻气炮等。Held[1]设计了一种无约束的单枚破片发射发生器,将破片置于柱壳装药的一端定向驱动,建立起破片参数与破片威力的对应关系;文献[2]借鉴定向战斗部的设计概念,设计了特殊的药型罩参数,通过装药型面的张角设计控制破片飞散方向,从而获得高密度破片群;这种装置有利于试验测试和分析,适合大药量战斗部试验,成本可控,但为一次性装置,不可重复使用。二级轻气炮加载破片虽然一致性和速度稳定性均较好,但成本昂贵,防护困难,试验条件要求高。

本文按照破片试验所需破片参数设计了一款口径为25 mm的弹丸发射装置,用于发射破片,采用火药燃烧驱动的技术来实现高速破片加速,经过多次试验验证,效果良好。

1 高速破片内弹道计算和发射装置设计

1.1 弹丸发射装置内弹道计算

根据内弹道计算基本公式组,采用迭代计算方法,计算火药驱动弹丸的内弹道参数,燃速方程采用正比燃速方程以估算简单结构火药的装药情况[3-4]。

几何燃烧定律为

ψ=χz(1+λz)

(1)

式中:Ψ为火药燃烧掉的相对质量;χ,λ为火药几何燃烧的系数;z为火药已燃烧的相对厚度;ψ,χ,λ,z均为无量纲量。

正比燃速方程为

(2)

式中:p为膛内压力,kPa;Ik为燃气压力全冲量,kPa·s。

弹丸运动方程为

(3)

式中:S为炮管截面积,m2;φ为次要功系数,且为无量纲量;m为弹丸质量,kg;v为弹丸速度,m/s。

内弹道能量转换基本方程为

(4)

式中:lψ为自由容积缩径长度,m;l为弹丸运动距离,m;f为火药力,kN·m/kg;me为装药质量,kg;绝热指数θ=k-1,且为无量纲量。

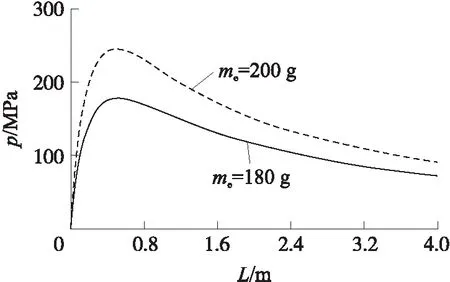

拟设计25 mm口径、炮膛长度4 m的发射装置,其内弹道计算使用的火药参数见表1。表中,ρ′为火药密度,α为火药气体余容。对2种质量弹丸的发射内弹道进行了计算,图1是200 g火药驱动75 g弹丸的压力、速度、位置的计算结果,其中,膛压为243 MPa,出口速度为2 500 m/s。表2给出了不同装药量的膛压、出口速度结果。表中,mp为弹丸质量,me为火药装药量,ρ为装填密度,p为膛压,vp为出口速度。选用火药的装填密度在一般火炮设计的装填密度经验值范围[5]400~700 kg/m3内。

表1 计算用火药参数

图1 典型内弹道计算结果

mp/gme/gρ/(kg·m-3)p/MPavp/(m·s-1)752006792432 500751806111772 160751605431271 86075140475901 580502006791712 470501806111252 16050160543901 86050140475631 570

1.2 发射装置设计

根据内弹道初步计算,拟将发射规模控制在弹丸质量75 g、装药量200 g左右,考虑到加工因素,设计的弹丸发射装置发射炮管为多段拼接,见图2。

图2 25 mm弹丸发射装置结构示意图

1.3 强度校核和安全系数分析

根据第二强度理论(最大线性应变理论)校核炮管强度[7-8],炮管的承压极限为

(5)

(6)

式中:p1为承压极限,MPa;σs为材料屈服/拉伸强度,MPa;a为炮管径比,且为无量纲量;r2为炮管外径,mm;r1为炮管内径,mm。

设计装置的膛压-位置曲线见图3,各段的强度核算结果见表3。表中,pmax为最大膛压,pY为屈服承压极限,μY为屈服安全系数,pT为拉伸承压极限,μT为拉伸破坏安全系数,在炮膛和基管段的膛压最大,其值为250 MPa,设计发射装置使用高强度钢材,其标称拉伸强度为1 400 MPa,由此计算安全系数(材料标称强度/材料强度)可达到3.9,因此该装置设计有足够的安全余量。

图3 不同装药量的内弹道膛压-位置曲线

炮管段名pmax/MPa屈服强度核算pY/MPaμY拉伸强度核算pT/MPaμT延长管1086456.08547.9延长管1346454.88546.4延长管1726453.88545.0延长管2306452.88543.7基管2506592.68723.5炮膛2506822.79033.6

2 高速破片加速试验验证

2.1 试验设计

试验使用25 mm弹丸发射装置装填发射药,对弹丸(破片和弹托组合件)进行发射试验,用炮口前方安装收弹箱回收弹丸,采用高速摄影测试弹丸飞出情况和弹速,并采用通断网靶测试弹丸速度。试验布局示意图如图4所示。

图4 试验现场布置示意图

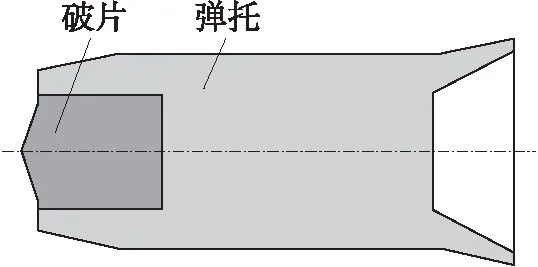

根据破片试验要求,设计了如图5所示的试验用弹丸,其中,破片材料为软钢,质量为18.4 g;弹托材料为聚四氟乙烯,采用3种弹托,破片与弹托可组合成37 g、55 g、73 g 3种质量的弹丸进行试验。

图5 试验弹丸示意图

试验前对火药驱动37 g、55 g、73 g 3种质量弹丸的内弹道情况进行了计算,绘制了速度、压力与装药量、弹丸质量的关系图,见图6。图中,虚线为装药量,实线右侧为危险区域,其他线为弹丸质量。由于该装置的发射膛压需限制在250 MPa以下,因此,试验前应对弹丸质量和装药情况综合分析,可通过比对内弹道计算、强度校核的安全系数分析结果,控制装药量避免超出发射装置膛压限制。

发射装置的性能检测试验顺序以膛压逐步升高的顺序进行,试验装药量参照表4进行装填。表中,mp为弹丸和弹托的总质量,me为火药装药量,vs为预定速度,ps为预计膛压。根据图6中发射药量-弹速关系曲线,分析预估膛内压力情况,以保证膛压在不超过250 MPa状态下工作。

2.2 验证试验

验证试验实际使用了约50 g和65 g的组合弹丸,获得较理想的加速效果,试验结果见表5。表中,ms为钢制弹丸质量,vp为实测弹丸速度。试验表明,采用本文所设计的发射装置,可以将18.4 g钢质的弹丸加速至1 840 m/s,达到弹药安全性破片试验的要求。

表5 25 mm弹丸发射试验结果

图7是试验前、试验后的弹丸照片,发射的破片撞击沙袋后仍具有良好的完整性。

图7 试验前及试验后弹丸照片

3 结束语

通过数学模型计算分析和试验验证,说明所设计的25 mm弹丸发射装置系统方案是合理可行的。通过试验,获得了25 mm弹丸发射装置的装药量与弹速的关系;考察了2种破片、弹托组合,在不同装药量加速时的破片速度;试验也确认了弹丸发射装置使用的安全性。该试验装置可以灵活安装,利于装置的重复利用,缩短了试验周期,减少了试验成本,为高速破片加速提供了一种新的解决方案。